带压注浆封孔用聚氨酯材料性能研究

赵建阳

(煤炭科学技术研究院有限公司,北京 100013)

0 引言

长期以来有近70%的煤与瓦斯突出矿井瓦斯抽采浓度小于30%,且抽采瓦斯浓度衰减较快,其原因主要是煤层内瓦斯经过抽采后,钻孔周边煤体受力发生变化产生新的裂隙,致使钻孔高浓度瓦斯抽采周期短,严重制约煤层瓦斯抽采效率。为解决这一问题,通常采用聚氨酯材料实施带压封孔,以提高钻孔的密封性能[1-2]。相较于其他材料,聚氨酯具有膨胀系数高、发泡速度快、裂隙充填效果好、性价比高等显著特点,利于井下环境施工中的快速封孔作业[3-5]。因此,在带压封孔中如何配比聚氨酯材料,选用合适的制配参数对提高封孔质量和抽采效果具有重要意义。

1 聚氨酯配比选定准备

1.1 聚氨酯发泡准备

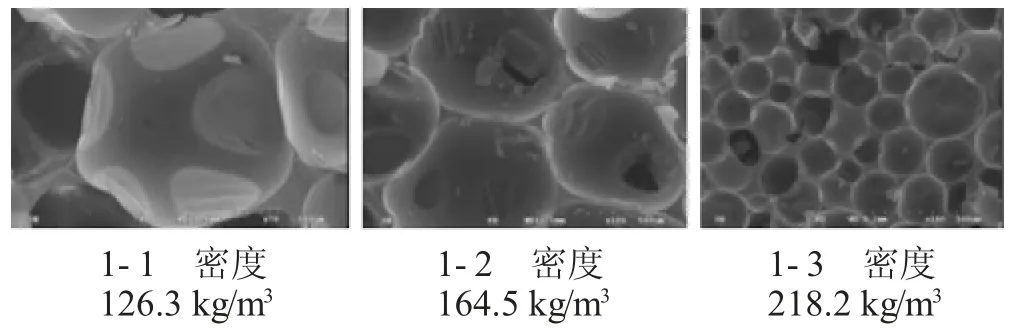

带压注浆封孔用聚氨酯原料分为A 料和B 料,A料和B 料在注浆压力作用下挤入煤层裂隙内,发泡后完全充填煤壁裂隙,可以起到较好的封孔效果。聚氨酯A 料的原料成分主要包括聚醚多元醇、发泡剂、催化剂、阻燃剂、泡沫稳定剂和去离子水等材料,为提高发泡物的力学性能会加入一定量的力学改善剂;聚氨酯B 料的原料成分主要是多亚甲基多苯基异氰酸酯。将A 料、B 料以1∶1 的质量比充分混合,制作出126.3、164.5、218.2 kg/m3等不同密度的聚氨酯发泡块,用于进行发泡性能试验。发泡块成品如图1 所示。

图1 不同密度聚氨酯发泡块成品

1.2 发泡块性能试验内容

为验证在相同条件下不同密度发泡块的性能,通过对比试验进行性能分析,便于后续在实际生产中的选用定型,具体实验内容如下:

1)利用QuantaTM250 扫描电子显微镜扫描不同密度聚氨酯发泡块的表面孔结构,观察其表面形态。

2)将三种密度的发泡块按照长100 mm×宽100 mm×高50 mm 规格切割定型,使用TAW-2000型压力测试机对三种发泡块以2 mm/min 的速率进行缓慢压缩,测试在10%相对变形条件下发泡块的压缩强度,为提高测试的准确性,每组发泡块5 个试验试样,压缩强度取平均值。

3)为模拟聚氨酯AB 料进入裂隙膨胀后对煤壁裂隙的压力作用,采用压力测试仪对不同发泡倍数的发泡块产生的内壁挤压应力值进行鉴定测试。

2 试验内容鉴定与分析

2.1 表面结构

利用电子微镜扫描不同密度聚氨酯发泡块的表面孔结构,根据切片分析,密度为126.3 kg/m3的块孔结构体积较大,孔间裂隙发育,排列疏松且形态不规则;密度为164.5 kg/m3的模块相对前者具有更好的致密性,孔结构相对较小,表面孔分布均匀,形态规则;密度为218.2 kg/m3的块孔结构体积较小,表面孔分布严密,孔间裂隙最少,致密性良好。发泡块表面孔结构切片如图2 所示。由此观察结果分析,密度为218.2 kg/m3的发泡块性能最好。

图2 发泡块表面孔结构切片

2.2 压缩强度分析

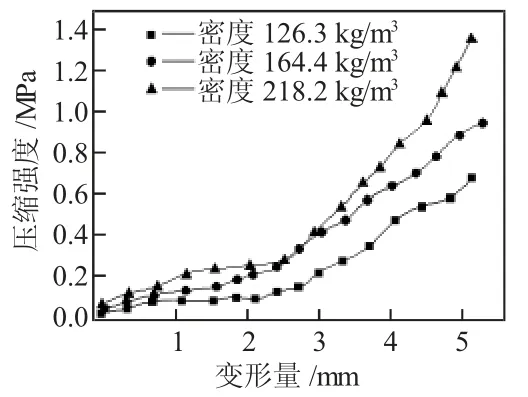

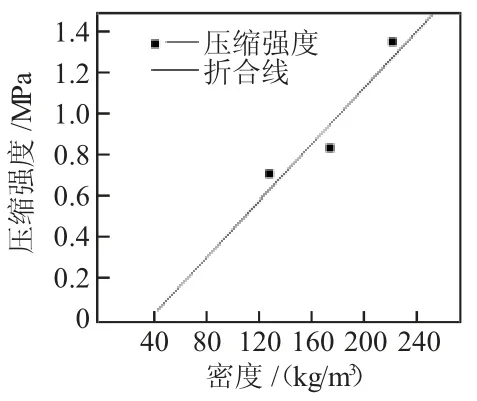

根据发泡块在2 mm/min 速率条件下产生压缩变形,随着块不断被压紧实,压缩强度不断升高,根据实测数据绘制出图3,由图3 分析可得:压缩强度与模块变形量呈现正比线性关系,当压缩量从0~2 mm时,密度为126.3 kg/m3的块强度达到0.08 MPa,密度为164.5 kg/m3的块强度达0.19 MPa,密度为218.2 kg/m3的块强度达到0.22 MPa,在此阶段中曲线关系变化较缓慢,主要因为块初始形变过程,块内部原有裂隙开始受力压缩,具有一定的压缩空间,产生弹性形变;继续施加外力进一步压缩后,压缩强度随之快速升高,在由2 mm 压缩到5mm 的过程中,密度为126.3 kg/m3的块强度达到0.64 MPa,密度为164.5 kg/m3的块强度达0.95 MPa,密度为218.2 kg/m3的块强度达到1.39 MPa。根据分析可知:发包块密度密度越大,可压缩空间越小,内部结构越紧密,压缩强度越大,由此绘制出密度与压缩强度的线性关系如图4 所示。

图3 压缩强度与变形量关系曲线

图4 压缩强度与密度关系曲线

2.3 内壁挤压应力鉴定

准备足量的聚氨酯A 料和B 料,以质量比1∶1制配126.3、164.5、218.2 kg/m3等试验密度的发泡块,分别注入相同规格尺寸为长100 mm×宽100 mm×深100 mm 的标准封闭容器内,注浆量采用公式(1)进行计算:

式中:Q 为注浆量,L;Φ 为冗余系数,取值1.4;α 为膨胀倍数,反应前后的注浆材料密度比值;V 为容器体积,取值1 L。

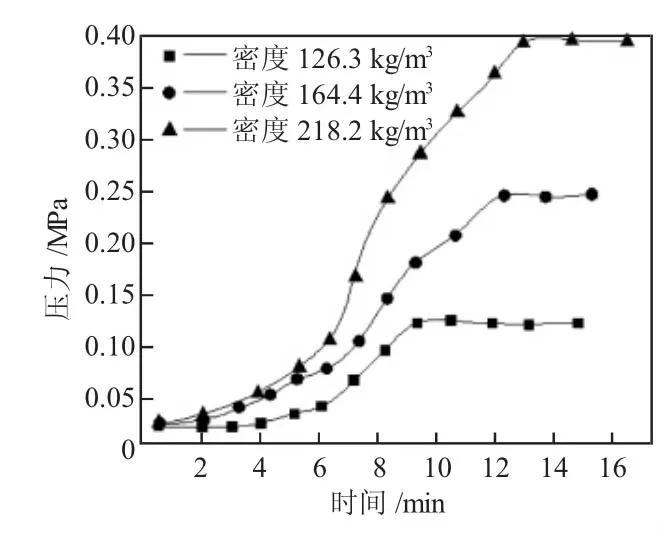

待充分搅拌均匀后,依次注入事先准备好的三个封闭容器内,然后封堵进料口,静待浆液发生化学反应后自然膨胀,通过压力测试仪的上观察口可以详细记录随着时间的延长,不同状态下反应试剂对容器内壁产生的压力变化,将记录数据绘制成图5 所示。

图5 聚氨酯试剂对容器内壁压力变化曲线

由图5 可知:在初始反应的4 min 内试剂为充分膨胀,对容器内壁几乎未产生压力影响;在反应后的4~9 min 内,密度为126.3 kg/m3的容器内已经膨胀完全,对内壁压力持续上升,从0.02 MPa 升高到0.13 MPa,然后压力趋于稳定,不再随时间延长产生压力变化;密度为164.5 kg/m3的容器在第2 min 已经实现快速反应产生膨胀,此时内壁压力达到0.03 MPa,此后直到第12 min 内壁压力一直持续升高,最终压力值稳定在0.24 MPa 左右;密度为218.2 kg/m3的容器在0~5 min 内反应较为平稳,但内壁压力数值比其余两种密度都稍高,且反应更加快速,压力值变化为0.03~0.08 MPa,随后自第6 min 到13 min 左右实现快速反应,压力值迅速升高,最终达到0.38 MPa 后趋于稳定。由此可知:发泡材料的成品密度越大,对内壁造成的压力也越大。

综上所述,结合发泡块成品表面的孔结构致密性,化学反应期间的压缩强度,以及对煤层裂隙内壁产生的模拟压力作用等数据分析,考虑到生产期间所需的聚氨酯封孔材料用量和材料成本控制因素,以及避免内壁压力过大产生再生裂隙等情况,最终选定制配密度为164.5 kg/m3的聚氨酯材料为带压封孔材料。

3 矿井现场应用效果分析

3.1 对比方案设定

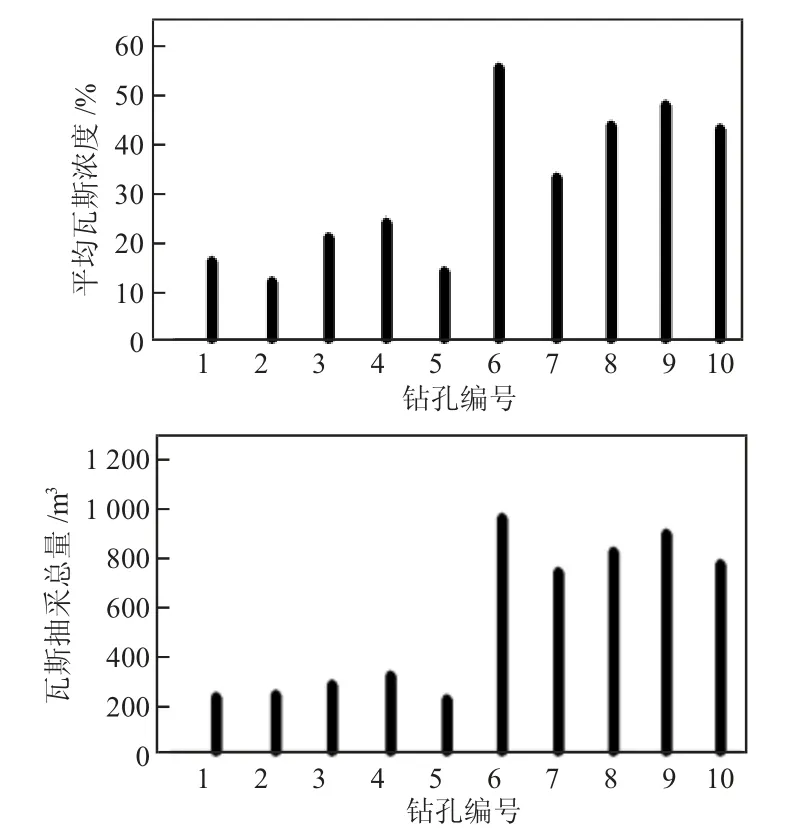

选择164.5 kg/m3的聚氨酯发泡块在新安煤矿11040 工作面上巷抽放钻孔中进行现场实践,选取相同条件段煤巷进行钻孔封孔试验,设定两组钻孔,每组施工5 个孔,孔深均为85 m,钻孔倾角2°~3°,全部施工在见煤段,孔间距2.5 m,抽采负压控制在13~15 kPa,为避免试验区域过近,导致串孔漏气,影响对比结果,将两组钻孔区分开距离不小于50 m。对比组的5 个钻孔编号为1#~5#,采用人工手动封孔工艺,即将聚氨酯AB 料搅拌均匀后,连同封孔管一同推入钻孔内6 m 位置,封孔深度不小于4 m;试验组钻孔编号为6#~10#,采取带压注浆封孔工艺,同样从孔内6 m 处开始注浆,封孔长度不小于4 m。

3.2 抽采浓度分析

以20 d 为观察周期,连续详细记录试验组和对比组的10 个钻孔瓦斯平均抽采浓度和抽采总量变化情况,取平均值绘制成果如图6 所示。在相同抽采时间内,对比组钻孔平均瓦斯抽采浓度均小于30%,最大值为4#孔达到28.3%,最小值为2#孔仅有15.4%;单孔瓦斯抽采总量中最大值为4# 孔抽采量达到397.41 m3,最小值为5#孔抽采量为238.94 m3。而试验组采用带压注浆封孔工艺后,使得聚氨酯混合液挤入煤层裂隙,实现适度膨胀,既起到封闭堵漏的效果,又避免过度膨胀产生新的煤层裂隙,因此,试验组5 个钻孔不论抽采浓度,还是抽采总量均远高于对比组钻孔,平均瓦斯抽采浓度(全文中“瓦斯抽采浓度”均为瓦斯体积分数)达到34.2%~57.9%,单孔瓦斯抽采总量达到796.15~982.63 m3,取得较好的封孔效果和抽采效果。

图6 瓦斯抽采浓度与抽采总量对比

4 结论

1)通过对不同密度条件下聚氨酯发泡块的表面形态观察、压缩强度试验等进行分析,最终选定密度为164.5 kg/m3的聚氨酯发泡块为带压封孔材料。

2)经过试验组和对比组的数据分析,自然封孔后瓦斯抽采浓度仅能达到15.4%~28.3%,单孔抽采总量仅有238.94~397.41 m3,带压封孔后抽采浓度可提升到34.2%~57.9%,单孔瓦斯抽采总量可达到796.15~982.63 m3,抽采效果具有显著提高。