大倾角煤矿井下综采面采煤工艺安全改进研究

边龙龙

(山西焦煤西山煤电矿山救护大队,山西 太原 030200)

0 引言

某矿所开采煤层属于大倾角煤层,开采煤层的厚度处于6.4~9.4 m 之间,平均煤层厚度约为8.05 m,在日常的开采中极易出现安全事故[1-4]。根据现场所出现的安全问题,分别对工作面的长度、工作面倾角、采高以及采煤工艺进行了安全优化。然后,通过试验使用方法,证明了改进工艺能够提高开采的安全性能,提高了开采效率,大幅度提升了经济效益。

1 工程背景

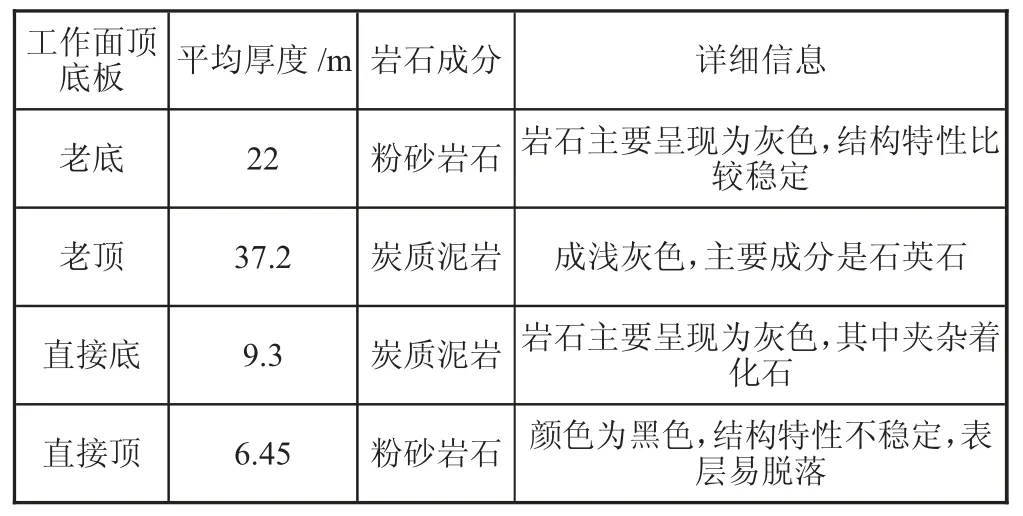

某矿目前所开采的煤层的工作面的总体长度达到了2.15 km,其中含有213 m 倾斜工作面。根据现场的勘探可知,其开采的煤层倾角在33.6°~45.7°之间,平均倾角约为39.2°,在我国属于大倾角煤层;在日常的开采中,开采面的瓦斯流出速率为0.62 m3/min,工作面的平均涌水量为82 m3/h,最高的涌出量能够超过122 m3/h。现场周围岩层的分布情况如表1 所示[5-6]。

表1 工作面周围岩层分布情况

采用FLAC3D 软件对当前开采工作面进行仿真计算,通过计算得到的煤层周围岩石的应力并结合现场矿压监测信息可知:由于所开采的为大倾角煤层,开设备难以支护稳定,目前所使用的采煤工艺经常出现放顶难以充分的现象,这就会导致液压支架的倒落,这就会对开采工人的安全造成危险,且现场巷道底部与两侧也时常出现鼓包现象如图1 所示,这也影响设备运行与工人的操作。因此,需要结合现场的实际情况,对采煤工艺及参数进行安全优化。

图1 底板底鼓现场情况

2 采煤参数的安全优化

2.1 工作面长度优化

工作面的长度是影响矿区煤层开采量及回采效率的主要因素,且对日常的开采与生产安全具有重要的意义。根据该矿区目前所开采煤层的总体走向进行勘测的数据,并结合有限元的仿真计算结果可知:目前工作面的长度超过160 m 时,顶板会承受严重的冲击性压力,存在安全隐患[7-9]。因此,为保证开采安全,应使工作面的总体长度保持在160 m 以內。

对于目前国内的大倾角煤层的开采规划,其工作面的长度要求设置为90~120 m 之间。但是,所研究煤层的工作面倾角沿长度方向变化较大,因此可以在保证安全的情况可在常规大倾角煤层标准的基础上增加其工作面长度,故决定其长度在110~160 m 之间。

除上述优化之外,跟据煤层的分布、围岩情况以及开采条件,决定将工作面的底板留出约500 mm 的安全层,以实现底层的安全开采。

2.2 工作面倾角的优化

工作面的倾角是影响开采安全的主要因素,倾角的合理与高效的设计能够改善开才现场设备运行固定不稳定的问题,对采煤机等开采与运输设备的安全运行与具有重要的影响作用。根据现场工作面情况,由于倾角较大,因此决定采用使用液压千斤顶将工作面修改为“伪倾斜”的方式,相关示意图如图2 所示。

图2 工作面伪倾斜改进示意图

对于一般工作面而言,其在更改为伪倾斜工作面时,工作面的倾角保持在5°以内,但是,考虑到该工作面的实际情况,其在开采是应避免巷道两侧煤层出现片帮问题,因此,决定将伪倾斜的角度保持在3°以内。

2.3 工作面采高参数的优化

根据我国煤矿开采资料的统计数据可知,为了保证开采的安全性,煤矿开采时的采高应该保持在2.7~3.7 m 之间,且最合理的开采高度范围为3~3.5 m。对于采高参数,一般通过矿井的通风情况决定,其相互关系如式(1)所示:

式中:H 为煤层开采的采高,m;Q 表示了目前工作面内通风系统所提供的通风量,取20 m3/s;B 则是工作面内的液压支架所能够伸出的最小长度,取4.5 m;V表示了开采面内的风速,通常在2.5~3.5 m/s 之间;φ则是考虑现场的设备运行环境及开采情况所选取的过风断面系数,取0.6。

根据上述参数计算可得,所研究工作的最合理的采高应在2.5~3.2 m 之间,而我国煤矿常用液压支架的支护范围一般处于2.8~3.2 m 之前,另根据该工作面的安全性、通风量、设备的运行、开采量、液压支架支护高度等参数,最终选取其最合理的采高为3 m,其所对应的放煤高度是5.2 m。

3 采煤工艺参数的优化

根据采煤参数的安优化,拟定对应的采煤工艺参数的安全优化原则为:应首先保证开采的安全性;尽可能实现煤层的开采潜能,最大化采出率;保证工作面内的各设备的平衡运行;保证开采设备与运输设备的能力匹配;保证各任务工作的协调进行;综合考虑经济成本,尽量实现收益最大化[10-11]。

根据安全优化原则,考虑现场的运行情况,因此注重对采煤工艺参数中的顶煤放煤工艺进行安全优化设计。在现场的开采中,采煤机的截割部以斜进刀的方式进行煤矿截割任务。所开采的煤矿会落入下端的刮板输送机内,然后被转运输至带式输送机后运出矿井,现场工况如图3 所示。当一步分区域的采煤工作完成后,需要进行工作面内液压支架的移架操作,并对工作面内的不同地区的顶板进行放煤。由于所研究的煤层为大倾角,为了开采的安全,减少坍塌等事故,现将其放煤区域划分为三个部分。其中,第一部分为工作面区域的上部,继续使用“两采一放”的工艺,其放煤的距离为截割部深度的2 倍;第二部分为工作面的中间段,采煤工艺的与第一部分相同;第三部分为工作面区域的下部,其采用“一采一用”的方式,放煤的距离与截割部深度相同。

图3 工作面采煤过程图

4 应用效果分析

为验证上述采煤参数与采煤工艺的可行性,对该矿区的大倾角煤层进行试验实施改进方案,并进行为期三个月的数据统计。根据统计数据可知,在安全优化后该煤层的安全事故发生率大幅度降级,没有出现底板底鼓与坍塌等事故,大幅度提高了开采的安全性。煤层月均开采量由原始的250 kt 增加至340 kt,相对增加36%;回采率由75.36%增加至86.35%,相对增加10.99%;回采功效由12.5 t/d 增加至16.6 t/d,相对增加32.8%。根据经济数据估算可得,安全优化方案能够使矿区的年产值提升1 800 万元,并降低了开采成本,大幅度提高公司的经济效益。

5 结论

以某矿业公司的大倾角开采工作面为研究对象,提出了关于采煤参数与采煤工艺的安全优化方案,得出如下结论:

1)该工作平面由于倾斜角度较大,容易引发放顶难以充分的现象,这就会导致液压支架的倒落,严重影响着日常开采的安全进行,需要进行安全改进。

2)根据现场情况,安全开采优化方案的采煤参数为:工作面长度保持在110~160 m 之前,工作面的倾斜角度设置在3°以内,最佳的开采高度为3 m。

3)对采煤工艺的改进为将工作面的放煤区域划分为三个部分,每一部分均具有对应的采煤工艺。经过现场使用,证明优化方案的安全性,其能够减小事故的发生率,提高开采效率,降低工程成本,大幅度提升经济效益。