大倾角工作面采煤工艺方案设计及实践

胡丽伟

(西山煤电建筑工程集团有限公司矿建分公司,山西 太原 030052)

0 引言

受煤层倾角的影响,在开采大倾角煤层时,由于围岩变形的非对称性,造成支护系统以及开采设备的不稳定,底板出现滑移,影响井下开采效率[1-3]。该煤矿的地质结构是急倾斜、软煤、硬顶底板,属于高瓦斯矿井,目前开采的3#煤层采用水平分段采煤方法,由于煤层过软、增大了顶煤留设难度,造成瓦斯大量涌出。因此,对大倾角工作面的采煤工艺进行优化设计具有重要意义。

1 地质概况

某煤矿地处山西煤矿的西南边,矿区的西、北补距离309 国道2.5 km,东部距离208 国道4 km,井田的面积为11.75 km2,设计生产原煤产量为60 万t/a,服务年限64 a,地质储量约10 199 万t,可开采煤炭储量约4 615 万t,开采深度为420 m,采用一对立井单水平开拓方式。主要开采的3#煤层,平均厚度为19.6 m,煤层有55°~74°的倾角。工作面伪顶煤层厚度为0.16~0.86 m,主要是深灰色炭质泥岩;直接顶煤层厚度为1~2.3 m,主要是粉砂质泥岩和炭质泥岩;基本顶煤层厚度在10 m 以上,主要是灰白色砂岩;直接底煤层厚度为1~2.3 m,主要是油页岩和炭质泥岩;底板煤层厚度在10 m 以上,主要是白色炭质泥岩和灰色砂岩。

2 影响因素分析

2.1 煤层厚度的影响

大倾角煤层的煤层厚度会直接影响开采过程,对薄煤层区域,受活动范围的影响,采煤作业难以进行;对厚煤层区域,根据煤层厚度将开采区分为多个区域,通过定量定性分析后进行采煤作业[4]。随着煤层厚度的变化,支架的类型也在不断变化,在施工过程中,提前对煤层进行分段设计,根据计算出的每个煤层厚度的方差来选择相应的支护方式,确保生产顺利。

2.2 煤层倾角的影响

采煤效率直接受煤层倾角大小的影响,根据煤层倾角的大小,对开采区工作面进行划分,提高采煤效率,在倾角较大时,要提高防滑设备的科学性,确保生产顺利。

2.3 顶板底板的影响

采煤作业质量受煤层顶底板稳定性的影响,在开采过程中,充分考虑岩石的厚度及组成成分等信息,加强对顶板的支护,提高采煤效率。

2.4 破坏煤层的影响

受井下大型机械设备的影响,在开采时会使煤层结构发生变化,打乱原煤层的地质结构,加上井下环境比较潮湿,导致被破坏的煤层变硬,阻碍开采的进行。在开采过程中,如果煤层的受力变化较大,也会大大降低采煤效率,提高采煤成本,威胁开采的顺利进行[5]。

3 采煤工艺

3.1 工作面布置方式

为了提高矿井的生产能力,提升机械设备的稳定性,采用简化的回采工艺布置工作面,剖面图如图1所示,采用倾斜直线段—圆弧过渡段—水平段的空间布置方式[6]。

图1 工作面布置剖面图

针对大倾角煤层难施工这一问题,对施工工艺进行改进,在倾斜直线段开切眼处,先用钻机形成一条自上而下的下煤通道,之后再逐渐扩大到大倾角煤层开切眼处,采用这样的方式可以防止出现顶板冒顶现象,确保开切眼施工安全。通过空间布置方式,可以简化工作面端头支护以及施工过程中三机配套问题,解决排头支架的受力不均衡,使支架保持较好的稳定性,改善刮板输送机运行环境,消除大倾角下出口处出现的台阶,从而提高煤炭资源采出率。

3.2 设备选型与配套

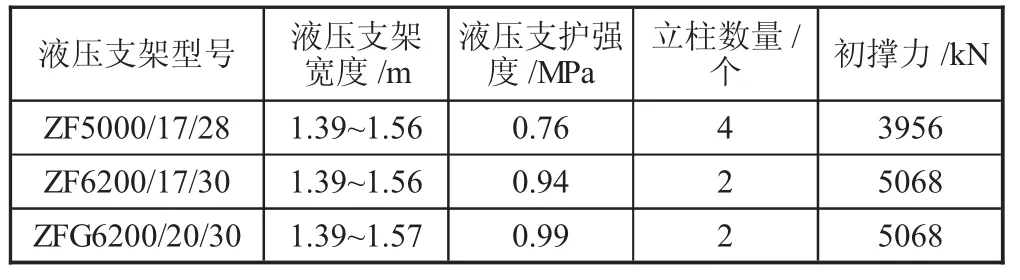

大倾角煤层开采的核心设备是液压支架,低位放顶煤选用ZF5200/17/28 型液压支架,搭配双侧双活式支架侧护板和侧护千斤顶,其缸径口为100 mm,行程为200m。圆弧段选用ZF6200/17/30 型液压支架,顶梁窄底座宽。选用ZFG6200/20/30 型过渡支架,采用两柱支承式正四连杆结构。各个液压支架的性能参数如表1 所示[7-8]。底调机构作为调节液压支架位置的重要机构,安装在支架底座两边,主要包括底调千斤顶、底调梁和导向杆,在调架时协调底调机构和侧护板,防止支架倒滑,实现支架的稳定性。

表1 液压支架性能参数

防滑体系主要由液压支架和刮板输送机组成[9],刮板输送机选用可弯曲的SGZ730/160 型,并在刮板输送机上安装楔形防滑导板和斜向牵引装置,确保液压支架和刮板输送机互为支点。采煤机要选择牵引功率大、制动可靠性高、装煤效率高的,因此选择MG250/600-QWD 型。通过井下试验,说明选择的三机配套设备能满足生产的要求。

3.3 回采工艺

为实现大倾角煤层的高效开采,对割煤、装煤、运煤等工艺进行研究。工作面沿煤层倾向布置,设计开采高度为2.9 m,放煤高度为8.7 m,采放比为3∶1。MG170/411WD 型双滚筒采煤机,采用单向割煤和斜切切口的方式,按照往返一次割一次煤的顺序进行。截割出的原煤在双滚筒采煤机螺旋叶片的旋转作用下被送入前刮板输送机,然后在后梁的升降运动下,顶煤会自行垮落装入后刮板输送机中。运输顺槽选用运煤能力为650 t/h 的SZZ764/132 型桥式转载机运煤;大块煤选用PLM/1000 型破碎机对其进行破碎;使用DSJ-100/100/2×75 型可伸缩胶带输送机进行运煤,经皮带运输联巷后转到皮带石门,最后到达运输大巷输送机,进入运煤系统。

采用原来的圆弧段—水平段布置方式,会增加圆弧段的挖底量,减少圆弧段的挑顶量[10]。因此,对圆弧段开采采用伪仰斜推进,借助挑顶提底技术,确保曲率正常。在推移刮板输送机时会出现滑动,为了与搭载机紧密搭接,前刮板输送机滑动的上窜量要与其下滑量相等。

3.4 调斜安全技术措施

1)在调斜过程中,液压支架的侧护板要足够灵活,有一定的伸缩性。

2)在调斜过程中,为了不让溜槽出现脱节,要确保刮板输送机平直,不能推成陡弯。

3)在调斜时,移架和推溜作业的工作人员要紧密配合,确保调斜工艺满足相关要求。

4)对工作面内支架进行调整时,要同步对支架上的浮煤进行清理,防止操作人员滑倒,便于安全操作。

5)用小推拉缸顶移支架调整时,必须要固定小推拉缸,不能出现来回晃动。

6)采用单体液压支柱支承时,要调整支承时的角度,待确定角度后将安全绳系好,防止单体支柱在工作过程中弹出后伤人。

3.5 防倒架安全技术措施

1)液压支架配套应齐全,侧护板应完整没有损坏。

2)首先是拉架,将端头液压支架的机头或机尾升起、拉紧,使液压支架的支撑作用发挥到最大;然后在拉架的同时调整支架,使支架向机尾(机头)方向倾斜,最后将支架升起、拉紧。

3)扶架时采用单体液压支柱,先调整侧护板有行程处的支架,具体是:降低支架高度,待单体液压支柱将倒架支撑起后进行固定,然后缓慢抬起单体液压支柱将支架扶正,然后拉紧,固定好后可以将单体液压支柱拆下,完成支架扶正作业。

4)在扶架时,要先检查侧护板的完整性。如果侧护板有损坏则不能进行扶架,同时要让操作人员远离支架;同时在扶架过程中也会出现单体支柱滑落伤人,为了防止此类现象发生,通过远程操控,控制单体支柱缓慢上升。

5)对液压支架进行调节时,要控制好支架的平衡,通过擦顶移架方式防止向机头倾斜倒架。

6)调斜过程中,如果出现支架严重倒架,要及时进行调整。

4 效果分析

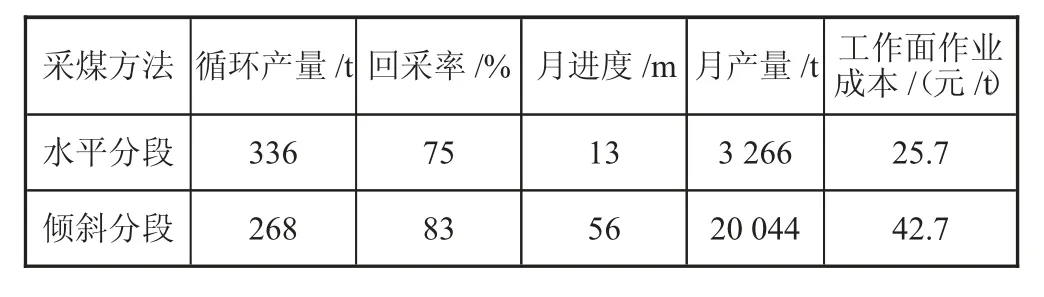

将倾斜分段采煤技术应用在该煤矿中,与原水平分段采煤技术经济指标进行对比,结果如表2 所示。可见,在采用倾斜分段采煤后,工作面循环产量为268 t,月平均进度为56 m,月平均产量为20 044 t,回采率为83%,工作面的作业成本整体上有所降低,开采效益得到提升。

表2 技术经济指标对比

5 结论

以某煤矿工作面为研究对象,分析工作面大倾角煤层的特点,得到结果如下:

1)对大倾斜工作面采用空间布置方式,选择不同型号的液压支架配合开采,满足工作面的生产需要,确保圆弧段上液压支架不倾斜、倒滑,提高了支护系统的稳定性。

2)工作面循环产量为268 t,月平均进度为56 m,月平均产量为20 044 t,回采率为83%,工作面的作业成本整体上有所降低,开采效益得到提升。