薄煤层开采裂缝与瓦斯抽采技术研究

杨 勇

(山西焦煤西山煤电马兰矿,山西 太原 030205)

0 引言

近年来,随着综放工作面特别是上保护层回采率的提高,煤巷施工难度加大,造成瓦斯超限事故频发,严重影响安全生产[1]。通过对不同地区煤巷布置的对比分析,确定了合理的掘进方案[2-3]。目前对煤层底板破坏深度与覆岩携水裂缝高度的关系研究较多,但对不同厚度煤层特别是小煤柱煤层的差异研究较少。根据工作顶板断裂的发展,国内学者提出了工作顶板断裂理论:“上三带”[4-5]。通过开采高度、开采深度、岩性、工作面推力、煤层角等因素影响采场围岩的应力-断裂分布和演化。以山西某矿薄煤层工作面为研究对象,通过理论计算和数值模拟,研究薄煤层顶板上覆岩层在开采过程中的断裂发育规律,保障煤矿安全意义重大。

1 地质概况

根据山西某矿的地质条件和实际生产情况,决定进行空巷放顶试验,优化巷道支护参数。为了减少工作面的瓦斯量,有必要采取顶板抽采措施。在现场试验中发现,当巷道内形成一定尺寸的煤岩破坏区时,围岩中的应力集中会导致煤岩体变形,使井眼周围有更大的泄压空间,有利于降低井眼附近地区的瓦斯压力。因此,有必要确定采动裂缝的发展程度和工作面顶板的瓦斯情况,为获得较好的瓦斯抽采效果做准备。

2 顶板采动裂隙带高度的理论计算

完全下沉带位于裂隙带上方,裂隙带位于冒落带上方,冒落带内岩石无序排列,而裂隙带内岩石较为有序排列,瓦斯会顺着裂缝运移,并积聚,由于该区域是煤巷掘进的关键部位,如果不做好巷道支护工作,很容易导致瓦斯积聚。按照要求,在瓦斯含量较高的裂隙带区域,采取瓦斯抽采措施。

根据工作面顶板裂纹区高度,得出结论:

2.1 冒落带的高度

沿煤层法线,下降区的高度,如式(1)所示:

式中:M 为开采煤层的厚度,M=1.2 m;K 冒落带岩石的膨胀系数为K=1.2;α 为煤层倾角,α=8°。

2.2 断裂带的高度

沿煤层法线断裂区高度分布,如式(2)所示:

将M=1.2 m 代入式(2),计算得H2=28.7 m、17.5 m。

3 顶板采动裂隙发育规律数值模拟

采用离散元udec 模拟分析了8#煤层右2 采空区顶板裂缝的发展情况。在三维地质力学模型试验的基础上进行了计算机模拟。针对8#煤层右2 采空区的工程地质条件,建立了长×高(160 m×00 m)数值模拟模型。为了消除边界的影响,在每一边划定了30米的边界。采用离散元方法得到了煤矿应力场的分布。力学参数如表1 所示,模拟模型如图1 所示。

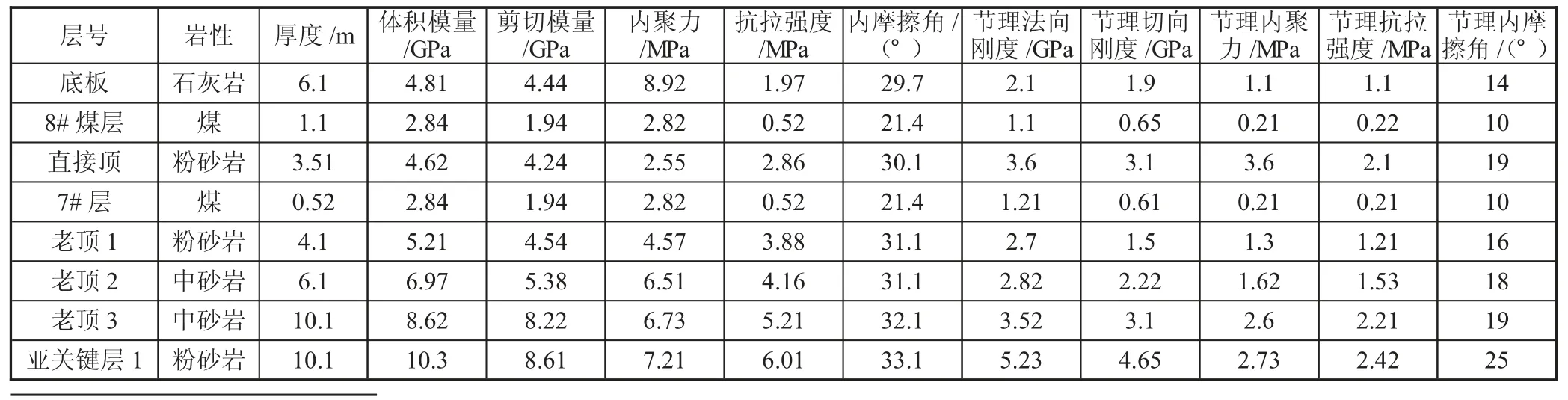

表1 采用岩体的力学参数

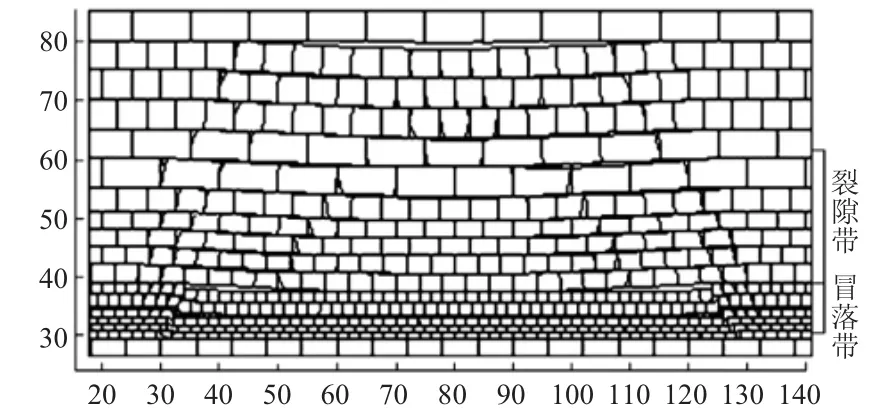

数值模拟结果表明,工作面推进20 m 后,工作面顶部首次塌陷,上升到7#煤体中的瓦斯被大量的煤层穿透裂缝释放,而老煤层顶板主要形成顺层裂缝。随着采矿的继续,老顶裂缝和破裂区加深。在推进30 m后,老顶首次断裂,将较低的7#煤层冲入采空区。当推进60 m 时,老顶2#沉入煤矸石中,中间形成了一个“V”形状穿透性裂缝。当推进80 m 时,老顶3#沉入煤矸石中,煤矸石不仅形成了一个倒置的“V”在岩层中央形成穿孔断裂,同时也造成了“V”-两端呈穿孔状断裂,上亚关键层1 与上岩层之间为非穿透性断裂。同时,老顶3#接触煤矸石,压实下岩层断裂。当推入100 m 时,亚关键层1 地层下沉到煤矸石中。它从上至亚关键层2 地层弯曲并下沉两个岩层,形成更多的渗透性和顺式地层裂缝。裂缝在下采空区进一步闭合。

工作面长远大于高,8#煤层右2 采空区中部岩体能够被压实,考虑工作面倾斜长度因素,对覆岩裂缝的发育范围影响较小,且工作面倾角只有8°,因此,模型工作面为水平方向100 米长。数值模拟研究了不同开采高度和煤层厚度下煤柱宽度对地表移动和变形的影响。模拟结果表明,顶板裂纹的发展规律和趋势基本一致,在工作面约20 m 的区域内,穿孔裂纹和顺层裂纹较发达,中间裂纹贴合紧密。亚关键层1 发生了下沉与变形,和亚关键层2 形成了非渗透性穿透层。如图2 所示。

图2 工作面倾斜方向顶板裂纹

通过数值模拟表明,8#煤层薄煤层的覆岩冒落带高度约为8 m,覆岩冒落裂隙总体高度约为24 m,薄煤层顶板开采断裂的发展过程分为两个阶段:在亚关键层1 触矸前,旧顶板岩层继续破碎、渗透和发育,顺层断裂继续发育,中部形成中间高两端低形状,两端中间低两端高形状;亚关键层1 触矸后,本层内部虽然发育有较多的顺层及穿层,然而这些裂隙并未贯通。造成这种现象的一大原因是亚关键层1 的位置在弯曲下沉带。

4 瓦斯抽采技术

可以看出,裂缝区的发育高度在24 m 左右,裂缝区宽度约为20 m。因此,必须对开采孔进行处理,并在开采区域内设置抽采钻孔。

由于工作面瓦斯涌出量大,在8#煤层工作面采空区设置高位钻场,控制半径小,利用率不高,工作面瓦斯治理难度大。为此,将高位抽放尾巷道改为掘送顶板高抽巷,对工作面以上7#煤层和局部瓦斯进行治理,如图3 所示。为了实现这一目标,可以通过优化高抽巷的位置设计,合理确定高抽巷间距,有效降低气体浓度,提高采收率。高抽巷距8#煤层顶板20 m,与回风巷平行,与回风巷水平20 m,巷道截面为6 m2,由于工作面长度交大,每隔120 m,在工作面的顶板上设置一个高位钻场。钻探地点在150~180 m 长的水平井眼附近有6~8 个井眼。

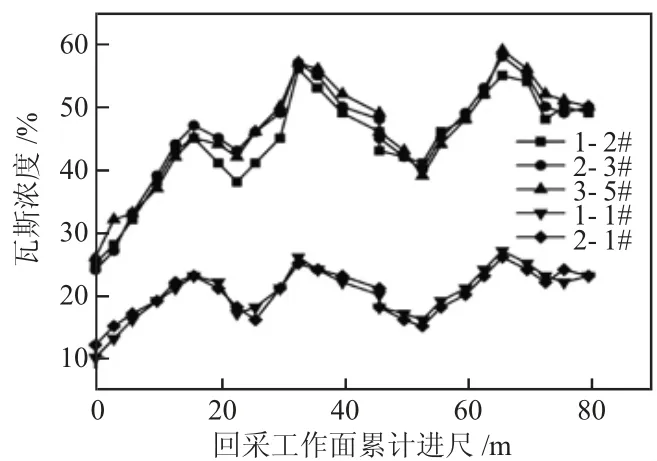

图3 不同工作面累计进尺瓦斯抽采浓度

项目实施,降低了瓦斯浓度,提高了生产效率。在分析现场实际情况的基础上,总结出一套切实可行的瓦斯治理方案和措施。瓦斯抽放量达到43 m3/min,抽气率达54%。

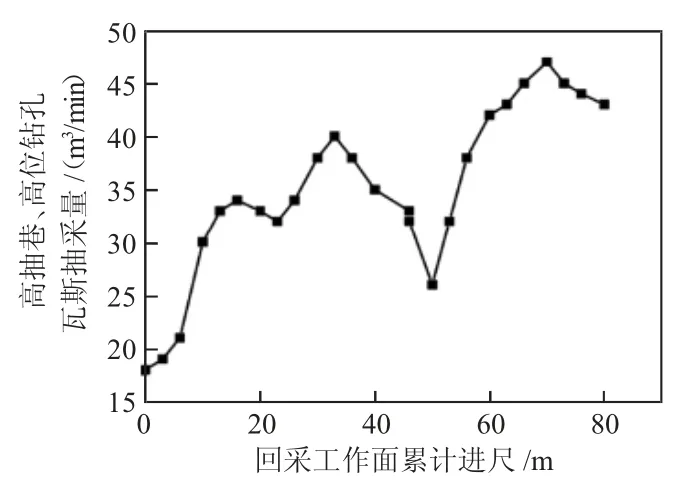

不同工作面累计进尺瓦斯抽采浓度情况,如图3所示。不同工作面累计进尺瓦斯抽采量情况,如图4所示。新施工钻孔瓦斯抽采浓度(全文中“瓦斯抽采浓度”均为“瓦斯体积分数”)范围为37%~59%,原有钻孔瓦斯抽采浓度范围为10%~25%,抽采效率为原有钻孔抽采的2 倍以上;当工作面推进,累计进尺增加,高抽巷和高位钻孔的瓦斯抽采量在32 m3/min 以上。极大提高了矿井安全生产能力。

图4 不同工作面累计进尺瓦斯抽采量

5 结论

1)根据山西某矿8#煤层薄煤层地质情况,结合理论计算、数值模拟,得出工作面回采时顶板岩层裂缝扩展规律。薄煤层时,采空区中部压实变大,工作面倾向和走向两端裂隙发育区范围变小。

2)在薄煤层开采时,不破坏亚关键层,亚关键层弯曲和下沉,防止在亚关键层及以上岩层形成穿透性裂缝。亚关键层应视为瓦斯富集输送的标志层,应沿着亚关键层下侧进行瓦斯抽采。

3)根据数值分析结果及实践经验,结合巷道和高层钻井现场进行了瓦斯抽采,用顶板抽采巷道与水平钻场相结合的方法应用效果良好。