石油专用管加工线测长称重喷标装置技术方案

丁 鹏,晏梦云,魏鹏飞,李 鑫,马永刚

(1.渤海石油装备制造有限公司,天津 300280;2.西安电力高等专科学校,陕西西安 710032;3.海洋石油工程股份有限公司,天津 300452;4.甘肃蓝科石化高新装备股份有限公司,甘肃兰州 730070)

0 引言

我国近几年已经成为石油专用管的第一大生产国,但中高端石油管产量占比不高,分析其主要原因有:①专业化智能化生产设备技术依赖进口;②生产过程控制及检测技术依赖进口;③高等级钢材及特殊扣石油管方面技术薄弱。因此,需要提高我国石油专用管的等级质量,向中国智能制造迈进。

目前,石油专用管加工线技术提升或建造时,配套设备要求自动化、智能化,精度、检测技术、工艺复杂性、控制技术等均要求很高。在这样的技术背景下,结合国外加工线设备特点,设计开发的将石油专用管测长、称重、喷标、涂色环等4 项工艺加工过程集成到一套设备上完成,控制采用集成化程序控制,根据工序工位特点多工位同时进行,大幅缩短石油管在线生产时间,提高石油管加工质量。

1 设计方案

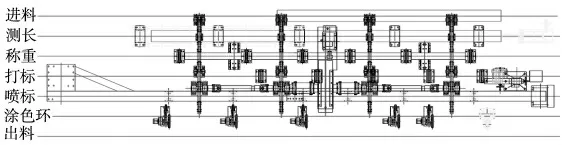

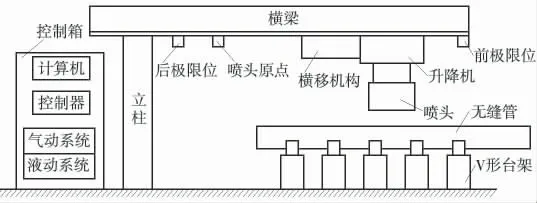

系统设计方案有测长、称重、喷标、涂色环等4 个主体工位,辅助工位有步进梁、上料和下料工位。石油管经步进梁取料横向进入测长→称重→喷标→涂色环→进入输出辊道,钢管输出(图1)。计算机程序控制钢管进料、测长、称重等所有工序,主控软件实时录入各个工位的测量数据及钢管状态信息,经过程序控制,将生产线设计要求的测量信息,如钢管等级标准、规格型号、接箍扣型、管长、管重等喷印在钢管上。生产过程控制对生产情况进行详细管理,统计、查询、判别、实时跟踪石油管型号、规格及参数,可进行数据管理,报表打印等工作,还可进行人工预设定及项目参数的修改,并具有电气、气压、油压、故障、误操作等实时诊断和报警。

图1 设备工序工位布置

2 技术参数

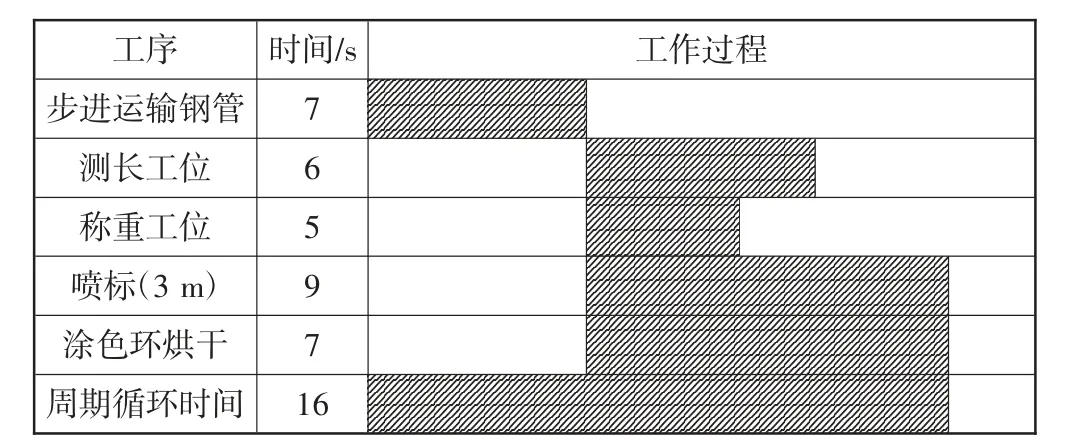

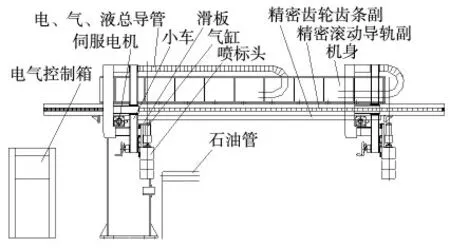

石油管外径:Φ48~180 mm,Φ114~340 mm,Φ219~508 mm(系列化);长6~15 m,工序周期15~90 s(根据生产线规格要求设计调整,图2);外径公差:±1%;弯曲度:≤1.5 mm/m(管端≤3 mm/m);椭圆度:≤0.8%。

图2 设备各工位工作周期(以Φ180 mm 为例)

3 设备组成

石油管称重、测长、喷标、涂色环设备主要由称重装置、测长装置、喷标装置、涂色环装置、步进式移管机、辅助装置及电气测控装置等部分组成。

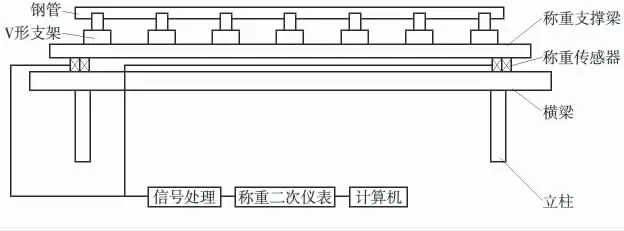

(1)钢管称重工位由底座、电子秤(称重传感器)、整体称重梁、钢管V 形架组成。当钢管移送到称重工位时,传感器检测到工位有未测量钢管,钢管延时稳定静止,确认后启动测量程序,称重传感器将测量数据经滤波、转换、数字处理,将钢管测量的实际重量记录在计算机内,同时显示在仪表上。钢管测量的重量值在生产线控系统内永久保存,随时可查询、核对、打印。称重测量完成后,由步进式移管机再工作一个循环将钢管从称重系统移到下一个工位,从而完成称重循环(图3)。

图3 称重工位结构原理

称重范围按石油管生产线规格标准确定;称重精度≥1/3000,符合中国国家商业三级秤标准;根据测长、称重结果对重量不合格钢管作出判断并报警。

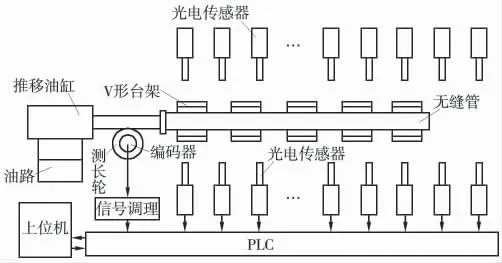

(2)测长工位由V 形台架、测长油缸(气缸)、20对光电传感器和计数模块等部分组成(图4)。当钢管移送到测长工位时,传感器检测到工位有未测量钢管,确认后启动测量程序,测长油缸推动钢管向前移动,通过测长位移传感器和光电开关来测量长度,计算机接收到测量完成信号后,根据记录的位移传感器和光电开关位移值计算出钢管长度。当计算机模块故障或计算值超过实际允许值时系统报警,并重新测量核对,如报警不能排除,则称重工位工作完成后,系统自动退出。若该工位没有管子,直接认为该工位工序完成。

图4 测长工位结构原理

石油管测长范围为4500~15000 mm,测长精度为0~+2.0 mm。

(3)喷标工位由喷印支撑架及气动标记喷印机等组成,包括喷标桁架、横移机构、喷头升降机构、防碰撞机构、喷头及其控制器、气路系统和控制系统(图5)。

图5 喷标工位结构原理

喷标桁架是整个喷标系统设备安装支架,由立柱及横梁组成。横移机构安装升降机及喷标头,可在整个横梁前后极限位置内自由移动,横梁下方安装齿轮齿条,为横移机构提供移动动力及导向,通过控制系统及伺服电机完成。在喷标工位,钢管喷标基点位置同钢管一端的距离是设定好的,每次当钢管进入喷标工位时,第一步是管端对齐到位,然后将喷标头移动到设定好的基点位置准备喷标,喷标数据是前两个工位测量的钢管重量及长度,其他参数是本批钢管的等级标准、规格型号、接箍扣型等。

喷标头升降由气路系统、电磁阀、气缸、直线滚珠导轨、传感器等组成。当横移机构移动到基点位置后,喷标头在钢管喷涂的起点定位、喷涂距离、位置方向判断等精确调整靠升降机构所有部件协调动作来完成。

防撞机构的作用是保护喷标头,喷标头是整个喷标工位的核心部件,也是最容易受外力机械损坏的部件,所有的横移、前申、旋转方向等动作都需要判断。

喷标头和控制器是喷标工位的核心部件,控制器操作喷标头所有动作,并控制协调涂料系统、气路系统、清洗系统完成喷标(图6)。

图6 喷标设备结构组成

当钢管移送到喷标工位时,传感器检测到工位有未喷标钢管,确认后启动喷标程序,油缸推动钢管向前移动端头定位,工控机将前面几个工位测量的数据传输给PLC。喷标内容包括钢管重量及长度等其他信息。检测到喷标工位有管子后,喷标头移动到位,PLC 驱动小车,在运动过程中进行喷标操作。

(4)涂色环工位。石油管喷标完成后,待涂料表干后,电动旋转滚轮带动钢管作低速旋转,由油漆涂色环装置涂色环,完成后出料,进入下一循环。涂色环采用粘附的方法,外侧由2 个支撑滚轮,中间3 个涂色环滚轮与钢管表面始终保持0.1~0.4 mm 的间隙,并附加烘干机,以强化油漆的干燥。色带宽度25 mm;色环间距25 mm;色环道数3 道;色带在重合处误差不超过1 mm。

(5)出料工位。涂色环完成后移管机将管子移到出料工位,中央控制室综合判断本根钢管是否已经按要求完成所有工位工序,并判正确性,等待进入生产线下一生产环节。

(6)步进式移管装置由电机、减速器、传动轴及步进梁式传送台、控制驱动等部分组成,实现钢管的上料、移位及下料等功能。5 工位步进机构由电机通过减速器、传动轴带动步进梁传送台正向旋转,通过偏心布置的支撑梁将钢管水平移动一定的距离,步进距离根据生产线石油管规格调整。

(7)控制系统实现称重、测长、喷标、涂色环及平移等各种功能的协调。将工件的跟踪、产品是否合格的判断、各种工位信息的传输、数据的显示采集及管理、PLC、工控机等工作连接起来,组成一个层次分明的系统。控制方式既有手动,又有自动,可根据生产现场的需要进行选择,还可方便地从手动切换到自动或从自动切换到手动。

(8)辅助系统有上料工位、出料工位、气动系统、液压系统、润滑系统、电气系统等。

4 系统设计特点

系统设计方案配置采用集散型控制结构,将称重、测长、喷标、传动机构、光电开关、位置传感器、称重传感器、控制器、数据处理等控制功能全部集成在计算机上,实现了操作、管理、信号采集、故障诊断等多种功能的综合自动化。其典型特征是分散集中化、智能网络化,是一种分散集中式智能控制系统。其基本特点如下:

(1)生产线所有设备集中控制,每个工艺模块设备单独程序控制,通过PLC 程序化自动控制,进料是开始,出料是结束,而上位机可实现大范围的协调等高级控制功能。

(2)信息处理、决策控制等工作分散与生产控制的各个环节,在层次上出现的是一种纵向的递阶结构,其功能出现了前端化,局部集中化、全局分散化。对主机的性能要求不高,但系统有较强的稳定性。

(3)为大型生产企业管理数据集成留有连机接口和网络接口。

5 系统软件设计

在系统主控界面中显示不同的操作按钮,包括自动喷号、设置、统计查询和人员管理、状态等。点击不同的按钮,分别进入自动喷号、打印、参数设置、统计查询和人员管理等操作。系统能自动生成和保存打印和喷印模板,为工作人员提供了极大便利。

通过人机界面输入管径值,喷头与钢管的间隔自动保持在最佳值。操作界面上可显示喷印内容,可在本程序执行期间,人工修改下一程序操作的修正参数。可实现自动程控和人工修改操作的瞬间切换。能将实时测量的长度数据和重量数据喷印到相应的钢管上,并能进行支数统计和形成各种报表并能打印。

软件可以自动监视系统各工位的工作状态,喷标的字符、称重、测长的结果;自动实现喷标、测长、称重状态的故障诊断和报警;统计查询方式可设定多种方式(编号、类别、日期等)。

数据系统管理、人员管理、密码管理,保证系统的合理性和可靠性;数据统计结果可以按照柱状图、折线图显示,也可以按照生产企业要求,打印、存储为相应的表格(入库单、尺码单等)。

6 结束语

石油专用管测长、称重、喷标、涂色环设备方案是集机、电、液、光、计算机控制集成化系统设计,具有测长称重精度高、速度快、稳定性好,喷标速度快、字体清晰,自动化程度高、功能齐全等优点。设备运行安全可靠,扩展调整灵活方便,可实现对各种规格石油管、钢管的测长、称重、喷标、涂色环的生产线专用设备。设备技术方案应用以来,已先后应用于成都钢管专用管、山东墨龙专用管、渤海装备专用管、西姆莱斯专用管、华凌西钢专用管等加工线配套,也成为太原重工、中冶建城、西安重型等设计院技术配套的优选方案。