转子叶片撞击瞬态响应分析*

李克安,林左鸣,杨胜群

(1.中国航空工业集团公司,北京 100022;2.湖南理工学院机械与电气工程学院,湖南 岳阳 414006; 3.中航工业沈阳黎明航空发动机集团公司,辽宁沈阳 110043)

转子叶片撞击瞬态响应分析*

李克安1,2†,林左鸣1,杨胜群3

(1.中国航空工业集团公司,北京 100022;2.湖南理工学院机械与电气工程学院,湖南 岳阳 414006; 3.中航工业沈阳黎明航空发动机集团公司,辽宁沈阳 110043)

以某型航空发动机高压压气机一级转子叶片为模型,采用解析方法,建立了正常工作中的转子叶片受折断叶片撞击时的动力学方程.确定了系统的边界条件,给出了受撞击叶片对冲击载荷响应的解析表达式,从而使得转子叶片受到来自内部折断叶片撞击时的瞬态响应可以被解析地获得.最后,通过一个算例进行了正常工作中的转子叶片受折断叶片撞击时的瞬态响应分析.计算结果表明:当发动机转速为10 000 r/min,撞击位置距叶根0. 05m,撞击时间0.02 s时,该长、宽、厚分别为0.07m、0.03 m、0.005 m的转子叶片在撞击脉冲力作用下撞击点的最大瞬态位移可达0.002 92 m,不容忽视.

航空发动机,转子叶片,折断,撞击,瞬态响应

转子叶片是航空发动机的重要零部件.它处于 高温、高噪声和非定常流激励的复杂工作环境下,往往容易因振动而产生高循环疲劳裂纹甚至折断.对于引起转子叶片振动的原因,一般认为主要是气动激励和机械激励[1].文献[2-3]通过实验研究和理论分析指出,高强度适频声波激励是激起转子叶片共振或颤振的另一个原因.对振动造成的破坏后果作深入研究,有利于对其危害性的全面认识.转子叶片折断后,一方面会使发动机性能下降、不能正常工作;另一方面折断的叶片又会对其它正常工作的叶片产生撞击,使得更多叶片受损折断,从而造成发动机突然熄火的严重飞行事故.据统计,叶片故障大约占航空发动机结构类故障的1/3.因此,进行叶片撞击瞬态响应研究,是非常必要的.

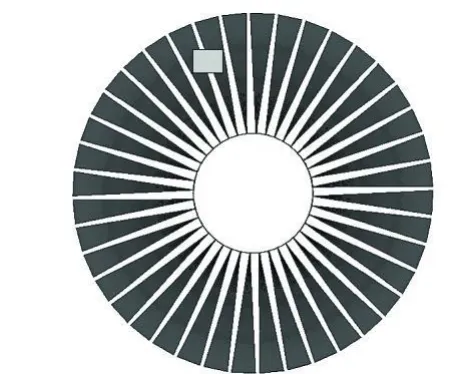

图1为某航空发动机高压压气机一级转子叶片,由于其悬臂、叶身细长且较为薄扁的结构特点,受到撞击时容易发生损伤折断.撞击的物体可能是外来物,外来物是飞鸟时,称作“软物”撞击[4];外来物是砂石、冰雹、金属物体等时,称作“硬物”撞击.撞击的物体也可能是来自内部折断的叶片,它属于“硬物”撞击.文献[5]对航空发动机转子叶片受外来物撞击损伤的现状进行了综述.而转子叶片受来自内部折断叶片撞击的研究相对较少,本文对折断叶片撞击另外一个叶片进行理论研究.因受力情况和结构特点的原因,这种现象多发生在航空发动机高压压气机一级转子叶片中.

图1 某航空发动机高压压气机转子叶片Fig.1 The aero-engine rotor blade

1 折断叶片撞击转子叶片的力学模型

将转子叶片考虑为一个悬臂梁的横向振动,它受到折断叶片的撞击时(图2),其动力学方程为:

式中:w(x,t)为梁的横向位移,它是截面位置x和时间t的函数;EJ(x)为截面抗弯刚度;J(x)为横截面对中心主轴的惯性矩;ρ为梁单位体积质量;A(x)为横截面面积.

图2 转子叶片受到物体撞击Fig.2 Body impacts rotor blade

考虑叶片一端固定,其位移与转角等于零;另一端自由,其弯矩等于零,剪力等于冲击载荷.由于冲击载荷远大于惯性力,这里不考虑惯性效应.因此,边界条件为:

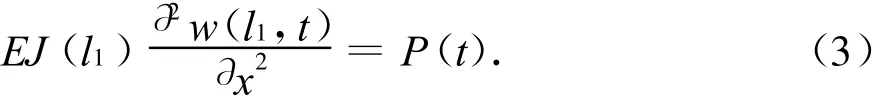

式中:l为叶片的长度.冲击载荷也可以不作用在端点,式(2)中剪力可表示为:

式中:l1为冲击载荷作用的截面位置,如图3所示.

图3 冲击载荷作用的截面位置Fig.3 The impac t location

2 冲击载荷

叶片撞击可以视为受一脉冲载荷P(t)作用,表示为:

式中:t0为叶片撞击的时间.P0为脉冲力,它可以通过冲量定理求出.

对P(t)进行Fourier级数展开,有:

由式(6)可知,随着n的取值增加,式(5)与脉冲载荷(4)更接近.这里T为积分区间.

3 叶片撞击瞬态响应分析

考虑转子叶片为一个等截面梁,A(x)与J(x)均为常数.对于大多数叶片来说,截面面积变化不大,可视为一个等截面梁.式(1)变为:

式中:常数B,C,D,E,ω和φ由边界条件和初始条件确定.

由边界条件(2)得:

式(15)即为转子叶片在脉冲力作用下的瞬态响应.

4 算例

图3所示的某航空发动机高压一级转子叶片的参数如下:叶片的长度l=0.07m,宽度b=0.03m,厚度h=0.005m,撞击的位置l1=0.05m,弹性模量E=2. 0×1011N/m2,密度ρ=7 800 kg/m3,发动机转速n= 10 000 r/min,撞击时间t0=0.02 s.

横截面面积、横截面对中心主轴的惯性矩的计算结果如下:

考虑飞出叶片的质量为整个叶片质量的1/4,即:

m=0.020 475 kg.

转子叶片的固有频率方程可通过考虑其作自由振动,利用边界条件求得如下:

用数值方法计算得

由式(15)求得转子叶片在脉冲力作用下撞击点的最大瞬态位移为:w max=0.002 92m.

对发动机转子叶片而言,这个位移是相当大的.由于现代航空发动机的大推重比发展趋势,因振动引起的航空发动机转子叶片高循环疲劳折断而导致的恶性飞行事故在国内、外时有发生.事实上,如果孤立地看单个叶片失效(折断),造成的后果并不致命,致命的是被折断叶片对其它正常工作叶片的撞击所造成的继发后果,即大量叶片被打坏后的发动机突然熄火[6-7]。因此,对叶片承受撞击的问题必须高度重视。必须说明的是,若转子叶片比较细长,它受到来自内部折断叶片撞击的瞬态响应可以解析获得,并且这个解析解是比较精确的;若转子叶片短而扁平、横截面对中心主轴的惯性矩和横截面面积不能近似地视为常数,就必须另外考虑[8].

5 结 论

本文给出了转子叶片冲击载荷响应的解析表达式,使其受到来自内部折断叶片撞击的瞬态响应可以解析地获得,算例计算结果表明:转子叶片在脉冲力作用下撞击点的最大瞬态位移不容忽视。本文的分析中,撞击力的方向是垂直于叶片所在平面,若撞击力与叶片斜交,将撞击力进行正交分解后也能进行解析求解.考虑出现叶片折断的极端情况时,如何分析折断叶片对其它叶片的继发损伤,对转子叶片进行撞击瞬态响应分析是很有必要的.

[1] 尹泽勇.叶片轮盘及主轴强度分析[M].北京:航空工业出版社,2001:497-499.

YIN Ze-yong.Analysis of bladewheeland the spindle strength [M].Bejing:Aviation Industry Press,2001:497-499.(In Chinese)

[2] 林左鸣,李克安,杨胜群.航空发动机压气机转子叶片声激振试验研究[J].动力学与控制学报,2010,8(1):12-18.

LIN Zuo-m ing,LI Ke-an,YANG Sheng-qun.Experimental research on sound w aves excitation to aero-engine comp ressor rotor b lade[J].Journal of Dynamicsand Con trol,2010,8(1): 12-18.(In Chinese)

[3] 林左鸣,李克安,杨胜群.航空发动机转子叶片的声波激振机理探讨[J].湖南理工学院学报,2009,22(3):47-51.

LIN Zuo-ming,LIKe-an,YANG Sheng-qun.Investigation on sound w avesexcitation to aero-engine rotor lade[J].Journalof H unan Institu te of Science and Technology,2009,22(3):47-51.(In Chinese)

[4] 高德平,李清红.叶片鸟撞击的理论和实验研究[J].航空动力学报,1990,5(4):335-338.

GAO De-ping,LI Qing-hong.Theoretical and experimental investigation of bird impact on blade[J].Journal of Aerospace Power,1990,5(4):335-338.(In Chinese)

[5] 关玉璞,陈伟,高德平.航空发动机叶片外物损伤研究现状[J].航空学报,2007,28(4):851-857.

GUAN Yu-pu,CHEN W ei,GAO De-ping.Present status of investigation of foreign object damage to blade in aeroengine [J].Acta Aeronau tica ET Astronautica Sinica,2007,28(4): 851-857.(In Chinese)

[6] 刘建勋,魏东,刘成武,等.航空发动机叶片残余应力监测及安全评定研究[J].科学技术与工程,2009,9(11):2877-2880.

LIU Jian-xun,WEIDong,LIU Cheng-w u,eta l.Surface residual stress test for aero-engine blade and its safety assessment [J].Science Technology and Engineering,2009,9(11):2877-2880.(In Chinese)

[7] LIZhi-yong,JIH ua,LIU H ong-li.Machining parameter optim ization of aero-engine blade inelectrochem ical machining based on BP neuralnetw ork[J].Advanced Materials Research, 2010,121/122:893-899.

[8] LI Ke-an,XIAO H an,CUIRong-fan.Bifu rcation control of nonlinear oscillato r in prim ary and secondary resonance[J]. Jou rnal of Cen tral South University of Technology,2007,14 (6):826-831.

Transient Response Analysis of the Impact on the Rotor Blade

LIKe-an1,2†,LIN Zuo-ming1,YANG Sheng-qun3

(1.Aviation Industrial Group Corporation of China,Beijing 100022,China;

2.College of M echanica l and Electrical Engineering,Hunan Institute of Science and Technology, Yueyang,Hunan 414006,China;3.Shenyang Lim ing Aero-Engine G roup Corporation, China Aviation Industry,Shenyang,Liaoning 110043,China)

Taking the primary rotor bladesof a high-pressure compressor of a certain aero-engine as the research ob ject,and by ways of interp retation and analysis,the kinetic equation to describe the impact of a broken blade on the rotor bladesw as derived,which can analytically describes the transient response of the inside broken blade's impact on the rotor blades.A n examp lew ith the length,w idth and thickness of the rotor blade being 0.07 m,0.03m,0.005m respectively was given to illustrate the transient responsewhen one rotor blade was broken due to im pact.The results show that,when theengine speed reaches up to 10000r/min,the impact point is 0.05m far from the root of the blade and the im pact time is 0. 02s,them aximum transient response displacement can reach up to 0.00 292 m.So,the maximum response under impulsive load should never be neglected.

aero-engine;rotor b lade;break;impact;transient response

V 232.4

A

1674-2974(2010)12-0041-04 *

2010-08-20

中国航空工业集团公司创新基金资助项目([2009]1186)

李克安(1950-),男,湖南耒阳人,湖南理工学院教授

†通讯联系人,E-mail:likean5@yahoo.com.cn