45钢带槽轴温塑性滚压强化的数值模拟

刘香茹 ,周旭东 ,周 航

(河南科技大学a.物理与工程学院;b.材料科学与工程学院,河南洛阳 471003)

0 前言

温滚压是在中温范围内进行滚压的工艺,它属于温塑性加工的范畴。早在 20世纪 5060年代,日本的五弓勇雄就研究了钢在中温下加工引起的性能变化,发现温加工有利于组织的强化。中温变形还可获得比冷变形更加密集的位错,促进碳化物弥散沉淀,提高材料的强度和韧性,延长工件的疲劳寿命[1],所以温滚压具有更好的强化效果。目前国内对于温滚压的研究和应用未见报道,国外在这方面的报道也很少[2-3]。

滚压强化是通过在被加工表面形成一定的残余应力[4],来实现强化的目的,因此预测滚压加工产生的残余应力,既有助于对滚压强化的效果进行科学的评价,也有助于滚压工艺参数的合理确定[5-7]。本文利用DEFORM-3D有限元软件[8]在不同温度和不同压下量的组合下,对 45钢带槽轴进行滚压模拟,分析试样轴滚压后的残余应力,优选出最佳滚压工艺参数。

1 温滚压加工数值模拟

滚压加工属于小变形弹塑性问题和非线性问题。所以在前处理中选择试样轴为弹塑性材料模型,求解算法为牛顿-拉夫申算法。

1.1 温滚压模拟思想

滚压温度分别采用20℃、100℃、200℃和300℃;在每一个温度下的压下量又分别取0.03mm、0.06mm、0.10mm和0.15 mm,这样温度-压下量的组合共有16组。温滚压模拟按如下步骤进行:

(1)分别模拟每组滚压工艺,每组滚压工艺又分为 4步,直压、滚压、退出和冷却。直压是指两个滚轮同时压向试样轴,直到规定的压下量,设计两个滚轮中心和试样轴中心位于一条直线,这一过程采用位移步;接着是两个滚轮同时围绕试样轴中心做自转和公转,属于滚压过程,采用时间步;试样轴滚压一周后,滚轮退出,即卸载,这一过程采用位移步;最后是卸载后的试样轴冷却至室温,采用时间步。

(2)对 16组滚压模拟结果,分别查看试样轴滚压后的残余应力,对比残余应力的分布及大小,预测出获得最佳残余应力的滚压工艺。

1.2 有限元模型的建立

忽略实际试样的次要因素,用SolidWorks建立滚压几何模型,如图1所示。试样轴长为14 mm,试样最细处直径为7.5mm,圆角半径为1.5mm,滚轮直径为26mm。将建好的装配图模型从SolidWorks软件中以 STL文件格式导出,然后导入DEFORM-3D软件的前处理模块中。

图1 滚轮和试样轴几何模型

图2 划分网格后的试样轴

滚轮作为刚体不划分网格,将试样轴划分网格。在整个求解过程中,模型的某些区域如果产生很大的应变,引起网格单元畸变,导致结果不收敛,为保证求解的正确进行,软件在求解过程中自动判别网格畸变达到某一规定的阈值时,系统自动进行网格重新划分,即软件具有网格自适应性划分功能。在滚压模拟中,由于滚压变形属于局部变形,故运行中网格重划规则设为自动局部重划,划分网格后的试样轴如图2所示。可以看出滚压部位的网格更细密。

1.3 模拟仿真的条件

(1)将划分了网格的试样轴赋予材料特性。试样轴材料选用 45钢,其实际的应力应变参数,由Gleeble1500D热模拟试验机测量其应力应变曲线获得。将所得数据填入DEFORM-3D软件的流动应力编辑框内,那么滚压时材料的流动规律就与实际材料的相一致了。

(2)滚压运动设置。滚压时两个滚轮须同时围绕试样轴中心做自转和公转,并且对于试样轴只有纯滚动摩擦,没有滑动摩擦。滚压运动中三者的相互关系为:两个滚轮中心和试样轴中心位于一条直线;两个滚轮都以同样的公转速度绕试样轴中心转动;且两个滚轮都以同样的自转速度围绕其各自的中心轴转动,且转动方向与公转方向一致,如图3所示。

在DEFORM-3D软件中,需要填写每个滚轮的自转速度和公转速度。设直压后试样轴半径为 r1,滚轮半径设为 r2,滚轮自转速度为n2,公转速度为n1,则有2πr1n1=2πr2n2,故n2=;已知滚轮半径r2=13 mm,滚压公转速度n1=60 r/ min,试样轴直压前半径为r01=3.75 mm,以压下量0.03mm为例,那么滚轮自转速度为n2=17.17 r/min;其余类推。

图3 试样轴和滚轮运动关系图

(3)设置边界条件。在软件中设置每组滚压工艺下试样轴的温度,滚压时只采用等温变形(实际滚压试验为恒温控制),即只进行弹塑性变形模拟,不做热力耦合模拟,因此在相应的接触关系中设置滚轮与工件的表面传热系数为 0,简化为不传热或没有热量损失。把工件端面上点的速度固定为 0,滚动摩擦因数取 0.05。

1.4 试样轴温滚压的求解运算

前处理设置完,生成滚压数据库(文件类型为*.DB)。在DEFORM-3D软件的主界面,选取前处理模块生成的滚压数据库文件,点击运行,直压运行结束,生成运行结果。基于上一步的数据,进行下一步滚压加工的前处理设置,再生成数据库。以此类推,直到直压、滚压、滚轮退出、冷却至室温 4个工艺过程模拟结束。

2 模拟结果与分析

一般对零件加载,发生纯弯曲变形时,零件的破坏属于正应力拉断[9],而滚压后轴向的残余压应力,可以抵消或者部分抵消该拉应力,而使零件的疲劳强度和寿命提高。故通过残余应力来预测零件的疲劳强度,只需分析零件的轴向残余应力即可。

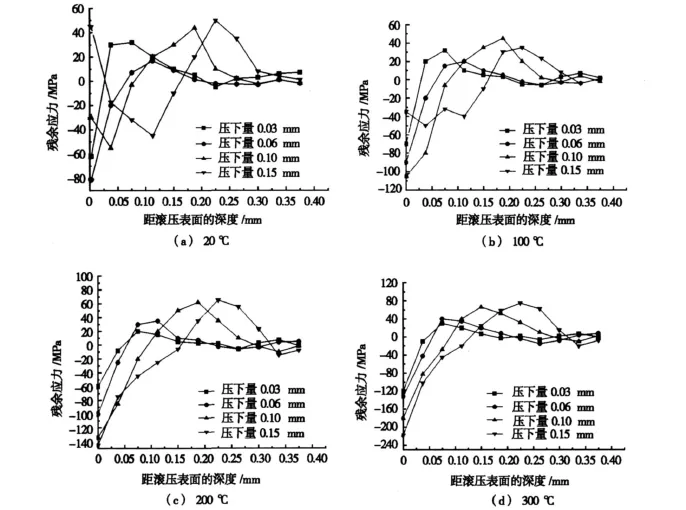

试样轴的轴向残余应力模拟结果如图4所示。

不同温度下试样表面的残余应力如图5所示。表面残余压应力越大,工件在负载情况下越不易出现裂纹和扩展,对应的疲劳强度和寿命也越高,由图5可以预测到。

图4 残余应力距表面深度分布

(1)中温滚压试样轴比冷滚压(室温滚压)试样轴的表面残余压应力大许多,可使试样轴获得更高疲劳强度和寿命。

(2)在试验温度20℃、100℃、200℃和 300℃时,对于每一温度下的滚压加工都有最佳的压下量,在该压下量下,零件的残余压应力最大,对应于零件的疲劳强度和寿命最高;其最佳的压下量分别为0.06 mm、0.10 mm、0.15 mm和0.15mm。

图5 滚压表面的残余应力

(3)综合考虑温度和压下量,在实验的温度和压下量的范围内,要获得滚压后零件驻留的最大残余压应力,最高的疲劳强度和寿命,最佳工艺参数为300℃压下量0.15 mm。

3 模拟结果与试验结果的比较

表1 疲劳寿命试验值

试验方法如下:将长度为150 mm的试样轴(其它尺寸与模拟试样相同),在与数值模拟相同的实验条件下,在不同温度、不同压力量下进行滚压,然后空冷至室温,采用纯弯曲疲劳试验机来检验零件的疲劳寿命,试验结果见表1,可见试验结果与预测结果一致。

4 结束语

本文用DEFORM-3D软件对45钢带槽轴分别在不同温度、不同压下量进行了滚压数值模拟,得到了不同温度下的最佳压下量,并在试验范围内给出了最佳滚压工艺组合,对滚压强化的效果进行了科学的评价,有助于实际滚压工艺参数的合理确定。

[1] 五弓勇雄.金属塑性加工技术[M].陈天忠,张荣国,译.北京:冶金工业出版社,1987:506-508.

[2] Gokyu I,Kishi T.Warm Working of Metals and Alloys[J].Bulletin of JSME,1969,12(51):630-637.

[3] Ogasawara J,Takahashi R,Saito S,etal.Studies on Fatigue Strength of Press Fitted Axles by Warm Surface Rolling[J].Jpn Soc Technol Plast,1982,23(258):643-649.

[4] 曲廷敏.轴承滚道表面最佳残余应力计算及其强化处理[J].洛阳工学院学报,1993,14(3):31-35.

[5] 刘荣昌,薛隆泉,冯利臻,等.曲轴滚压加工的数值模拟[J].内燃机学报,2008,26(3):283-287.

[6] 周旭东,史效强,王云飞.曲轴圆角最优滚压力的有限元模拟[J].农业机械学报,2006,37(11):141-142.

[7] 刘荣昌,薛隆泉,王慧武,等.曲轴圆角滚压强化加载范围与原则的研究[J].农业机械学报,2005,36(2):119-122.

[8] 林新波.DEFORM-2D和DEFORM-3D软件在模拟金属塑性变形过程中的应用[J].模具技术,2000(3):79-80.

[9] 薛隆泉,刘荣昌,崔亚辉.曲轴圆角滚压运动及结构参数的优化设计[J].机械工程学报,2002,38(1):146-148.