微量Ag对Sn0.7Cu力学性能影响

唐 坤,闫焉服,郭晓晓,赵快乐,盛阳阳

(河南科技大学材料科学与工程学院,河南洛阳 471003)

0 前言

随着环保意识提高,世界各国纷纷立法限制含铅钎料的使用,无铅化已成为电子产品发展的必然趋势。近年来无铅钎料的研究热点主要集中在Sn-Ag、Sn-Cu、Sn-Zn、Sn-Bi 4种合金系上,其中Sn-Ag、Sn-Cu系钎料是目前公认的最有可能替代SnPb钎料合金[1-5]。SnAg合金价格高,约为SnCu钎料4倍,因此企业对SnCu钎料青睐有加,尤其在波峰焊上。Hunt等人[6]研究表明:SnCu合金抗拉强度比SnAg和SnPb共晶钎料低,剪切强度与SnPb钎料相当,添加微量元素可以改善SnCu合金的性能。文献[7]研究了Bi对SnCu钎料合金的影响,研究结果表明:Bi的加入可使钎料的熔点下降,润湿铺展能力提高,但同时也使钎料的电阻率增大并使钎缝金属变脆,冷却时易产生微裂纹。文献[8]研究结果表明:向SnCu钎料中添加微量Ag可以改进钎料的润湿性及热疲劳性。本文采用合金化原理,在SnCu基体上添加微量Ag来改善其力学性能,这对于促进SnCu钎料更广泛应用具有一定的实际意义。

1 试验

1.1 试验材料

试验所用的原材料为Ag25Sn、Cu30Sn中间合金及纯度为99.95%的Sn粒。将Ag25Sn、Cu30Sn、Sn粒按照表1比例进行换算,然后用电子天平进行称量,并在真空度为 5×10-2Pa的非自耗真空电弧熔炼炉中熔炼,30 min后取出。为保证合金的均匀度,将合金翻转反复熔炼 3次,取出待用。

1.2 拉伸试验

表1 合金配方(质量分数,%)

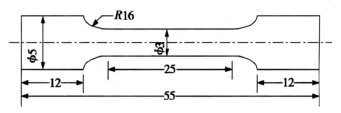

图1 拉伸试样简图

将钎料合金浇铸成如图1所示拉伸试样。拉伸试验在AG-I250 kN万能试验机上进行,应变速率1.0×10-3s-1,试验温度 298 K。每种钎料合金均做 3个试件,取其平均值作为该钎料及钎焊接头的强度。为了消除残余应力的影响,对拉伸试样均进行退火处理,退火工艺:100℃,保温1 h。

1.3 剪切试验

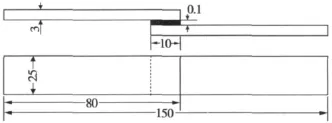

图2 剪切试样简图

剪切强度试样基材为紫铜,试样形状及尺寸如图2所示。钎缝金属的间隙为0.1mm。为了保证焊缝的间隙,在搭接接头中间夹入两段φ0.1 mm铜丝。剪切试验在AG-I250 kN万能试验机上进行,试验温度为 298 K,应变速率 5×10-4s-1。每种钎料合金均做 3个试件,求其平均值。为了消除残余应力影响,剪切试样在试验前均应进行退火处理:100℃,保温 1 h。

2 试验结果与分析

2.1 Ag对SnCu钎料抗拉强度的影响

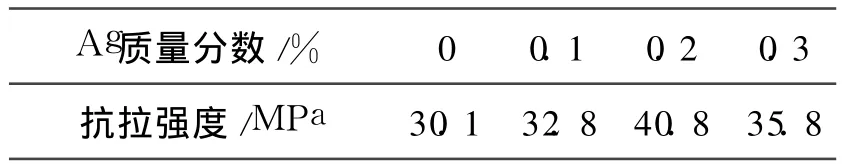

表2 不同Ag含量的SnCuXAg钎料抗拉强度

Ag含量对Sn0.7CuXAg钎料抗拉强度影响见表2。当Ag添加量小于0.2%时,随Ag含量增加,SnCuAg钎料合金抗拉强度逐渐增加;当Ag质量分数为0.2%时,钎料合金抗拉强度达到最大值40.8MPa,较基体钎料提高35.5%;当Ag质量分数达到0.3%时,SnCuAg钎料合金的抗拉强度较Ag含量为0.2%时降低,但仍高于基体钎料。

一般地,钎料合金的力学性能与钎料组织形态和含量有关,合金中二次相的存在形态、数量以及分布情况以及晶粒大小对合金力学性能有很大影响[9-10]。

图3和图4分别为不同Ag含量的Sn0.7Cu微观组织图及能谱分析图,可以看出:Sn0.7Cu钎料主要由灰色块状基体富Sn相以及呈条状、岛状分布的Cu6Sn5中间合金组成(见图3a)。添加Ag后, Cu6Sn5相变得细小,数量明显增多,而且分布均匀。另外,还出现了点状分布的金属间化合物Ag3Sn(见图3b)。由于条状、岛状分布的Cu6Sn5和点状分布的Ag3Sn弥散强化作用,因此,Sn0.7CuXAg钎料抗拉强度均高于基体钎料。

当Ag质量分数增加到0.3%时,针状的Cu6Sn5金属间化合物尺寸增长变粗,弥散强化变弱(如图3c所示),在相同钎焊工艺条件下,SnCu0.3Ag钎焊金属中气孔较多,从而导致Sn0.7Cu0.3Ag钎料力学性能下降,但较基体钎料高。

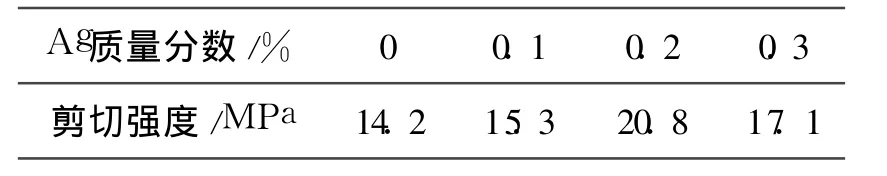

2.2 Ag含量对Sn0.7Cu剪切强度的影响

表3 不同Ag含量的SnCuXAg钎料剪切强度

Ag含量对Sn0.7Cu钎料剪切强度的影响见表3。当Ag质量分数小于0.2%时,随Ag含量的增加,合金的剪切强度逐渐增加;当Ag质量分数为0.2%时,剪切强度达到最大值20.8 MPa,较基体钎料提高46.5%;Ag含量继续增加时,钎料的剪切强度开始下降,当Ag质量分数为0.3%时,剪切强度降至17.1 MPa,但仍高于基体钎料。

Ag添加可使Cu6Sn5数量增多,尺寸变小,同时Ag和Sn反应形成Ag3Sn新相。Cu6Sn5和Ag3Sn的弥散分布对钎料产生弥散强化作用,因此,Sn0.7CuXAg钎料剪切强度均高于基体钎料。

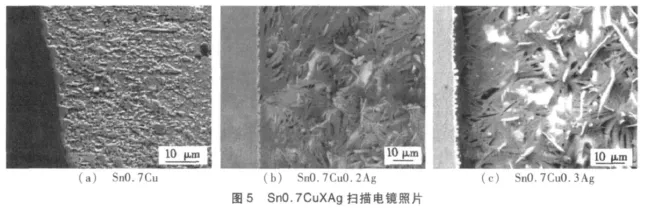

同时,金属间化合物(IMC)的形状和厚度也是影响钎焊接头剪切强度的重要因素。金属间化合物是一种脆性物质,金属间化合物厚度过大,可以导致接头剪切强度降低[11]。图5分别为 Sn0.7Cu、Sn0.7Cu0.2Ag和Sn0.7Cu0.3Ag合金的钎焊接头扫描面图,由图5可以看出:添加Ag后钎料IMC厚度均较基体钎料小,当Ag质量分数为0.2%时,厚度最小,锯齿形状最规则,此时钎料的剪切强度最好。当Ag质量分数增加到 0.3%时,金属间化合物厚度增加,锯齿变大,同时因添加的合金元素量过多而引起气孔和夹杂等缺陷较多,致使接头的剪切强度降低。

3 结论

(1)Sn0.7Cu钎料主要由富Sn相和条状、岛状分布的Cu6Sn5金属间化合物组成,添加Ag后, Cu6Sn5尺寸减小,数量增加多,同时Ag与Sn反应生成Ag3Sn相,Cu6Sn5和Ag3Sn弥散分布于钎料中,提高钎料的力学性能,当Ag质量分数超过0.2%时,Cu6Sn5开始长大,钎缝金属中气孔增多。(2)Ag的添加可以减小接头界面金属间化合物厚度,改善界面金属间化合物形态。与基体相比,SnCuXAg钎料抗拉强度和剪切强度都有所提高,当Ag质量分数为 0.2%时,合金钎料的抗拉强度和剪切强度都达到最大,抗拉强度达到40.8 MPa,较基体钎料提高35.5%,剪切强度达到20.8 MPa,较基体钎料增加46.5%。(3)当Ag质量分数为0.3%时,会引起弥散相粗大,气孔缺陷增多,抗拉强度和剪切强度呈下降趋势。

[1] 史益平,薛松柏,王俭辛.Sn-Cu系无铅钎料的研究现状与发展[J].焊接,2007,26(4):14-15.

[2] 郭 福.无铅钎焊技术与应用[M].北京:科学出版社,2005.

[3] 满 华,张柯柯,杨 洁,等.微连接用无铅钎料及稀土在钎料中的应用现状[J].河南科技大学学报:自然科学版, 2005,26(1):10-13.

[4] Hu Z T,Xu D R.Current Status and Prospectof Lead-free Solder Alloy[J].Electronics Process Technology,2005,26(3): 125-126.

[5] Du C H,Chen F,Du Y F,et al.Investigation for Solder Ability of Sn-Cu,Sn-Ag-Cu Lead-free Solders[J].Electronic Components and Materials,2004,123(11):34-36.

[6] Glazer J.Microstructure and Mechanical Properties of Pb-free Alloys for Low-cost Electronic Assembly[J].Electron Eater, 1994,23(8):695-657.

[7] Shi Y W,Xia Z D,Lei Y P,etal.Development and Trend of Lead-free Technology for Electronic Assemb ly Manufacturing [J].Electronics Process Technology,2005,26(1):6-8.

[8] Wang J X,Xue SB,Han Z J,et al.Effects of Rare Earth Ce on Microstructures,Solderability of Sn-Ag-Cu and Sn-Cu-Ni Solders aswell as Mechanical Properties of Soldered Joints[J].Journal of Alloys and Com pounds,2007,467(7):219-220.

[9] 闫焉服,陈拂晓,朱锦红,等.Ag颗粒含量对SnCu基复合钎料性能的影响[J].材料研究学报,2006,30(5):610-611.

[10] 闫焉服,刘建平,史耀武,等.Ag和Ni颗粒对63Sn37Pb力学性能和润湿性能的影响[J].焊接学报,2004,25(1): 65-66.

[11] 田 君,郝 虎,史耀武,等.SnAgCuEr系稀土无铅钎料显微织与性能研究[J].材料科学与工艺,2008,16(2):281-282.