6061铝合金杯形件挤压成形模拟分析及实验研究

董洪波 王高潮 常 春

南昌航空大学,南昌,330063

0 引言

在模具及工艺设计过程中,如何避免成形缺陷是每个设计者需要认真考虑的问题。随着现代产品向轻型、高精度和低成本方向发展,整体铝合金锻件的应用越来越广泛,而且对锻件的尺寸精度、机械性能和流线分布的要求也越来越高。对于形状复杂的锻件,由于金属流动复杂且成形过程难以控制,非常容易出现充不满、折叠和流线紊乱等缺陷,目前对该类锻件缺陷的形成机理的研究还不够深入,一般只是针对锻件进行成形工艺分析[1-2],所采用的分析手段主要有实验模拟、理论分析和数值计算[3-5]。随着计算机及计算技术的迅猛发展,以有限元法为代表的数值模拟方法已广泛应用于金属塑性成形过程分析中[6-9]。

本文以6061铝合金杯形件为研究对象,采用数值模拟计算和实验相结合的方法,研究了几种规格挤压件的成形缺陷及产生机理,研究结果对同类产品模具设计及工艺控制具有指导意义。

1 实验材料和方法

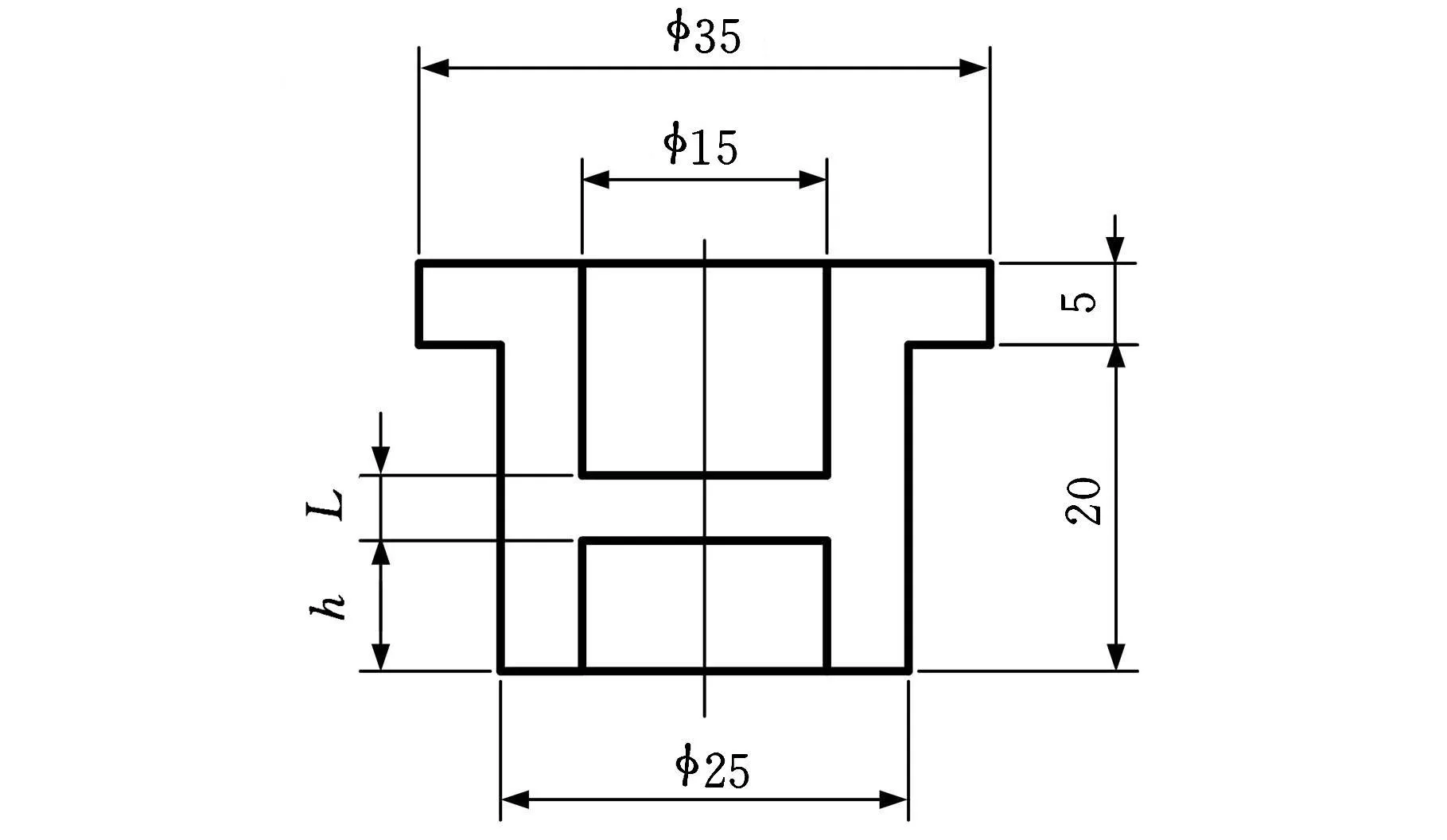

实验用原材料是商业用6061铝合金。将热挤压铝合金棒材首先进行退火处理,具体工艺为:415℃保温3h+30℃/h炉冷。热处理后的棒料加工成φ25mm×21.7mm圆柱试样。零件的几何形状如图1所示,具体规格尺寸如表1所示。通过变换连皮的位置来分析材料的成形性能及影响因素。

图1 零件几何图

根据零件和设备的特点,设计了专门的挤压模具、凹模固定、凸模运动。在WAW-1000C微机控制电液伺服实验机上进行室温挤压变形,采用机油作润滑剂。将挤压后的零件沿轴线剖开,抛光、侵蚀,然后观察金属流线及缺陷。

表1 零件尺寸规格

2 有限元模型的建立

分别采用商用有限元软件Deform-3D和MSC.Superform构建三维和二维弹塑性模型。6061铝合金力学性能具体如下:弹性模量为68.9GPa,泊松比为 0.33,密度为2.73g/cm3,应力-应变关系σ=220ε0.211(MPa)。对于该轴对称问题,取零件的四分之一,采用四面体单元构建三维模型;取零件剖面的一半,采用四边形单元构建二维模型。单元平均尺寸约0.5mm。为了避免单元严重畸变或穿透模具,需要激活网格重划分功能。凸凹模看作刚性工具,凸模以0.1mm/s恒速运动,摩擦因数取0.15。

3 模拟结果

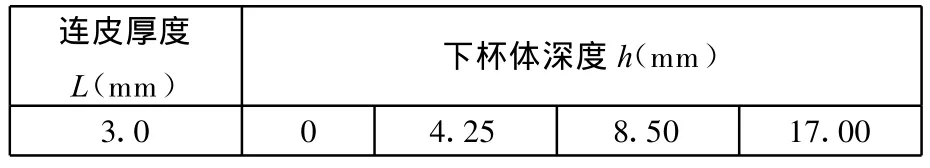

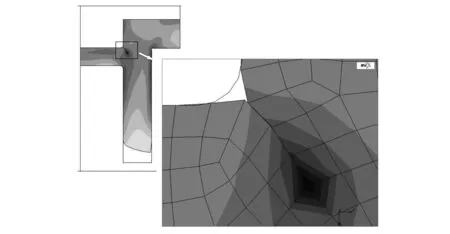

Deform-3D三维模拟结果见图2,除了零件局部充填不足外,在下杯体深度h=4.25mm的挤压件的凸缘处发现折叠。除此之外,没有发现其他成形缺陷。

图2 各规格挤压件三维模拟结果

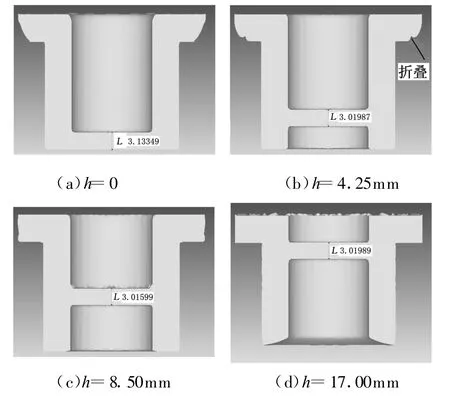

凸缘处折叠的形成过程在MSC.Superform二维模拟中也可以清楚地观测到(图3),图3c中的云图为等效塑性应变的分布,颜色越深表示变形程度越大。在变形的开始阶段主要是正挤压,在下模腔基本充满后,变形变为反挤压。但是在正挤压时,上部坯料向凸缘模腔略有延展,在模腔拐角处产生明显的直角压痕。当坯料转为反挤压时,带有压痕的坯料向上流动,直到碰到下压的上模壁,才进一步向凸缘模腔内填充。直角压痕在变形过程中无法消除,而会逐渐转化为凸缘处的折叠。

图3 下筒深度h=4.25mm的挤压件的二维模拟结果

图4 下筒深度h=0的挤压件的二维模拟结果

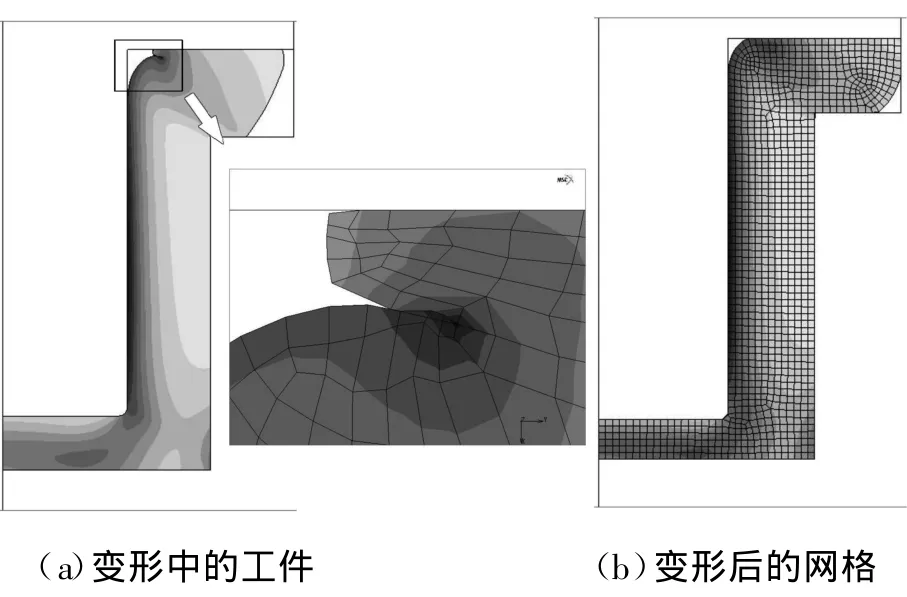

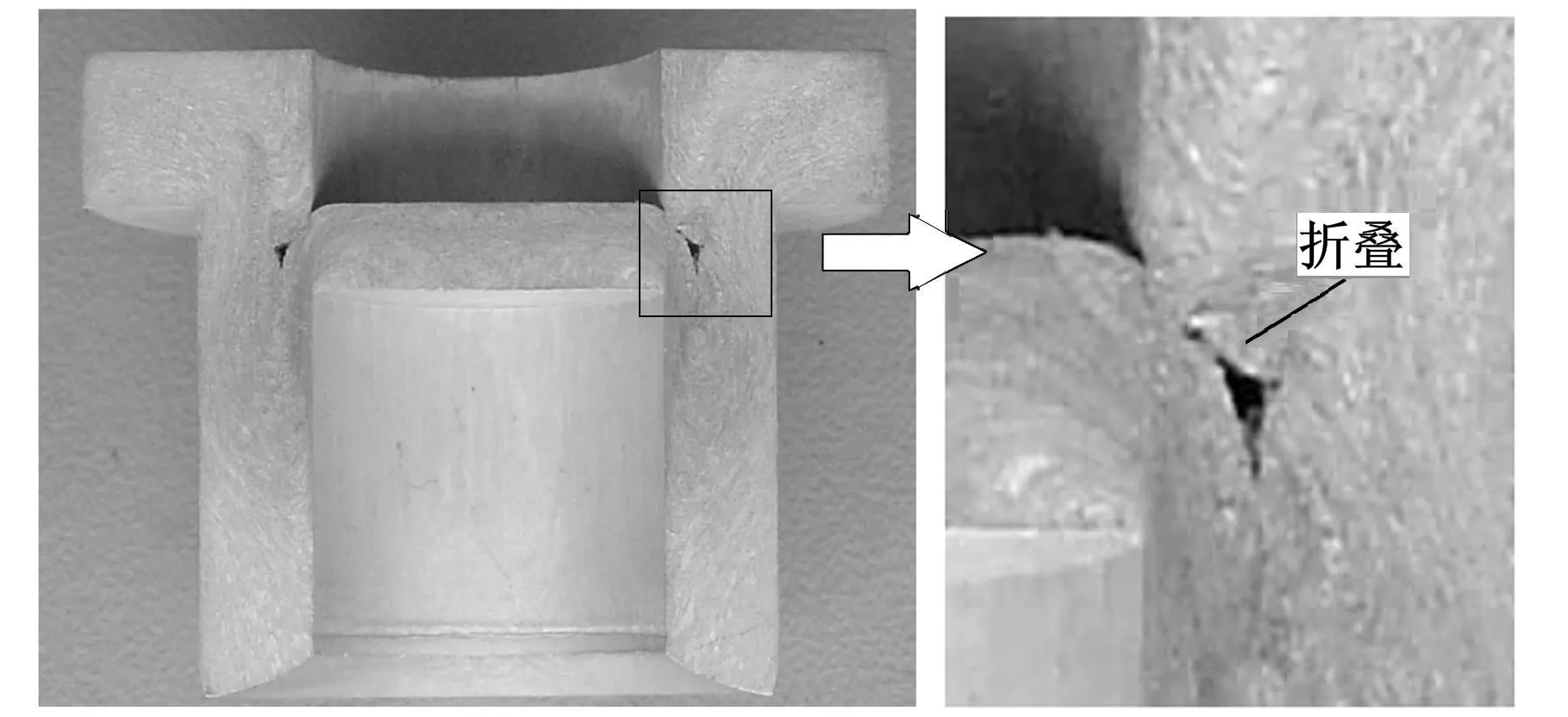

在二维模拟结果中,除了凸缘处折叠外,还发现了其他折叠缺陷。图4为下杯体深度h=0的挤压件,在坯料顶部出现了明显的折叠缺陷。折叠出现后,随着变形量的增加,折叠一侧的金属压缩得越来越薄,当厚度小于最小单元的尺寸时,网格重划分之后,折叠就会消失。图4b为变形结束后的单元形貌,在工件的顶部已没有折叠缺陷,此结果显然没有正确反映工件的真实状况。因此,在模拟挤压成形时,一方面要尽量减小最小单元尺寸,以便捕捉小的成形缺陷,另一方面,应注意分析变形过程中工件及单元的变化,不能仅以模拟件的最终形态来决定其成形质量。此类缺陷在h=4.25mm和h=8.50mm的挤压件中也都存在。图5为下杯体深度h=17.00mm的零件,在连皮与筒壁连接的拐角处发现存在严重的折叠缺陷。

图5 下杯体深度h=17.00mm的挤压件的二维模拟结果

4 实验结果

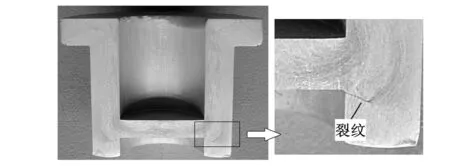

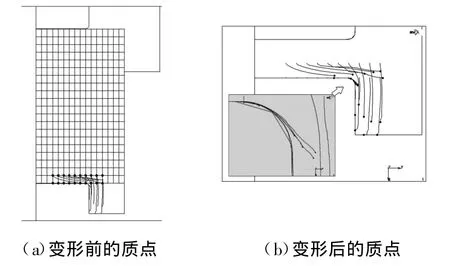

实验挤压件的剖面图见图6~图8,缺陷的位置及形貌与模拟结果完全吻合。但是在下杯体深度h=4.25mm的挤压件中,除了已发现的凸缘处折叠和顶部折叠外,在纵剖面上发现连皮与下筒壁连接处还存在细小裂纹(图9)。根据零件结构及流线走向,判断为流线切断。但是在模拟结果中,该部位在变形的不同阶段没有发现任何缺陷。为了观察金属的流动情况,使用了MSC.Superform软件的“质点跟踪”功能。因为频繁的网格重划分使得变形区的网格形状及数量不断变化,所以不能使用单元或节点来跟踪变形金属的流动踪迹。利用已定义好的质点可以很好地完成此项任务。首先在未变形体的下表层选取部分节点作为质点(图10a),变形结束后这些质点的流动轨迹如图10b所示。下模腔充满后金属不再流动成为“死区”。继续变形时,后续金属沿“死区”的边界线流动。某些表面质点进入了坯料内部,切断了金属的连续性,形成了裂纹。

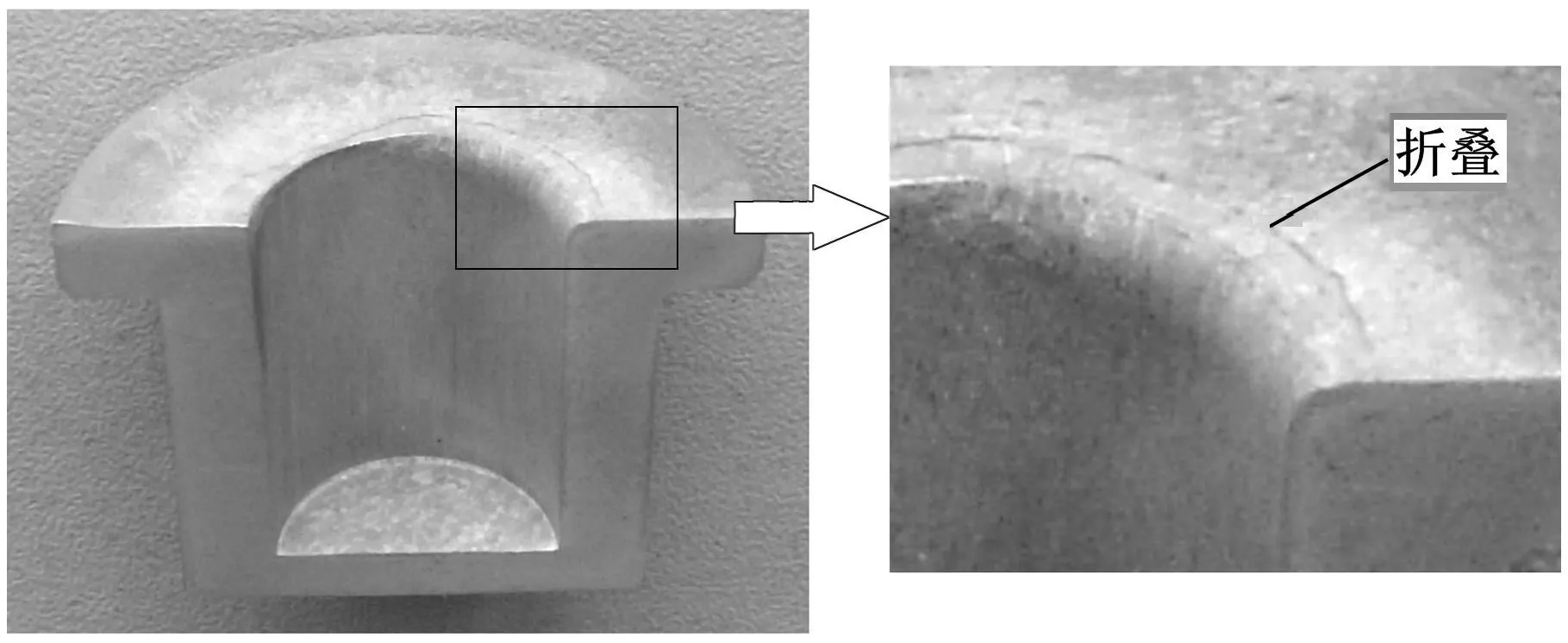

图6 下杯体深度h=4.25mm的挤压件的凸缘处折叠

图7 下杯体深度h=0的挤压件的顶部折叠

图8 下杯体深度h=17.00mm的挤压件的连皮处折叠

图9 下杯体深度h=17.00mm的挤压件的连皮处裂纹

图10 下杯体深度h=4.25mm的挤压件的二维模拟结果

5 结论

(1)几种规格的铝合金杯形件均存在成形缺陷,主要表现为充填不足、折叠和裂纹。连皮的位置对缺陷的种类及位置有影响。

(2)正确使用有限元技术能直观地再现材料的流动趋势,准确预测成形缺陷,特别是坯料的填充情况和折叠的形成过程。但是由流线切断所形成的细小裂纹无法直观预测,需要根据材料质点的流动轨迹来判断。

(3)对于该轴对称问题,二维有限元模型计算结果优于三维模型,计算结果对优化模具及工艺有指导意义。

[1] 党利,杨永顺,郭俊卿.活塞的挤压缺陷分析及工艺的数值优化[J].锻压技术,2009,34(3):164-167.

[2] 曹秀中.就拉杆固定支架谈锻件的缺陷分析[J].锻压技术,2007,32(2):19-21.

[3] Wang Zhongjin,Lu Jun,Wang Z R.Numerical and Experimental Research of the Cold Upsetting-extruding of Tube Flanges[J].Journal of M aterials Processing Technology,2001,110(1):28-35.

[4] Hsiang S H,Ho H L.A Study on the Warping Problems of Thin Flange Under the Radial Forging Processes by FEM and Experiments[J].The International Journal of Advanced Manufacturing Technology,2005,26(1/2):47-55.

[5] Abrinial K,Gharibi K.An Investigation into the Backward Extrusion of Thin Walled Cans[J].International Journal of Material Forming,2008,1(S):411-414.

[6] Kim Y S,Yang S H,Shan D,et al.Three-dimensional Rigid-plastic FEM Simulation of Metal Forming Processes[J].Journal of Materials Engineering and Performance,2006,15(3):275-279.

[7] Jung S Y,Kang M C,Kim C,et al.A Study on the Extrusion by a Two-step Process for Manufacturing Helical Gear[J].The International Journal of Advanced Manufacturing Technology, 2009,41(7/8):684-693.

[8] Hsiang S H,Ho H L.Investigation of the Influence of Various Process Parameters on the Radial Forging Processes by the Finite Element Method(FEM)[J].The International Journal of Advanced Manufacturing Technology,2004,23(9/10):627-635.

[9] Park J J,Hwang H S.Preform Design for Precision Forging of an Asymmetric Rib-web Type Component[J].Journal of Materials Processing Technology,2007,187/188:595-599.