润滑油添加剂摩擦学性能的试验研究

曹 珍,王 文,陶德华,王 晨

(上海大学 机电工程及自动化学院,上海 200072)

疲劳点蚀是滚动轴承的主要失效形式之一,提高轴承的接触疲劳寿命一直是国内、外学者研究的热点。影响疲劳点蚀的因素除了轴承的材料和结构外,润滑油的性能也起着重要作用。近年来,国内、外的研究主要集中在如何提高轴承的性能,而关于润滑油性能,特别是含不同类型添加剂的润滑油对接触疲劳寿命的影响研究较少。文献[1]用四滚子疲劳试验机对比考察了3种合成航空润滑油对轴承材料接触疲劳寿命的影响。文献[2]用四球机改装的接触疲劳试验机做了硼酸酯和极压添加剂减摩抗磨协同作用对45钢疲劳寿命影响的研究。文献[3]利用自制的球-棒疲劳试验机研究了4种添加剂对GCr15钢接触疲劳性能的影响,并借助于扫描电镜分析了不同添加剂对钢球接触疲劳的作用机理。文献[4]用改装的四球机考察了不同油性极压添加剂对接触疲劳的影响。文献[5]通过研究十八胺对接触疲劳的影响发现随着十八胺含量的增加,润滑油的抗接触疲劳能力得到提高。文献[6]用四球疲劳试验机在很高的应力下试验,发现润滑油分子中的芳环或环烷环数对金属疲劳寿命有一定影响,润滑油中环状结构的存在有利于提高金属接触疲劳寿命。文献[7]也用四球疲劳试验机在高应力下研究了添加剂对金属疲劳寿命的影响。文献[8]用滚子试验机在不同润滑油添加剂作用下进行了大量的疲劳寿命试验。很明显,目前关于润滑油的性能对接触疲劳寿命的影响研究不仅所用添加剂种类不同,而且研究的试验方法不同,提出的作用机理也各异。

现借助四球试验机,并结合SEM,XPS等先进的分析手段,研究3种典型润滑油添加剂的摩擦学性能及其对轴承材料接触疲劳寿命影响的机理。

1 试验

1.1 试验设备

试验在MS-800型四球摩擦磨损试验机上进行。温度在25 ℃左右,将4个钢球分别固定在四球机上球座和油盒中。将试验油倒入油盒中,通过杠杆加载系统自上而下对钢球施加载荷,然后启动电动机保持上球在1 450 r/min下旋转。当达到确定的测定时间后停机,卸下油盒,用显微镜测量下3球的磨斑直径。

1.2 试件及材料

试验使用标准H级GCr15钢球,其外径为12.7 mm。试验结束后借助SEM和XPS对被试球表面进行分析。

1.3 润滑油和添加剂

试验所用基础油均为32#矿油,添加剂选用市场上常见的类型,分别为:T321(硫化异丁烯)、T202(二烷基二硫代磷酸锌,ZDDP)和T406(苯三唑十八胺)。

2 试验结果及讨论

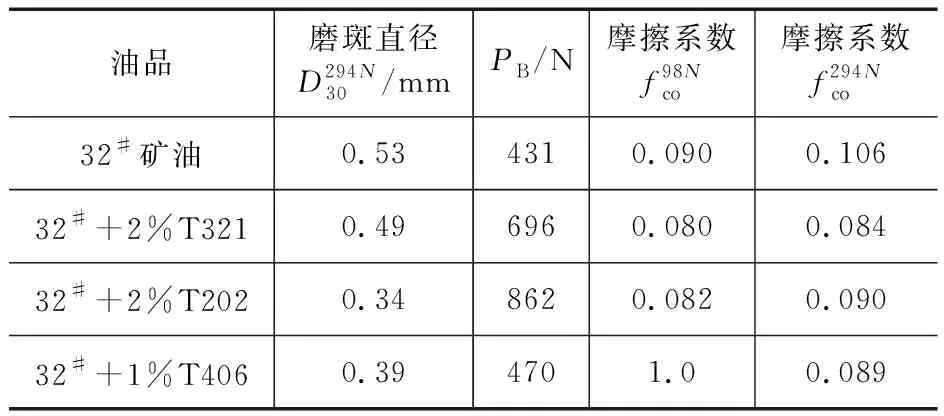

2.1 添加剂摩擦学特性试验结果(表1)

表1 添加剂的摩擦学特性试验结果

由表1可知T202具有很小的磨斑直径(0.3 mm),且PB值比较高(862 N),故抗磨性和减摩性都比较好,而294 N时T321的摩擦系数最小。

2.2 试件表面磨痕和化学成分的测定

为了更进一步研究添加剂对表面接触疲劳寿命的影响,分别对试件做了SEM和EDS测定,并且为了更深入研究T202的良好性能,对其做了XPS测定分析,以获得磨斑处表面形貌特征和化学成分的详细信息。并从微观磨痕和化学反应等方面来分析试验过程中添加剂和试件表面之间所发生的物理及化学变化,进而从机理上分析各添加剂对表面接触疲劳寿命的影响。

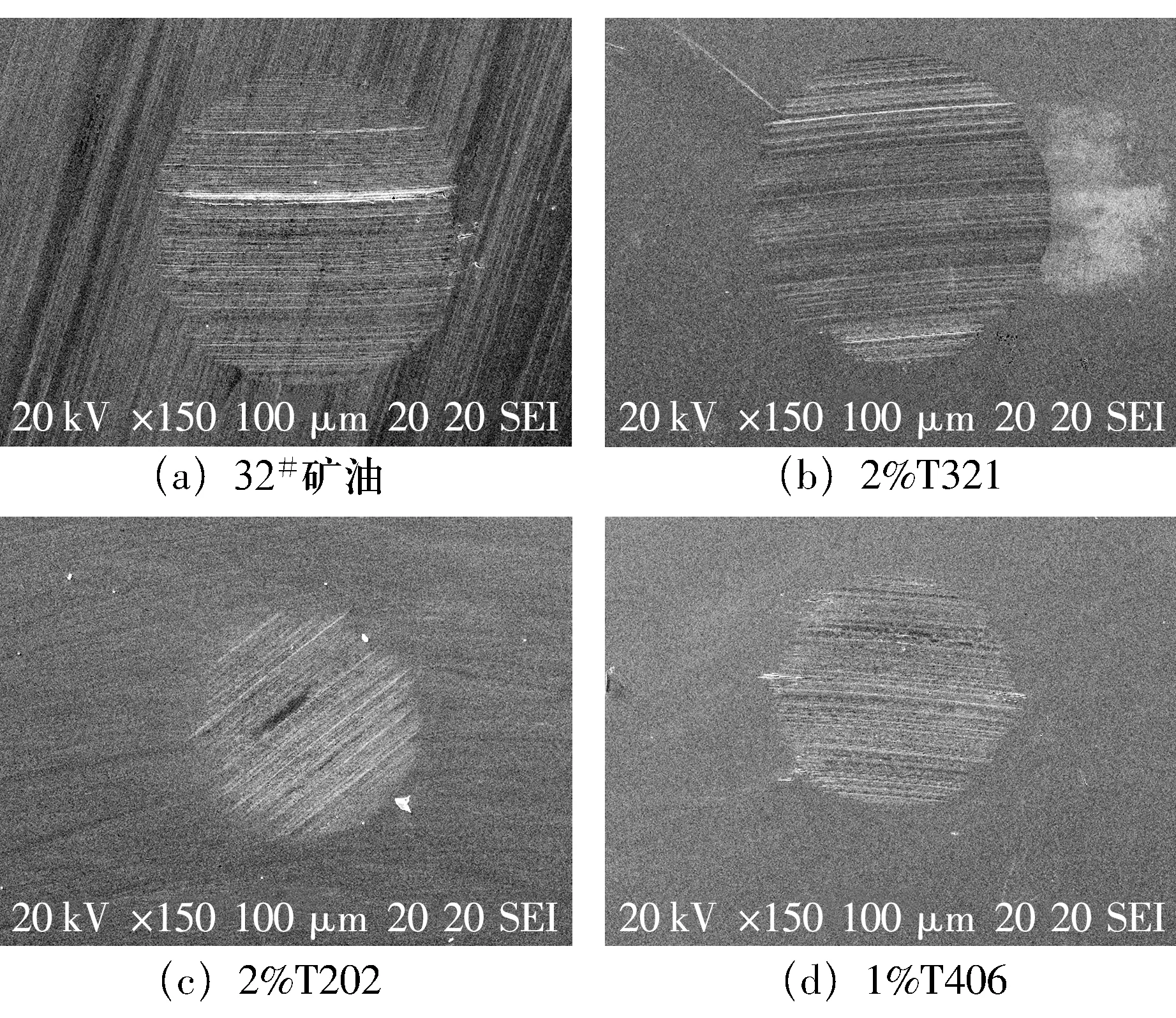

2.2.1 不同添加剂的SEM磨痕

图1为载荷为294 N时的磨斑SEM照片。在抗磨试验中由于载荷较小(294 N),添加剂提高了基础润滑油的抗磨作用。对照表1数据和图1可以看出:32#矿油的磨痕最大,其次为添加T321的矿油,T202和T406矿油的磨痕较小。且T321的抗磨性较T202和T406差。

图1 不同添加剂的SEM磨斑

2.2.2 试件表面成分的EDS分析

为了深入分析各添加剂的作用机理,对几种添加剂做了EDS分析,以确定试件表面所形成的反应膜成分。分析结果表明:T321和T202中有S,P等元素存在;32#基础油和T406表面成分测试结果均为Fe和Cr,且两元素含量非常相近。由此可推知T321和T202的化学反应膜中生成了抗磨减摩性较好的磷化物和硫化物。

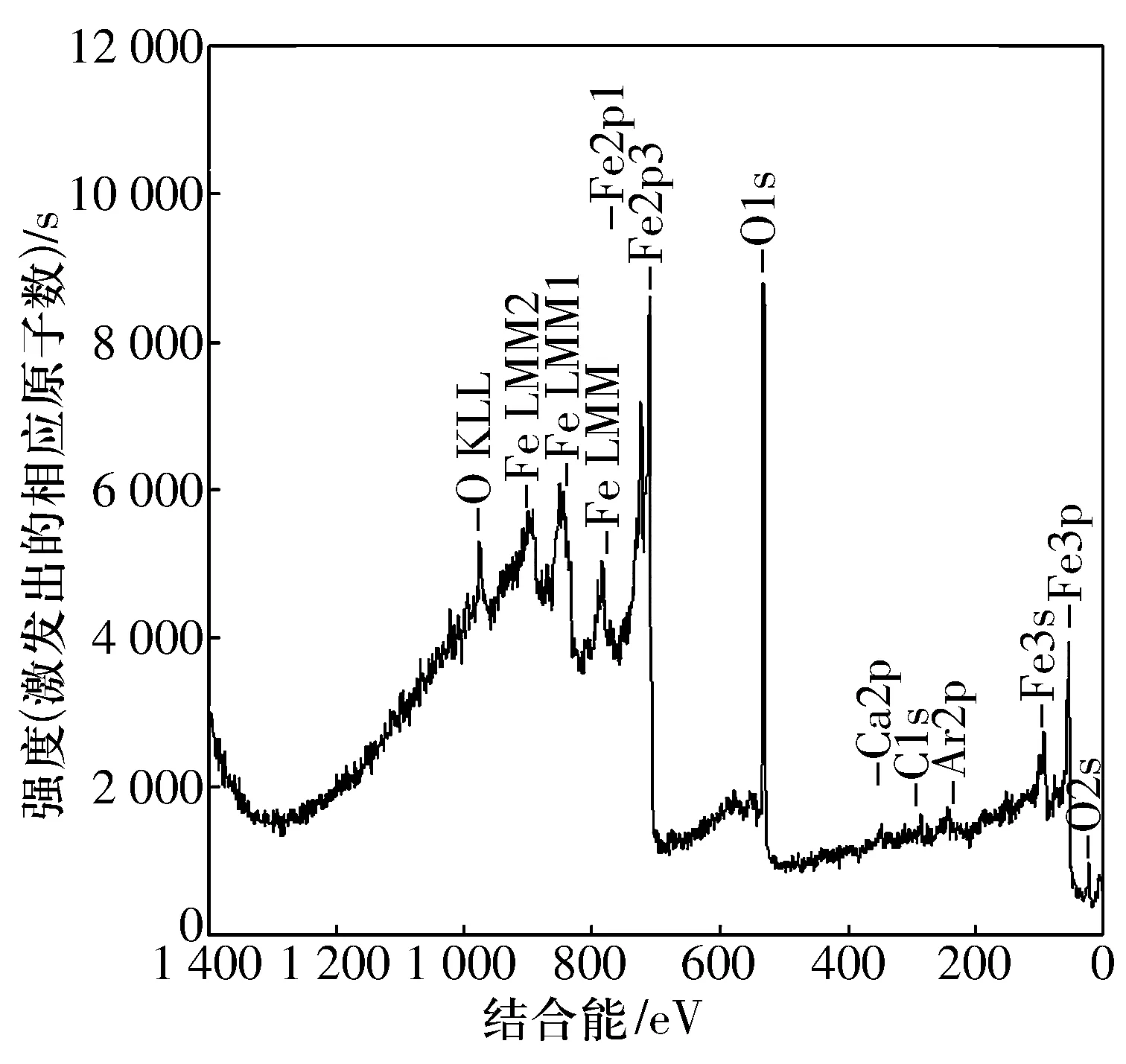

2.2.3 T202试件表面化学成分的XPS分析

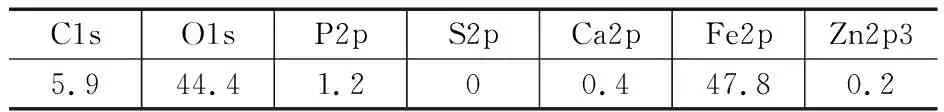

为了进一步分析T202反应膜的化学成分及作用机理,对试件做了XPS分析。结果见表2和图2。

表2 T202样品XPS能谱仪原子含量表 %

图2 T202样品的XPS谱图

由图2和表2可知,磨斑处Fe和O元素的含量最高,同时还含有P,Zn,Ca和C等元素。而且由XPS能谱图特征峰可判知T202的磨斑表面含有磷化物(FePO4)、锌化物(ZnO)和高价铁氧化物(Fe3O4)。

2.3 结果分析

抗磨和极压添加剂对摩擦表面润滑性能及接触疲劳寿命的影响很复杂,在此结合已经获得的一些试验数据和测试结果对其进行分析。

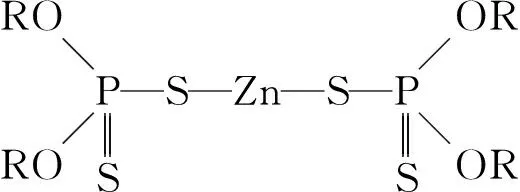

2.3.1 T202

T202是多效添加剂,其抗氧、防腐、防锈、抗磨性均较好,其分子式为:

(1)抗磨性。由表1可知T202具有很小的磨斑直径,且其抗磨性最好。因为T202在100 ℃时就会开始分解,在边界摩擦产生的高温(1 000 ℃左右)下分解并迅速在铁表面生成有机硫磷酸铁和无机硫磷酸铁膜层反应膜,其在边界润滑条件下具有良好的润滑作用。

(2)极压性。由于T202在较高的载荷下可以完全分解形成无机FeS和FePO4保护膜,故有较好的极压性。其中FeS是由分解产生的烷基多硫化物与Fe2O3反应产生的。表面存在较软可以起到减摩作用的有机(或无机)磷酸铁,疏松结构的高价氧化铁可以储存部分润滑油,同样起到减摩的作用,较软的纳米氧化锌(ZnO)可以起到减摩的作用,故具有复合的保护膜,使其具有优良的减摩抗磨性能(与32#矿油相比其磨痕比较光洁)。

但由于T202含有酸性基因,对疲劳寿命有负效应。

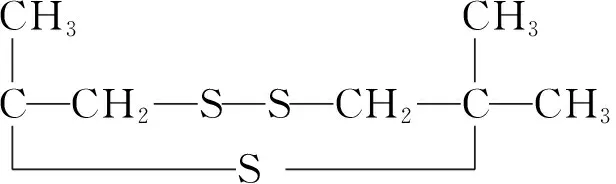

2.3.2 T321

T321含有44%的硫,是很好的极压添加剂,其分子式为:

在中等载荷条件下,表面滑动产生的局部摩擦高温,使有机硫化物和铁反应生成硫醇铁膜,可起抗磨作用。在边界润滑条件下,进入极压工况条件时,T321受高温分解导致C-S键断裂,可形成无机反应保护膜FeS。FeS膜不是层状结构,摩擦系数比其他极压膜大。无机硫化铁熔点高,到1 100 ℃还不熔化,故其极压承载能力很大,在700 ℃时仍然具有润滑作用。

T321的极压性好(PB=755 N),可在较高的摩擦温度下保持正常运行。但抗磨性不如T202,通常其可以和T202复合使用,达到取长补短的目的。T321在摩擦表面形成的保护膜较厚,这种保护膜应该是由硫醇铁和无机硫化铁组成的。由于T321成膜时不具有酸性基因,单独作为抗磨极压剂使用时,不会对疲劳寿命产生负影响。

2.3.3 T406

T406是优良的防锈剂,也是油性抗磨剂,其分子式为:

在摩擦过程中由于N原子电负性高,原子半径小,在吸附分子间容易形成氢键,使横向引力增大,从而增强保护膜强度;另外,氮原子与金属可以形成配位键,或在摩擦过程中发生化学反应生成有机氮化合物及聚合物等,形成较为稳定的保护膜,因此其具有较好的抗磨性能。当载荷达到一定值时该吸附膜被破坏,故其极压性不是很明显(PB=470 N)。但是由于其具有弱碱性可以中和油中一些酸性物质(H+离子),在金属表面聚积而减弱极性物质对金属的作用,延缓疲劳裂纹的形成与扩展,从而提高疲劳寿命。

3 结论

(1)T202的摩擦性能最好,其还具有良好的抗磨和极压性;T321的极压性能较好;T406在较低载荷时可以生成吸附性较强的保护膜,故其抗磨性较好。

(2)添加剂对接触疲劳寿命的影响与其摩擦学性能不是完全相关的:如T202的摩擦学性能很好,但是由于其含有酸性基因,对金属疲劳寿命有负效应;含有碱性基因的T406则对金属疲劳寿命有正效应。