灯罩形状件成形工艺分析及模具的数字化设计

祝世兴,王 朔

(中国民航大学航空工程学院,天津 300300)

模具设计技术是现代化工业生产中的重要技术之一,其设计和制造水平的高低成为衡量一个国家综合制造能力的重要标志,而模具的数字化设计又是近年来非常流行的设计理念,应用计算机软件设计出的模具,不仅精度高、效率高而且还能完成各种数字化加工的后续工作[6]。本文通过对灯罩形状件成形工艺分析,在传统的模具设计中引入计算机辅助设计技术,使用CAD通用软件CATIA实现了模具的数字化设计,为计算机辅助设计制造提供了统一的建模数据。

1 灯罩形状件的结构分析及加工工艺分析

图1是一汽车灯罩零件,材料A3,材料厚0.5 mm,要求表面平直、光滑。零件需要经过落料、冲孔、压筋和弯曲四个工序完成成形。在成形过程中要保证弯曲时,筋条处不会开裂,还要检验一副模具完成两次弯曲的可行性,同时要注意弯曲回弹的影响以及减小回弹的措施。在压筋前还要通过试模来确定零件宽度的实际落料尺寸。本次设计将落料、冲孔、压筋三个工序在一副复合模具上完成,降低了生产周期和生产成本,同时为保证零件半成品在成形前的质量,对弯曲模具也做了相应的改动,所有设计过程都通过严格计算来实现,从而保证了设计的可靠性。

2 零件的工艺分析和尺寸计算

2.1 零件的成形工艺分析

该零件的加工应采用两个工序完成,其冲压的工艺方案为:先用复合模冲成灯罩半成品(落料、冲孔、压筋);然后,用普通U形弯曲模对半成品进行弯曲成形(弯曲)[1]。所以需要设计两套模具来使零件成形。

2.2 毛坯尺寸计算

2.2.1 毛坯展开尺寸计算

计算毛坯的展开尺寸,首先要算出毛坯直线段a、b、c...长度,如图2所示;再根据弯曲时圆角半径与料厚的比值,在手册中查出中性层位移系数值χ;根据 ρ=γ+χt[4]计算中性层的弯曲半径;再由 ρ1、ρ2、…与弯曲中心角 α1、α2、…计算弧的展开长度:l=1.57(γ + χt)[4],得出 l1、l2、…;计算毛坯的总长度:L=2(a+b)+c+4l(mm)[4]。

2.2.2 落料尺寸的确定

由于毛坯展开件不是规则的图形,所以在计算过毛坯展开尺寸后还要确定出毛坯各个部分的尺寸,图3所示为零件毛坯的实体模型。

3 模具的基本设计过程

3.1 落料冲孔压筋复合模具的设计

本副模具由于要一次完成三道工序,所以在设计时要注重协调好各个工序的先后顺序和工作行程,其总体设计思路也是遵循三个工序的先后顺序规划的。

3.1.1 结构形式的确定

设计的第一副落料、冲孔、压筋复合模具的总体结构如图4所示。其中,落料和冲孔同时完成,上模继续下行使卸料弹簧压缩,凸凹模推动卸料板上行,压筋凸模穿过卸料板上的孔槽压进凸凹模内的压筋凹模,完成压筋的过程,之后弹簧回弹,带动卸料板将冲出的工件卸下,完成一次工作循环。

3.1.2 压筋凸模的数字化设计

压筋凸模主要是用来在冲出的件上压出两个半径为2 mm的筋条,而且还要与凸模固定板连接,其材料选用Cr12MnV,为保证其强度,压筋凸模的上固定部分要做的厚一些,其与凸模固定板之间的配合为K7/m6,压筋时,伸出的两条压筋凸模高为20 mm,以保证在闭合时不会和卸料板碰撞,由于压筋力过大,所以只能设计成刚性压筋装置,如图5所示。

3.1.3 凸凹模的数字化设计

凸凹模是整套模具中很重要的一个零件,其在完成落料的过程中作为凸模,在冲孔和压筋时作为凹模。压筋是在冲孔和落料结束后,上模继续下行1 mm才开始的,因此要严格控制零件的外形以保证工序之间的协调。压筋凹模的尺寸主要考虑料的厚度和成形深度,零件实体如图6所示。

3.1.4 复合模具的数字化预装配

模具的数字化预装配就是将数字化设计的所有零件在CATIA的装配模块中进行总装,如图7所示。在总装时可将欲装配的部分分成几个模块分别进行装配[2],这样不仅可使装配过程清晰,而且方便于干涉分析时分别排除干涉,保证工序的顺利进行。

3.1.5 复合模的干涉分析

在所有零件都设计装配完成后,就可对装配图进行干涉分析,测量各零件的结构尺寸及相互间的位置关系,检测零件间是否有干涉,间隙是否合理,CATIA软件具有自动干涉分析功能,能迅速而又准确地给出出现干涉的位置及干涉量[5],如图8所示,在开发阶段及时的发现设计中存在的问题,以保证设计的可行性和精确度,从而为设计制造的顺利进行提供有利的技术支持。

3.2 弯曲模具设计

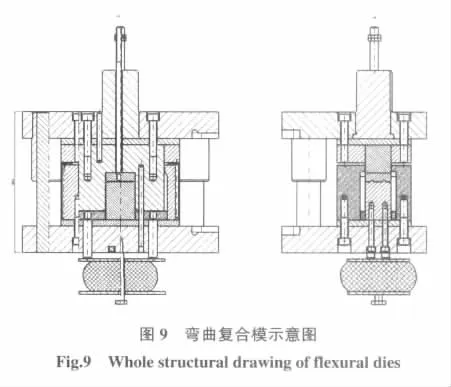

本副弯曲模具要完成两次弯曲成形,而且弯曲的深度和宽度不同,如果分别制成两副模具加工,经济性和工艺精度都不如一次成型高,因此采用一副弯曲复合模完成。在进行弯曲模的结构设计时,必须保证坯料在模具上能够可靠的定位;在压弯过程中,应防止毛坯的滑动;为了减小弹复,在冲程结束时应使工件在模具中得到校正;弯曲模的结构还要方便毛坯放入到模具上和压弯后从模具中取出。

3.2.1 弯曲模具的结构安排

制件最终需要两次U形弯曲,且第二次弯曲深度较大,采用较典型的弯曲模结构,主要由上下模座、上下垫板、凸模固定板、凹凸模、固定凹模、下固定凸模、弹性卸料板、打料杆和刚性卸料板组成,如图9所示。其运动方式是:将毛坯放到凹模的定位板上,通过压力机带动上模下行,凹凸模的凸模部分将毛坯零件首次弯曲出两个窄边,然后继续下行,凹凸模的凹模部分在凹模腔中与固定凸模进行配合,完成第二次宽边的弯曲,并将弹性卸料板压下,当上模座上行时,弹性卸料板开始回弹,将弯曲后的零件挡在凹凸模内,随上模的上行将零件带出,带出后从侧边取料,完成一次工作循环。

3.2.2 弯曲模中凹凸模的设计

在设计弯曲模具时,凸模、凹模和凹凸模的设计不能孤立,三者之间需相互协调才能确定出各个尺寸,所以需要将凸模、凹模和凹凸模在一起设计。凹凸模中的凹模与下模中的凸模相匹配,凹凸模中的凹模深度是弯曲深度、料厚和打料板的厚度之和。凹凸模作为凸模部分的宽度尺寸由第一次弯曲凸模宽度尺寸确定。为了保持零件的外形,在凹凸模的凹模处开槽以避免弯曲时零件的筋条处开裂,如图10所示。

3.2.3 弯曲模具的数字化预装配

将设计完的弯曲模的各零件按照复合模具的装配方法进行总装,如图11所示。

4 结语

本文所设计的两套复合模具既包含了传统复合模具的一些典型特点,又在一次成型和利用CATIA软件预装配方面有其独特之处。一是利用弹性装置将压筋凸模、落料凸模和冲孔凸模相互协调,使其能够在极短的时间内一次完成三道工序,既节约成本,减少生产周期,又保证了产品的质量。二是在本设计中融入了数字化建模技术,运用CATIA软件建立了模具的三维实体模型,并进行了预装配和相应的干涉分析、改进,显著提高了工作效率和零件成型质量。

[1]肖亚慧,李长俊.夹片落料、冲孔、压弯复合模具设计[J].锻压技术,2008,33(6):91-93.

[2]孙小刚,丁富国.基于逆向工程的汽车覆盖件拉延模具数字化设计与制造[J].机械制造技术,2008,2(35):37-40.

[3]阮雪榆,赵 震.模具的数字化制造技术[J].中国机械工程,2008,13(22):1891-1893.

[4]王孝培.冲压手册[M].3版,北京:机械工业出版社,2000.

[5]谢龙汗,单 岩.CATIA V5零件设计[M].北京:清华大学出版社,2005.

[6]李志刚.模具计算机辅助设计[M].武汉:华中科技大学出版社,2 0 0 0.