滚压对6061铝合金微动磨损性能的影响*

夏伟 李风雷 唐正强 周照耀 赵婧

(华南理工大学机械与汽车工程学院,广东广州510640)

微动磨损是由周期性小振幅相对运动(微动)对两个接触表面造成损伤的一种特有的磨损形式.微动磨损不仅会引起构件咬合不良、松动或形成污染源,还会加速裂纹的萌生和扩展,从而使构件的疲劳寿命大大降低.微动磨损普遍存在于机械行业、航空航天器、核反应堆等领域的紧密配合件中,已成为大量关键部件失效的主要原因之一.

表面滚压强化技术(简称滚压)是机械表面强化技术中具有代表性的技术,它通过硬度高且表面光滑的滚珠或滚柱对机械零件表面进行连续局部加压,实现零件的表面光整和表面强化处理.研究表明[1]:对金属零件进行局部加压使其表层产生塑性变形,不仅能降低表面粗糙度,而且能细化表面晶粒组织,产生冷作硬化现象,生成压缩残余应力,对于提高零件的承载能力、耐磨损能力、疲劳强度以及耐腐蚀能力等具有非常明显的效果.

关于滚压的实验研究很多,主要分析滚压参数对不同材料滚压后的表面粗糙度、硬度、微硬度、残余应力、冷作硬化程度等性能的影响并进行参数优化,除了这些表面特性指标外,直接与其使用相关的指标如疲劳寿命[2]、抗磨损[3]、腐蚀疲劳[4]、微动疲劳[5]、外来物损害(FOD)和止裂(CA)[6]等的研究由于实验的难度和高成本而相对较少,但这应该是滚压研究的更实用、更科学的方向.El-Tayeb等[7]对滚压后的6061铝合金的表面摩擦特性进行了研究,指出滚压可以降低摩擦系数至滚压前的52%;Majzoobi等[8]对深滚压后的7075铝合金进行了研究,指出深滚压可以将7075铝合金的抗微动疲劳性能提高约700%.然而目前对滚压后的微动磨损性能的研究鲜见报道.文中采用自行研制的一种恒力式滚压工具对6061铝合金先滚压,然后进行微动磨损实验,研究关键工艺参数对滚压后微动磨损性能的影响,以揭示滚压的抗微动磨损机理.

1 实验部分

1.1 实验材料

选用6061铝合金空心棒料,其尺寸为φ60mm×150mm,壁厚15mm,经3种不同切削进给量(0.06、0.10、0.14mm/r)车削加工之后进行滚压实验.

1.2 滚压工具

液压式滚压工具是目前最先进的滚压工具[9],它几乎完全消除了滚珠和滚压工具之间的摩擦,并可在滚压中对滚珠和工件进行完全的润滑和冷却,且由于液体压力的恒定,在工件存在一定的形位误差时仍能基本保证滚压力的恒定,但由于涉及超高压液压系统(大于等于60 MPa)及高压液油回收装置,对加工环境要求也非常高,因此目前其工业应用还处于初始阶段.最近Shiou等[10]研制了一种力传感器嵌入式滚压工具,并采用它进行了滚压实验研究[11].该滚压工具用力传感器检测出滚压力大小后采用计算机控制,通过力补偿装置来保持滚压力的恒定,这种方法能有效地保证滚压力恒定,但使用起来非常复杂且价格昂贵,因此也还处于实验阶段.

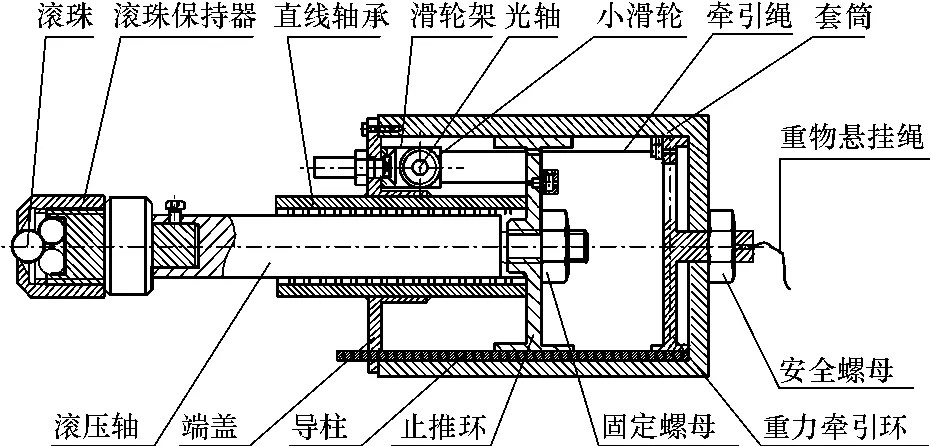

文中设计制作的新型恒力式滚压工具(如图1所示)可以使滚压力在各种条件下均保持精确恒定,因为它仅取决于悬挂重物的质量.重物分为9.8、19.6、39.2、78.4、156.8 和 313.6N共6种,通过组合可以得到9.8~617.4 N之间的所有9.8倍数的滚压力值.

图1 恒力式滚压工具的装配图Fig.1 Assembly drawing of force-constant burnishing tool

滚压实验在C6132A1车床上完成.切削参数对滚压后的表面强化效果有很大影响[12],从而影响其微动磨损性能,因而在Box-Behnken的中心组合设计原理中选择切削进给量(0.06、0.10、0.14mm/r)、滚压力(60、100、140 N)和滚压次数(1、2、3)作为响应自变量,其它主要加工参数包括滚压速度(800r/min)、滚球直径(9.5 mm)、滚压进给量(0.10mm/r).

1.3 微动磨损实验

微动磨损实验在SRV IV微动磨损实验机上进行(如图2所示).需要指出的是,与通常的球-盘磨损不同,实验中的磨损面为圆柱面,对偶球采用Si3N4陶瓷球(密度3.25g/cm3,直径10mm,硬度大于等于2100HV,表面粗糙度Ra小于等于0.02μm).滚压后的铝合金棒料切割成16mm×11.4mm×8mm的试样,分别在无润滑条件和有润滑(润滑液为SAE 10W-30)条件下进行实验.主要实验参数:法向载荷Fn=10N,实验温度为100℃,位移幅值为300μm,频率为60Hz,磨损时间为20min.

图2 SRV IV微动实验机示意图Fig.2 Sketch of SRV IV fret machine

1.4 微动磨损体积的计算

通常,微动磨损体积很小,测定比较困难,对于有较大振幅和足够深度的微动磨损试样,可采用感量小于万分之一的天平称量出磨损失重,但对于极微量的微动磨损(如文中实验)来说,天平很难精确测定出其磨损失重,在这种情况下,只能通过磨斑大小或磨损轮廓来做定性说明.阎逢元等[13]采用几何分析方法得出了球和平面试样的微动磨损体积的计算公式.但对于球和曲面试样的磨损形式,尚无相关研究结论,因此以下将针对滚压工件的圆柱表面特性,推导出其磨损体积计算公式.

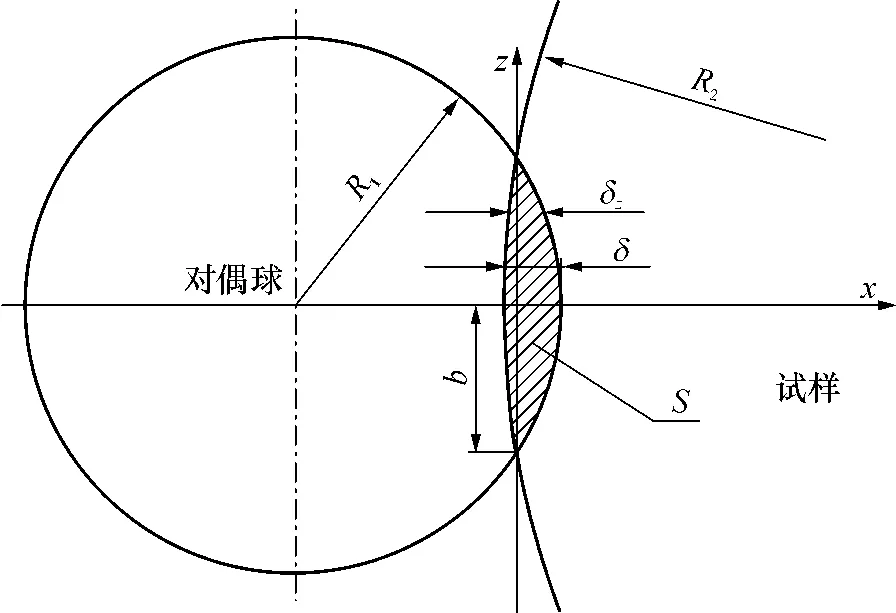

轮廓仪上得到的磨斑最大纵向断面形态如图3中阴影面积所示.

图3 磨斑纵向断面示意图Fig.3 Longitudinal sectional drawing of wear scar

设对偶球的半径为R1,试样的纵向曲率半径为R2,磨斑半宽度为b,磨斑最大深度为δ,最大断面面积为S,如果忽略磨损过程中对偶球的磨损,则有

式中,“+”用于外圆表面计算时,“-”用于内孔表面计算时.

当对偶球的磨损不能忽略时,设磨损后的对偶球的最大扫掠曲线仍然保持为圆弧,其半径设为 R'1,有

由于通常R2≥R'1,则根据式(2),R'1可由δ和b求得:

将式(1)中的R1以R'1代入,即可得到不忽略对偶球磨损情形下的最大截面面积S,因此以下的推导中不区分R1和R'1的情形,统一以式(1)表示.

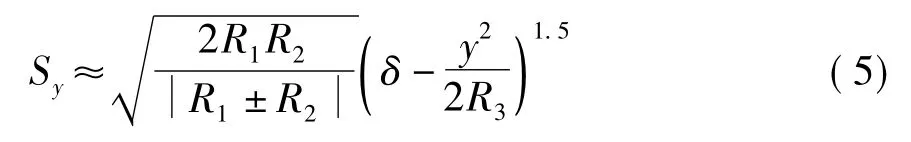

因为S为磨斑最大断面(设y=0处)的面积,为了求得磨斑的体积,需求得y为其它值时的断面面积Sy,才能积分得到磨斑体积;对于y为其它值处的最大磨斑深度δy如图4所示,可由式(4)表达:

则此时y处的纵向断面面积Sy为

式中,R3为摆的长度(从摆的中心到对偶球底部的长度).

图4 磨斑轴向截面示意图Fig.4 Axial sectional drawing of wear scar

如果忽略对偶球磨损的影响,则微动磨损体积V为

式中,a为磨斑半长度,它与δ的关系为

如果不能忽略对偶球磨损的影响,则实际的摆长R'3并不已知,此时也必须依据δ和a来求得,变换式(7)可得

将式(8)代入式(6)可得实际的微动磨损体积V':

总结可知,当忽略对偶球磨损时,由于磨斑半长度a、磨斑半宽度b和磨斑最大深度δ的相关性,仅需知道三者之一即可求得磨损体积,但当对偶球磨损无法忽略时,必须全部知道这3个量才能求得磨损体积.由于文中采用的是高硬度的Si3N4陶瓷球,观察也发现对偶球基本没有发生磨损,因此采用了未考虑对偶球磨损的磨损体积计算公式(6).

2 实验结果与讨论

2.1 实验结果

依据Box-Behnken中心组合设计原理,以车削进给量、滚压力和滚压次数为自变量、100℃下无润滑和有润滑条件下的滚压试样的微动磨损体积为响应值对6061铝合金进行滚压实验,得到的结果如表1所示.为了比较滚压试样和未滚压试样的微动磨损性能,对未滚压试样在相同参数下进行实验,结果如表2所示.

表1 滚压试样的工艺条件和微动磨损体积Table 1 Processing conditions and fretting wear volume of burnished specimen

表2 未滚压试样的工艺条件和微动磨损体积Table 2 Processing conditions and fretting wear volume of un-burnished specimen

2.2 摩擦系数分析

试样在无润滑条件和有润滑条件下的摩擦系数相差非常大,如图5所示,无润滑条件下摩擦系数在1.90左右恒定,而有润滑条件下摩擦系数基本在0.15左右恒定.这是因为在无润滑条件下,对偶球和试样接触区域高频振动,摩擦生热,又因为相对位移较小(仅为300μm),低熔点的铝合金与对偶球产生非常严重的粘附现象和氧化现象(参见图9(a)和9(b)),导致非常大的摩擦系数;而在有润滑条件下,润滑油不仅减小了球与试样的摩擦力,同时也起着冷却作用,降低接触温度,有效地控制了粘附现象和氧化现象.

图5 有润滑和无润滑条件下摩擦系数的比较Fig.5 Comparison of friction coefficients under lubricated and dry conditions

图6 无润滑条件下滚压试样和未滚压试样摩擦系数的比较Fig.6 Comparison of friction coefficient between burnished and un-burnished specimens under dry conditions

图6显示了无润滑条件下滚压前和滚压后试样的摩擦系数.从图6中可以看出,磨损刚开始时,摩擦系数跳动较大,即切向摩擦力的变化起伏较大,但是经过一段时间后,摩擦系数都趋于稳定.从图6中还可以看出,滚压前和滚压后的摩擦系数有差异,但经过一定的时间段后,两者都趋于一致,达到1.90左右.前期的摩擦系数差异说明了滚压加工对微动磨损性能有一定的影响,但随着磨坑深度的增加,当磨损深度超过实验中滚压强化作用的有效深度后,两者的磨损机理也就基本相同了,所以摩擦系数趋于一致.

从图7中可以看出,不同的滚压参数下摩擦系数皆不相同,并且滚压后的摩擦系数都比未滚压的小.从图7中还可观察到,经过不同的时间段后,摩擦系数都会在某一时刻有一个阶跃而急剧增大,而其前和其后都比较平稳.可以认为是表面强化层在微动磨损一段时间后发生了表层脱落,此时磨损过程发生在凹凸不平且无强化作用的内层金属上,摩擦力急剧增大,微动磨损体积也急剧增加.

图7 有润滑条件下不同滚压参数时摩擦系数的比较Fig.7 Comparison of friction coefficients at different burnishing parameters under lubricated conditions

通过BMT Expert 3D表面形貌仪测量图7中述及的5个试样的表面粗糙度.试样1-5的表面粗糙度分别为0.83、1.38、1.65、0.49 和0.48μm.分析可知,试样摩擦系数基本跟表面粗糙度的大小呈正相关,因为微动磨损的方向与切削表面粗糙度的纹路方向垂直,此时表面粗糙度对微动磨损的影响是最大的,这也证明了在实验中选择切削进给量作为关键参数加以研究的必要性.

2.3 磨斑形貌分析

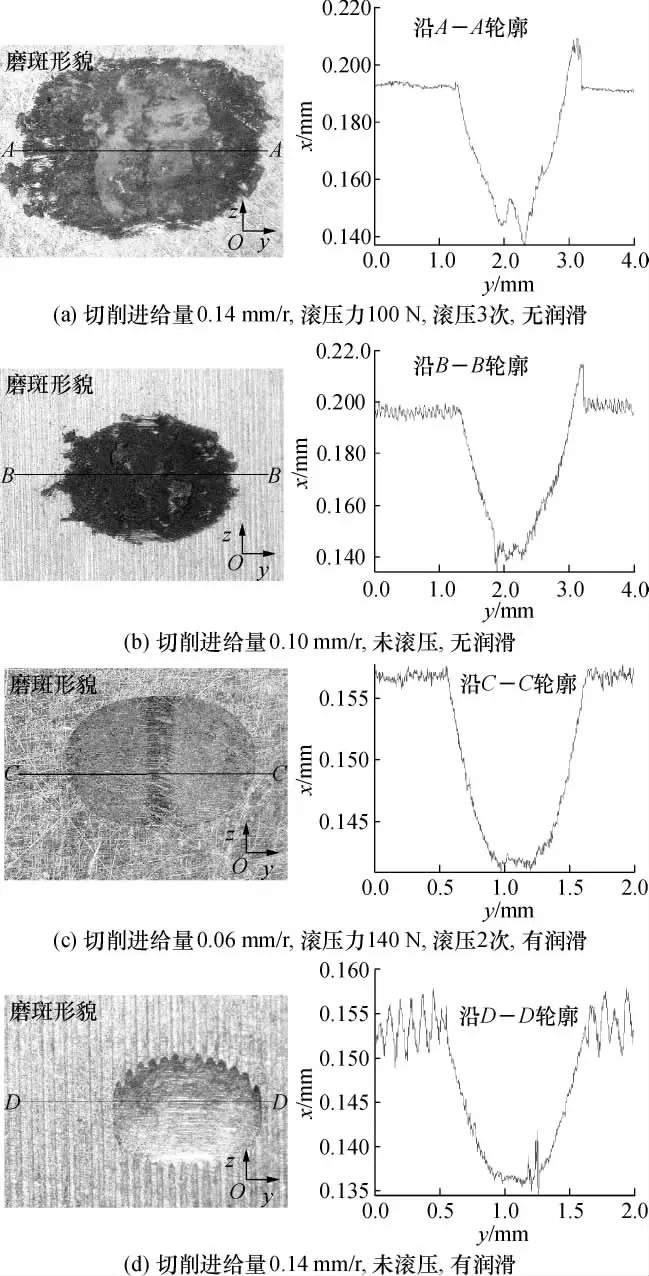

通过VHX-600E超景深三维显微镜得到的磨斑表面形貌及其沿磨斑中心的轮廓(由BMT Expert 3D表面形貌仪测得)如图8(a)-(d)所示,其中垂直于纸面的坐标为x.

图8 不同参数下的试样磨斑表面形貌Fig.8 Surface orphologies of wear scars of specimens at different parameters

图8(a)和8(b)分别是无润滑条件下滚压试样和未滚压试样的磨斑表面形貌,为了显示更清楚,采用了不同的放大倍数.由于无润滑液的润滑和冷却作用,在微动磨损过程中接触区域的高温高压高摩擦条件下,铝合金的氧化保护膜不断地被破坏,内部低熔点的铝合金会与滚珠发生严重的粘附作用,同时氧化生成黑色的磨斑和磨屑,这个过程在微动磨损中不断重复进行,使得磨损发生的速度很快.因此无润滑条件下铝合金的微动磨损过程是一个化学和机械综合作用的过程,化学作用占据主要作用.作为机械表面强化工艺的滚压对铝合金无润滑条件下的微动磨损性能没有明显的影响.

图8(c)和图8(d)分别显示的是有润滑条件下滚压试样和未滚压试样的磨斑表面形貌,可以看出有润滑条件下润滑液能减小摩擦力并起到冷却作用,磨斑没有氧化和粘附现象,所以磨斑比较清晰.

从图8中还可以看出,滚压试样具有更好的表面完整性,从表1和表2中的实验结果可知,滚压试样的平均微动磨损体积比未滚压试样的减少21.5%.在切削进给量为0.10mm/r,滚压力为60N,滚压1次的最优滚压参数下,可以得到最小的微动磨损体积,为0.01131mm3,仅为未滚压试样平均微动磨损体积的46.2%.

3 结论

(1)由于接触区域的高温、高压、高摩擦、无润滑条件下的铝合金微动过程是一个以化学作用为主的、化学和机械共同作用的过程,因此作为机械表面强化工艺的滚压对此时的微动磨损性能没有实质性的影响;但有润滑条件下的铝合金微动磨损过程由于润滑液的冷却和润滑作用,是以机械作用为主的过程,滚压平均可以使微动磨损体积降低21.5%.在最优滚压参数(切削进给量为0.10 mm/r,滚压力为60N,滚压1次)下,可以得到最小的微动磨损体积0.01131mm3,仅为未滚压试样平均微动磨损体积的46.2%.

(2)无润滑条件下的平均微动磨损体积比有润滑条件下的微动磨损体积大一个数量级,无润滑条件下摩擦系数在1.90左右恒定,而有润滑条件下的摩擦系数因试样工艺参数和微动过程阶段的不同而有所差异,基本保持在0.10到0.30之间.

[1] 李风雷,夏伟,周照耀.滚柱滚压表面光整机理的解析分析和实验验证[J].华南理工大学学报:自然科学版,2008,36(8):98-103,127.Li Feng-lei,Xia Wei,Zhou Zhao-yao.Analytical investigation and experimental verification of surface smoothing mechanism of roller burnishing[J].Journal of South China University of Technology:Natural Science Edition,2008,36(8):98-103,127.

[2] Prevéy P S,Ravindranath R A,Shepard M,et al.Cases studies of fatigue life improvement using low plasticity burnishing in gas turbine engine applications[J].Journal of Engineering for Gas Turbines and Power,2006,128(4):865-873.

[3] Hassan A M,Al-Dhifi S Z S.Improvement in the wear resistance of brass components by the ball burnishing process[J].Journal of Materials Processing Technology,1999,96(1):73-80.

[4] Prevéy P S,Cammett J T.The influence of surface enhancement by low plasticity burnishing on the corrosion fatigue performance of AA7075-T6 [J].International Journal of Fatigue,2004,26(9):975-982.

[5] Golden P J,Hutson A,Sundaram V,et al.Effects of surface treatment on fretting fatigue of Ti-6Al-4V [J].International Journal of Fatigue,2007,29(7):1302-1310.

[6] Prevéy P S,Telesman J,Gabb T,et al.FOD resistance and fatigue crack arrest in low plasticity burnished IN718[C]∥Proceedings of 5th National Turbine Engine High Cycle Fatigue Conference.Chandler AZ:ASME,2000:1-12.

[7] El-Tayeb N S M,Low K O,Brevern P V.On the surface and tribological characteristics of burnished cylindrical Al-6061 [J].Tribology International,2009,42(2):320-326.

[8] Majzoobi G H,Azadikhah K,Nemati J.The effects of deep rolling and shot peening on fretting fatigue resistance of Aluminum-7075-T6 [J].Materials Science and Engineering:A,2009,516(1/2):235-247.

[9] Prevéy P S.Burnishing method and apparatus for providing a layer of compressive residual stress in the surface of a workpiece:USA,US005826453A[P].1998-10-27.

[10] Shiou F J,Chuang C H.Burnishing tool:USA,US2009-0178261A1[P].2009-07-16.

[11] Shiou F J,Chuang C H.Precision surface finish of the mold steel PDS5 using an innovative ball burnishing tool embedded with a load cell[J].Precision Engineering,2010,34(1):76-84.

[12] Li F L,Xia W,Zhou Z Y,et al.Influence of turning by burnishing on surface integrity to analyze feasibility of hybrid process [J].Key Engineering Materials,2008,375/376:411-415.

[13] 阎逢元,周惠娣,张泽抚.球-盘微动磨损件磨损体积的测量和计算[J].摩擦学学报,1995,15(2):145-151.Yan Feng-yuan,Zhou Hui-di,Zhang Ze-fu.The measurement and calculation of the wear volume of the pairs for fretting test[J].Tribology,1995,15(2):145-151.