瓷质砖断裂模数的影响因素分析

谢志军 文卫国 饶培文 王贤超

(广东蒙娜丽莎陶瓷有限公司,广东佛山528211)

0前言

断裂模数是评价瓷质砖性能的重要指标之一,它的高低直接影响到生产的成品率、运输过程的破损率及使用过程中所能承受载荷的大小,关系到瓷质砖的使用寿命。针对目前行业中瓷质砖产品断裂模数偏低的情况,本文通过一系列对比试验,从瓷质砖各个生产环节开始分析,找出影响瓷质砖断裂模数大小的因素。

1 影响因素分析

断裂模数大小与原材料化学成分、工艺配方、粉料颗粒级配、窑炉烧成等都有密切关系,其中工艺配方和窑炉烧成又是两个最重要的影响因素。为此,从原料开始,找出影响瓷质砖断裂模数的各个因素。

文中断裂模数的测定均根据国家标准GB/T 3810.4-2006《陶瓷砖试验方法第4部分:断裂模数和破坏强度的测定》的要求测定。

2 结果与讨论

2.1 球磨细度与颗粒级配

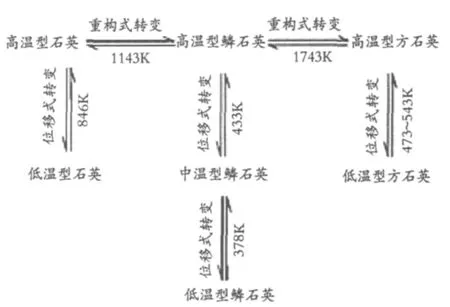

将浆料磨得更细,同时采用更高目数的筛网对浆料进行过筛,这样一方面可以使造粒后的粉料大小分布更加均匀,另一方面可以除去原料中含有大量的游离石英(SiO2),因为石英颗粒比较难以磨细,颗粒偏粗,同时含量又偏大,在高温烧成产生一系列晶型转变[1],晶型转变时会发生体积变化而产生微裂纹,严重会导致瓷砖的开裂,直接导致瓷砖断裂模数的降低。

在外部条件相同情况下,偏细的粉料在压机模腔堆积时会堆积得更加致密,在压制时更易压实,可提高坯体致密度从而达到提高断裂模数的目的;同时粉料粒径越细,表面能越大,也越有利于烧结。但是,颗粒粒径也不是越细越好[2],坯体的颗粒过细,易形成二次结晶,促使粗大的晶粒形成,同时可能造成气孔封闭在晶粒内无法排出,破坏了物相分布的均匀性,反而导致断裂模数的降低。因此要获得较高的断裂模数,就要求坯体有合理的颗粒级配。

2.2 工艺配方

配方是基础,烧成是关键。工艺配方和烧成制度是影响瓷砖断裂模数大小的两个最重要的因素。

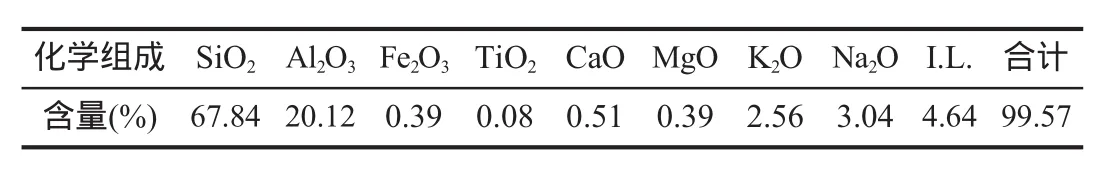

目前普遍使用的陶瓷砖坯体配方体系为K2O、Na2O-A l2O3-SiO2三元系统,主要组成为晶相、玻璃相以及气相,其中晶相主要包括有莫来石相和石英相。常见瓷质砖化学组成范围如表1所示。

图1 石英晶型转变图Fig.1 Phase transformation of quartz

2.2.1 提高配方氧化铝(Al2O3)含量

对瓷质砖断裂模数影响最大的为莫来石相。欲提高瓷质砖断裂模数,需要提高其中的莫来石含量。提高莫来石含量有多种方法,考虑到莫来石的化学组成2A l2O3·SiO2,最直接有效的方法是将配方中Al2O3含量提高,理论上将有效促进其形成,引入的方式可以是直接掺入一定的纯氧化铝原料[3]或者掺入含铝高、烧失少的原料,如高铝泥等,条件合适的话也可以两种原料一起加入。通过此方法可适当延长高温保温时间,促进更多的莫来石相的生成,从而达到提高断裂模数的目的。

表1 常见瓷质砖化学组成范围Tab.1 Chem ical com position of common porcelain tile

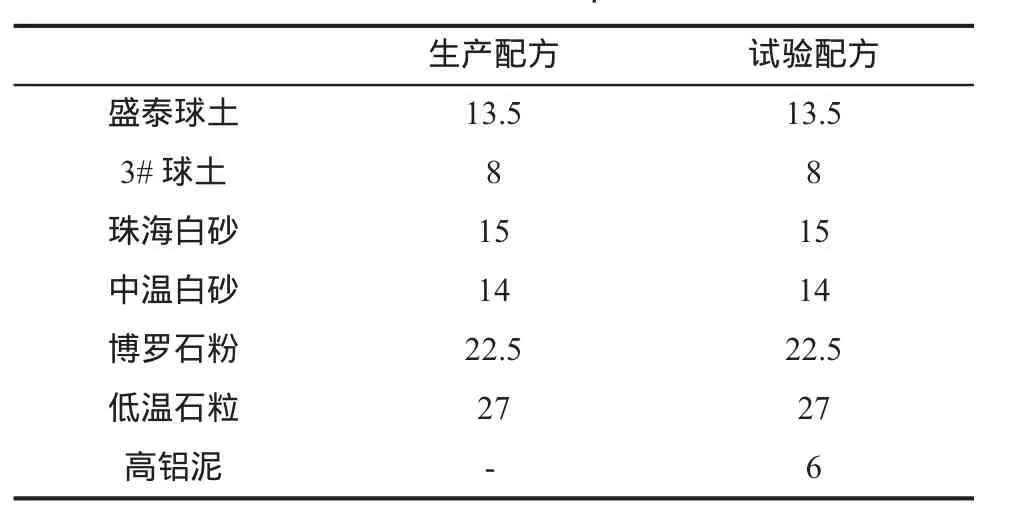

表2 实验配方Tab.2 Formula for experiment

表3 配方化学成分Tab.3 Chem ical composition of the formula

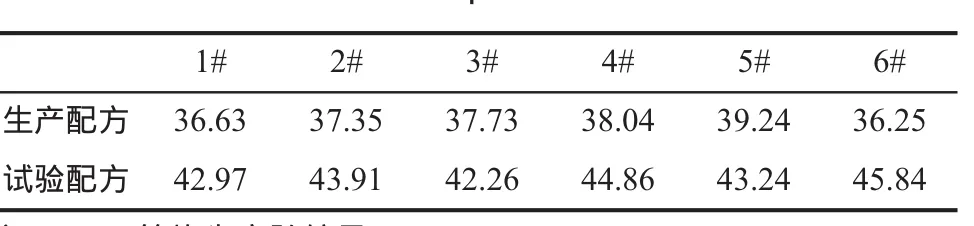

表4 断裂模数数据(MPa)Tab.4 Rupture moduli

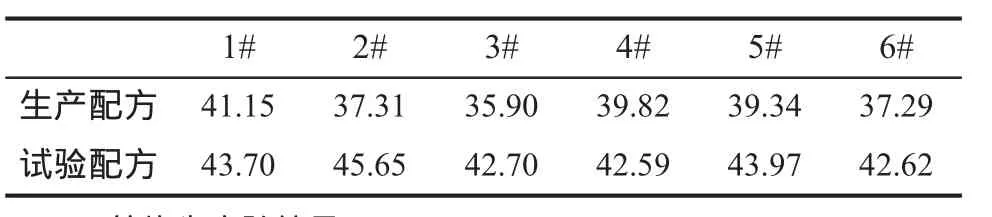

表5 断裂模数数据(MPa)Tab.5 Rupturemoduli

对比实验配方:泥料类:21%,石粉:50%,砂:29%(表2所示),另外加入高铝泥6%,试验配方的化学成分分析如表3所示。

相比常规生产配方,该配方含铝量较高、含硅量偏低。在其他条件相同情况下,对比两配方断裂模数如表4所示。

可以看到,试验配方砖成品断裂模数平均为43.84MPa,生产配方砖成品强度平均为37.54MPa,说明可以通过加入含铝量高的原材料促进莫来石相的形成,达到提高瓷质砖成品断裂模数的目的。

2.2.2 提高中温料使用量

改进工艺配方,尽量采用中温料种,取代过往配方中高温料与低温料相互搭配达到中温效果的方式,测得实验数据如表5(试验配方为中温料取代原配方低温料与高温料)。

通过试验配方的数据和生产配方数据对比,生产配方断裂模数平均值为38MPa,试验配方为43.53MPa,断裂模数提高了5MPa。由此可知,采用中温料取代高、低温料来提高断裂模数是可行的。

2.3 压机成型压力

逐渐增加压机成型压力,在一定范围内能够提高断裂模数,但达到一定强度后不再发生变化。这是因为随着压力的增加,颗粒与颗粒之间的气体逐渐减少,致密度随之增加,体密度也逐渐增加,但由于压制压力达到一定后,由于颗粒与颗粒之间已经非常致密,气体排出愈来愈困难,坯体致密度无法进一步增加,因此达到一定压力后,断裂模数不再增加。

2.4 窑炉烧成

2.4.1 烧成制度

窑炉烧成是影响瓷质砖断裂模数又一重要影响因素。合理的烧成制度是得到瓷质砖较高断裂模数的前提,生烧、过烧都会导致瓷砖断裂模数的降低。生烧,坯体未完全瓷化,气体未完全排出,形成封闭气孔残留在坯体当中,导致吸水率偏高,断裂模数偏低;过烧坯体中产生过多的液相,此时气孔率虽然已经降至最低,坯体的吸水率变化不大,但过多的液相在冷却过程中将形成大量的玻璃相使材料断裂模数降低。

莫来石是瓷质砖的主晶相,是瓷坯内部的骨架。莫来石的种类、大小、分布等诸因素对瓷坯的强度有着明显的影响,而莫来石的生成主要是在高温下分别由粘土形成和从玻璃相中析出。因此,在烧制过程可适当延长高温保温时间,促进莫来石的生成。

2.4.2 冷却制度

坯体在冷却前是一种粘滞的熔体,如果结构调整速率大于冷却速率,熔体冷却时能达到平衡结构,析出晶体;反之熔体结构来不及调整,就偏离了平衡结构,形成玻璃,而玻璃态是一种处于介稳状态的[4]。一般情况下,玻璃的热稳定性、断裂模数大大低于处于稳定状态的晶体,因此,多玻璃相、少结晶相坯体的热稳定性、断裂模数肯定大大低于多结晶相、少玻璃相的坯体。

冷却制度不好,易造成坯体各部分的冷却不均匀,导致坯体不均衡内应力的产生,从而出现微裂纹甚至断裂,造成风惊。一般的窑炉冷却制度都为从高温迅速冷却到600℃左右,然后进行缓冷。这是因为从高温到600℃温度区间,坯体液相量较多,快速冷却不会造成裂纹,缓冷的主要目的是为以下几点:

(1)使新产生的组分更加均匀,提高热稳定性、断裂模数等;

(2)坯体熔体转变为玻璃相和结晶莫来石相等,缓冷有助于大量莫来石晶体的形成;

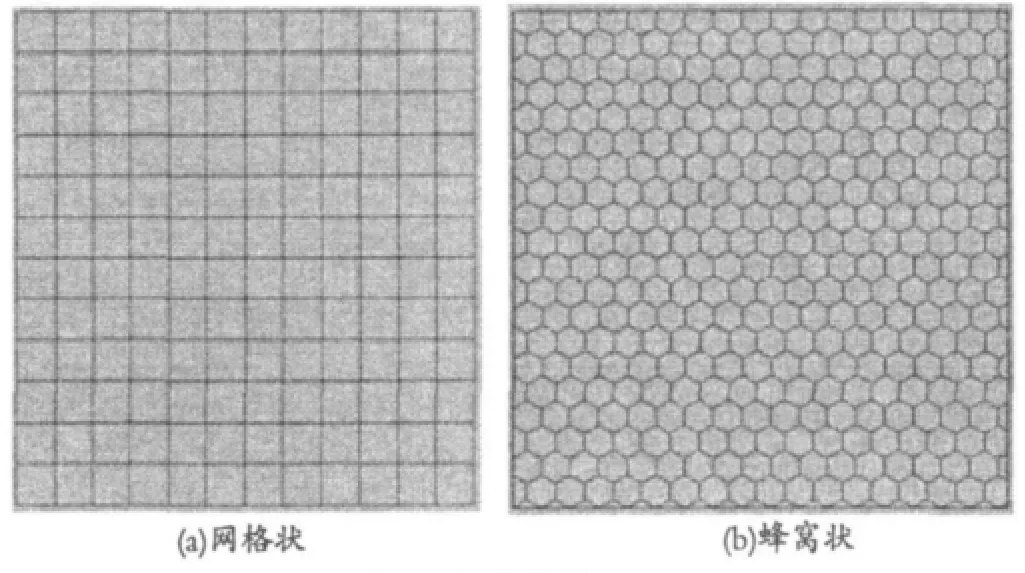

图2 瓷砖背纹图Fig.2 Backside patterns of porcelain tiles

图3 改良后瓷砖背纹图Fig.3 The backside pattern of the im proved porcelain tile

表6 不同底纹断裂模数对比表(MPa)Tab.6 Rupture moduli for porcelain tiles w ith different backside patterns

表7 改良后底纹断裂模数(MPa)Tab.7 Rupture moduli for porcelain tiles w ith improved backside patterns

表8 不同厚度断裂模数对比表Tab.8 Rupture moduli for porcelain tiles of different thicknesses

(3)573℃左右石英(SiO2)发生晶型转变,产生体积变化,如快速冷却易引起裂纹。

因此,制定适合的冷却制度,需要充分考虑到坯体的化学成分组成和坯体高温特性,促进莫来石相的充分析晶,提高产品断裂模数。

2.5 背纹

背纹对瓷砖断裂模数也有一定影响。常用的瓷质砖背纹有两种,见图2。

在其他外界条件相同情况下,更换压机磨具后测得的断裂模数数据如表6所示。

可以看到,不同的模具背纹,采用a网格状测得的断裂模数平均值为38.27MPa,采用b蜂窝状的断裂模数平均值为39.38MPa,断裂模数略有差异,但影响并不明显。

通过改良模具,制作成如图3所示的背纹,。

用该模具制备得到的瓷质砖测得的断裂模数数据如表7。

模具背纹改良后瓷质砖的断裂模数平均值为41.10MPa,较前两者模具背纹的瓷质砖断裂模数都有提高,说明采用较特殊的背纹图案,对断裂模数的提高有所帮助。

2.6 成型厚度

同种砖坯在不同成型厚度下,测得的断裂模数数据如表8所示。

由表8可见,厚度减小断裂模数有少许的变化,考虑到断裂模数计算公式,断裂模数是与厚度成反比的。因此,综合考虑,小范围内改变砖坯厚度对断裂模数影响不大。

3 结论

(1)加强过筛,并选择合适的颗粒级配,能够促进烧结并得到较高的断裂模数;

(2)通过加入含铝量高的原材料可适当提高瓷质砖的断裂模数;

(3)采用中温料部分取代高、低温料能提高瓷质砖的断裂模数;

(4)适当延长高温保温时间可促进莫来石的形成,从而提高断裂模数;

(5)瓷质砖背纹、成型厚度对断裂模数有影响,但影响不大。

1陆佩文.无机材料科学基础.武汉:武汉理工大学出版社,2003

2朱振峰,孙海礁,杨俊等.工艺条件对陶瓷强度影响规律的研究.陶瓷,2003,(4):13~16

3周健儿,马玉琦,王娟等.提高大规格超薄建筑陶瓷砖坯性能的研究.陶瓷学报,2006,27(3):243~249

4蒲宝军.陶瓷墙地砖坯体风惊的研究与探讨.陶瓷,2003,161(1):30~32