基于故障物理的电路板可靠性分析

王 文,范源远,王成刚,胡建明,黄胜利

(1.海军航空工程学院基础实验部,山东烟台264001;2.山东航天电子技术研究所,山东烟台264670;3.北京迪浩永辉技术有限公司,北京100043)

随着大规模集成电路门数增加、功能增强,其引脚数目也急剧增加,很难利用传统的探针或探笔采集电路板内部的信号,因而也就难以得到支持故障器件定位的足够信息,直接导致对含有该类器件的复杂电路板的故障隔离率下降。另一方面,以往通过鉴定或验收试验验证装备测试性符合规定要求的概念是指在规定的风险和置信度下检测并隔离一定数量的故障,往往并不要求追溯或追究故障的根本原因和故障机理[1]。当今对于高可靠性要求的装备来说,往往也可能存在一些使用中在应力作用下产生累积应力故障的薄弱环节,其导致的故障并不是随机故障。

在装备生命周期的各阶段,都会承受来自环境的载荷,包括温度、气压、湿度、振动、机械应力、化学反应和辐射等。这些载荷都可能对装备造成累积损伤,从而引发故障。因此,电子装备的故障可追溯到化学、机械、热、物理或电等应力导致的故障机理[2-3]。很显然,从装备设计强度分布和寿命期环境应力分布及其相互作用角度来分析装备的这种故障,比用传统的根据故障数据用曲线拟合得到的故障模型更为科学,更符合实际使用情况。

1 基于故障物理的潜在故障分析流程

故障的发生受空间、时间、设备(故障件)的内部和外界多方面因素的影响,有的是某一种因素起主导作用,有的是几种因素共同作用的结果。工作条件和环境条件等因素作用于故障对象,当其能量积累超过某一界限时,设备或零部件就会发生故障,表现出各种不同的故障模式。基于故障物理的潜在故障分析流程图如图1所示。

图1 基于故障物理的潜在故障分析流程Fig.1 Failure analysis process based on PoF

由图1可以看出,基于故障物理的潜在故障研究,首先需要考察各种直接和间接影响故障产生的因素及其所起的作用。

1)装备内部状态与结构对故障的抑制与诱发作用,即内因的作用,如设备的功能、特性、强度、内部应力、内部缺陷、设计方法、安全系数、使用条件等。

2)引起设备与系统发生故障的破坏因素,如动作应力(质量、电流、电压、辐射能等),环境应力(温度、湿度、放射线、日照等),人为失误(设计、制造、装配、使用、操作、维修等的失误行为),以及时间的因素(环境等的时间变化、负荷周期、时间的劣化)等故障诱因。

2 基于潜在故障的电路板可靠性分析

2.1 电路板应力损伤模型

在国内外可靠性分析和失效分析技术研究成果中,已给出了部分应力损伤模型,如焊点的热疲劳模型、随机振动疲劳模型、电迁移和磨损等[4-6]。

2.1.1 焊点的热疲劳模型

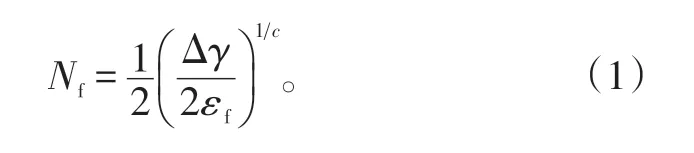

由于焊点周边各种材料的热膨胀系数不同,从而导致在热膨胀或收缩时所产生的热应变不匹配,并在应变不协调处产生应力集中,导致裂纹萌生和扩展。焊点的热疲劳模型有很多种,如基于应力的疲劳模型、基于应变的疲劳模型、基于能量的疲劳模型等,其中应用最广泛的是基于应变的Engelmaier模型[7]:

式(1)中:Nf为疲劳寿命(失效循环数);εf为材料常数,对于广泛采用的共晶焊料,εf=0.325;Δγ为剪切应变范围,由3部分组成,即

式(2)中:γe为弹性应变分量;γp为塑性应变分量;γc为蠕变应变分量。

对于简化的一阶疲劳模型,不同封装形式Δγ的表达式不同。c为与温度循环剖面相关的参数,

基于半经验法和能量疲劳的改进Engelmaier模型中,应变范围为[7]

式(4)中:C为激活能、温度和时间的函数;LD为对角距离;Δα为2种结构的热膨胀系数差;ΔT为温度变化,hS是焊点高度。

施加在焊点上的剪切应力[8]

式(5)中:F为剪切应力;L为长度;E是弹性模量;A为面积;h为厚度;G为剪切模量;a为焊盘边缘长度;下标1为元件,下标2为电路板;下标S为焊点;下标C为焊盘;下标b为电路板。

焊点耗散的拉伸能量为[9]

锡化铅基于能量的N50 疲劳周期的计算公式:Nf=(0.001 9⋅ΔW)-1。

SAC的N50 疲劳周期计算公式(Syed-Amkor模型):Nf=(0.000 606 1⋅ΔW)-1。

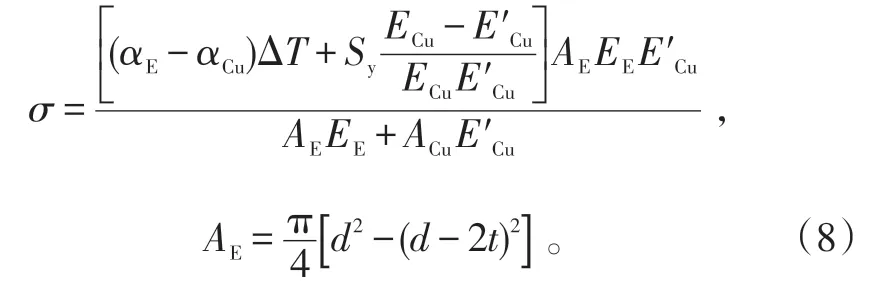

2.1.2 过孔的热疲劳模型

PCB在温度循环下,在Z轴承受的膨胀和收缩应力远高于X-Y方向,导致过孔中铜承受很大的应力。

当σ≤Sy时,施加的应力为:

当σ >Sy时,施加的应力为:

当σ≤Sy时,应变范围为

当σ >Sy时,应变范围为

校准常数为:

式(9)中:应力分布因子Kd(2.5~5.0);过孔和铜质量因子KQ(0~10)。

累计失效循环周期(疲劳寿命)方程为[10]

式(8)~(10)中:Sy为PTH 镀层材料的屈服强度;h为线路板厚度;d为PTH半径;t为镀层厚度;下标E为线路板相关参数;下标Cu为PTH 镀层相关参数;Df为PTH 镀层材料断裂应变;Su为PTH 镀层材料断裂强度。

2.1.3 电应力损伤模型研究

电迁移是半导体器件和IC的电极系统中最主要的失效机理。电迁移是由金属离子的扩散引起的。它有3种扩散形式:表面扩散、晶格扩散、晶界扩散。导致扩散的外力主要有:电子与金属离子动量交换和外电场产生的综合力、非平衡态离子浓度产生的扩散力、纵向压力梯度产生的机械应力以及温度梯度产生的热应力。这些应力的存在会导致离子流密度不连续从而产生电迁移。

除上述的外界应力外,电迁移还受到几何因素的影响。在大电流密度下,金属互连线上会产生机械应力梯度。同时,在低于电流密度的一定范围内,电迁移寿命随长度的增加而减小,超过此限度,长度变化对电迁移寿命的影响不大。此时,当线宽变得可以和晶粒大小相比拟甚至更小时,晶界扩散会减少且向晶格扩散和表面扩散转化。此外,转角、台阶、接触孔的存在都会加大局部的应力梯度从而加速电迁移现象的发生。电迁移失效物理模型建立了电路元器件的电迁移与流过金属的电流密度以及金属的几何尺寸、材料性能和温度分布的关系。

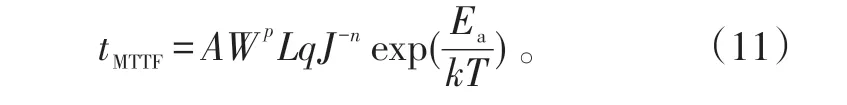

基本电迁移模型是针对直流电流应力,电迁移平均失效时间表示为

式(11)中:W、L分别为金属互连线的宽度和长度;J为直流电流密度;A、p、q 和n为经验常数;Ea为激活能;n的典型值为2。

只要确定了集成电路中每个互连线支路的几何尺寸和直流电流密度,即可根据式(11)求得该支路的电迁移平均寿命。集成电路电迁移模拟目前遇到的主要问题是如何快速而精确地确定电路中各点的有效电流密度。集成电路在正常工作状态下,各支路的电流密度不是均匀的,而是随时间呈周期性或非周期性的变化。在这种情况下,如果仍使用式(11)来估计电迁移寿命,必须将交变电流密度等效为一个平均的直流电流密度。最直接的方法是将交变电流密度的瞬态时间波形对时间求平均。目前开发的大多数VLSI可靠性模拟器(如BERT、RELY 和SPIDER 等)均采用这种方法。只要知道电路工作时各个输人端所加的电流波形,利用通用电路模拟器进行瞬态分析,可得到各个关键支路(主要是电源线、地线和主信号线)的电流波形,经平均后即求得电迁移寿命或失效率。

美国马里兰大学将直流与交流模型相结合即得到了通用的电迁移失效物理模型[11]:

式(12)中:m 和n为失效强度指数,在低电流密度时,m=n=1;在高电流密度时,m=n=3;C为与金属的几何尺寸和温度有关的参数;Ea为激活能,通过试验测得;k为波尔兹曼常数。

2.2 基于仿真的潜在故障分析

潜在故障分析主要是基于解析法或数值计算等方法,评估电子产品在所处的工作环境条件下的可靠性。马里兰大学CALCE中心基于印制线路板用的故障物理学方法开发了caclePWA 软件[11]。该软件提供了一个一体化的设计环境,在设计早期用于将可靠性、保障性、可生产性和任务费用相关联的各种要素纳入到电子系统设计中。该软件是用于电子组件设计和分析的一组集成工具,可用于设计复杂的多层印制线路板,包括如何选择和布置元器件,见图2。它还可用以确定在元器件连接处、外壳上和底层处的温度,计算元器件和系统的故障率,振动对元器件引线的影响,进行表而贴装元器件的热分析和机械分析及焊接接头疲劳分析。

图2 caclePWA软件输入输出Fig.2 Input and output of caclePWA software

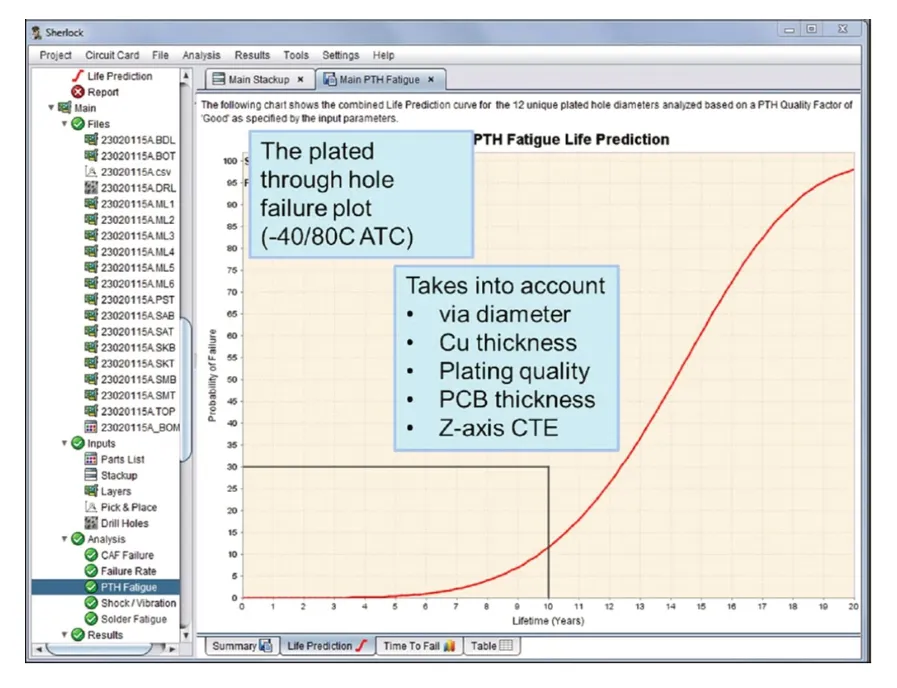

Sherlock是DfR Solutions设计的基于有限元分析的面向电路板可靠性分析计算机建模工具。它利用产品的环境数据,考虑各种常用失效机理,计算电路板的可靠性数据。利用该软件既可以确定产品的薄弱环节,以进行改进设计,又能为测试性设计等提供故障参数[8]。Sherlock 覆盖的故障机理包括焊点温度循环疲劳寿命、电路板过孔疲劳寿命、焊点振动寿命、焊点振动断裂寿命和ISO-26262功能安全FMEA分析等。其软件界面如图3所示。主要环境载荷参数设置如图4和图5所示。

图3 Sherlock软件建模参数输入Fig.3 Details required for sherlock modeling

图4 温度参数设置Fig.4 Thermal profiles

图5 随机振动参数设置Fig.5 Random vibe profiles

完成电路板物理参数输入和环境载荷设置后,进行有限元网格划分,运行仿真,得到各单元的故障概率曲线。图6为其中的过孔疲劳预测曲线。

图6 过孔疲劳预测曲线图Fig.6 PTH fatigue prediction curve

利用电路板各元件的故障概率曲线便可以完成整板的可靠性设计与分析,在其基础上可以进行电路板的测试性设计,进而可以实现分机、分系统、系统级的可靠性、测试性设计评估,而与测试性等研究成果的接口是下一步研究的重点和难点。

3 结束语

在装备生命周期的各阶段,其承受的环境载荷都可能对装备造成累积损伤,进而引发故障。从装备设计特性和寿命期环境应力分布及其相互作用角度来分析装备的故障更符合其未来实际使用情况。本文阐述了基于故障物理的电路板可靠性分析流程,介绍了电路板几种常用的故障物理模型;在引进软件应用的基础上,基于解析法或数值计算等方法,明确了潜在故障仿真思路,为装备早期可靠性设计、测试性设计与评价提供了可行的方法和依据。

[1]祝耀昌.可靠性故障物理技术及其应用[J].装备环境工程,2005,2(2):28-33.

ZHU YAOCHANG.Physical methods of reliability failure and its application[J].Equipment Environmental Engineering,2005,2(2):28-33.(in Chinese)

[2]PECHT M G.Predicting the reliability of electronic equipment[C]//Proceedings of the IEEE.1994:922-1004.

[3]李永红,曾晨晖.电子产品基于故障物理的可靠性设计优化方法研究[J].航空标准化与质量,2008(4):39-43.

LI YONGHONG,ZENG CHENHUI.Study on design for reliability optimization method for electronic product based on physics-of-failure[J].Aeronautic Standardization&Quality,2008(4):39-43.(in Chinese)

[4]DASGUPTA A,HU J M.Failure-mechanism model tutorials:(i)Excessive elastic deformation;(ii)Plastic deformation;(iii)Brittle fracture;(iv)Ductile fracture[J].IEEE Transactions on Reliability,1992,41(1-4):149-154;168-174;328-335;489-495.

[5]DAVE S STEINBERG.Vibration analysis for electronic equipment[M].3rd ed.New York:John Wiley &Sons,2000:28-39.

[6]DAVE S STEINBERG.Preventing thermal cycling and vibration failures in electronic equipment[M].New York:John Wiley&Sons,2001:71-82.

[7]ENGELMAIER W.Fatigue life of leadless chip carrier solder joints during power cycling[J].IEEE Transactions on Components,Hybrids,and Manufacturing Technology.1983,6(3):232-237.

[8]BLATTAU N,HILLMAN C.An engelmaier model for leadless ceramic chip devices with Pb-free solder[J].Journals of the Reliability Information Analysis Center,2007(1):6-11.

[9]CRAIG HILLMAN,NATHAN BLATTAU.Designing and qualifying chip-scale packages[J].Chip Scale Review,2012,16(6):32-35.

[10]ROUND R.Reliability evaluation of small diameter plated through holes in printed wiring boards,IPC-TR-579[R].1988.

[11]MICHAEL PECHT,JIE GU.Physics-of-failure-based prognostics for electronic products[J].Transactions of the Institute of Measurement and Control,2009,31(3):309-322.