低糖马尾藻果酱加工工艺的研究

陈亚静,王维民,李杰灵

(广东海洋大学食品科技学院,广东湛江524025)

传统的果酱生产是将果蔬和糖混合熬制成的一种凝胶状物质,含糖量高达60%~65%,对健康不利。低糖果酱是指含糖量在25%~50%的果酱制品,其原果风味浓郁,具有清爽的口感,可作为营养丰富的佐餐佳品和旅游方便食品,市场潜力巨大[1]。马尾藻(Sargassum siliquastrum)是褐藻中的一类海藻,属褐藻,墨角藻目、马尾藻科、马尾藻属。马尾藻含有丰富的膳食纤维、褐藻淀粉、海藻胶、褐藻糖胶、多酚、矿物质和维生素以及优质的高度不饱和脂肪酸和合理的必需氨基酸组成,矿质元素含量丰富,尤其是铁和锌含量高[2-4]。马尾藻褐藻糖胶具有降血脂功能[5]、抗肿瘤[6]、抗氧化[7]、调节免疫等作用。大部分马尾藻民间不能直接食用,只有小部分被用作饲料、海藻胶、饮料和医药工业的原料,每年约有70%以上马尾藻会自然腐烂,并对环境造成一定的危害。国内外对马尾藻的养殖、活性成分研究比较多。例如选育马尾藻建设人工藻礁,改善海域生态环境;以马尾藻为主要原料生产海藻饲料和海藻胶。而以马尾藻为主要原料的健康食品报道比较少,目前市场上很少有马尾藻食品的销售。本研究选用广东湛江硇洲岛海域盛产的硇洲马尾藻,经过清洗、打浆、熬制等工艺,加工成为马尾藻果酱,用感官分析分级实验中的模糊数学法[8]评判果酱品质,采用神经网络[9-11]优化果酱制作工艺,以期为工业生产和后续研究提供数据支撑。

1 材料与方法

1.1 材料与仪器

马尾藻 采于湛江市硇洲岛,经自来水清洗除杂,蒸馏水清洗,晾干,密封贮存备用;陈醋、白砂糖、柠檬酸、海藻酸钠、黄原胶、CaCl2均为食用级。

AW120型岛津托盘电子天平 日本岛津;KQ-500DB数控超声波清洗器 昆山市超声仪器有限公司;美国丹佛UB-7/10精密pH计 南京承正科学仪器有限公司;九阳电磁灶JYC-21FS37 山东济南市九阳股份有限公司;飞利浦二合一搅拌机HR2839 荷兰皇家飞利浦电子公司;WYT-4型手持糖量计 泉州万达实验仪器设备;NDJ-5S数字式粘度计 上海伦捷机电仪表有限公司。

1.2 低糖马尾藻果酱工艺流程

干马尾藻→除杂清冼→脱腥→打浆→配料→浓缩→装瓶→密封→杀菌→冷却→检验贴标→成品

表1 感官评定标准Table 1 The standards of sensory score

表2 1号实验所得果酱感官质量评判结果Table 2 The results of sensory evaluation about the No.1 experiment

1.3 操作要点

1.3.1 除杂清洗 去除马尾藻中杂质,蒸馏水浸泡10min,使其充分吸水膨胀,捞出沥干。原料吸水量为300%。

1.3.2 脱腥 沥干的马尾藻加入蒸馏水及0.26%醋酸浸泡20min,捞出沥干,用蒸馏水洗涤去除醋味。

1.3.3 打浆 为保证制品的口感细腻,打浆机筛孔孔径应控制在1.2~0.4mm左右。打浆后为黑褐色糊状液体。

1.3.4 配料准备 糖浆的配制:将砂糖加水煮沸溶化,配成70%~75%的浓糖液,经糖浆过滤器过滤(滤布为100目),去掉糖液中的杂质;柠檬酸液的配制:柠檬酸配成50%的溶液;品质改良剂:添加微量的CaCl2,少量60℃的温水搅拌溶解。

1.3.5 浓缩 果浆先入锅加热控制火候,使得酱体温度为(80±1)℃,将准备好的75%的热糖液分批次边搅拌边加入,以防烧焦,待浓缩接近终点时,加入柠檬酸和稳定剂,搅拌均匀,继续浓缩至可溶性固形物达 45%左右[12-13],立即装罐。

1.3.6 热罐装、密封 果酱出锅后应迅速装罐,酱体中心温度不低于80℃。密封使罐内形成一定的真空度。

1.3.7 杀菌、冷却 该果酱为酸性食品,常压杀菌即可。控制在100℃,40min为宜[14]。杀菌后采用分段冷却法迅速冷却至室温。杀菌后应迅速冷却至室温,取出擦干瓶身,检查有无破裂等异常现象,贴标签。

1.4 果酱感官质量的评价

共30人的感官评定小组,将果酱分为五个等级,上等(Ⅰ级),中上等(Ⅱ级),中等(Ⅲ级),中下等(Ⅳ级),下等(Ⅴ级)。85~100分为Ⅰ级,80~84为Ⅱ级,75~79为Ⅲ级,70~74为Ⅳ级,65~69为Ⅴ级。评定标准见表1。

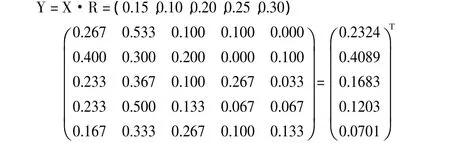

采用模糊综合评判法对所制得的果酱感官质量进行评定,因素集U={色泽与气味,凝胶性,涂抹性,质地,滋味},权重集 X={0.15,0.10,0.20,0.25,0.30}。评语集 V={Ⅰ,Ⅱ,Ⅲ,Ⅳ,Ⅴ}。第 i个因素的评价为Ri={ri1,ri2,…,rin},Ri为 U 的模糊子集,rin表示从因素i到该因素评判结果Vj的隶属度,以此类推可知其余因素的R集。在求出R和X后进行模糊变换:Y=X·R={y1,y2,y3,y4,y5},将等级区间分值的平均数组成分数矩阵,S={92.5,82,77,72,67},算出各个产品最终得分W:W=Y·S。

1.5 工艺优化

利用粘度计测量室温时果酱的粘度,低糖果酱的粘度控制在15~20Pa·s。结合感官评价的模糊综合评判结果与果酱的粘度值,分别对液料比、品质改良剂的选用及添加量、浓缩时间等进行单因素实验,结合感官评价和粘度测定的结果,选择低糖马尾藻果酱制作工艺的较佳条件。

1.6 理化指标测定

用NDJ-5S数字式粘度计4号转子,转速:12r·min-1,对果酱粘度进行测定;手持糖度仪测定可溶性固形物含量;凯氏定氮法测定蛋白质含量;索氏抽提测定脂肪含量;总糖含量测定采用蒽酮硫酸法;pH 计测定果酱的 pH[15]。

1.7 数据统计分析

每个实验重复3次,结果用平均值表示,并进行方差分析(p<0.01)。单因素实验采用Origin8.5软件进行单因素方差分析;神经网络分析采用JMP 7.0软件中的神经网络平台。

2 结果与分析

2.1 感官品质评定

以Box-Behnken设计中1号果酱为例,进行感官质量评价,并对结果进行归一化处理,结果见表2。

从计算结果可以看出,23.24%的人认为1号果酱为Ⅰ级,40.89%人认为是Ⅱ级,16.83%人认为是Ⅲ级,12.03%人认为是Ⅳ级,7.01%的人认为是Ⅴ级。则1号果酱的感官质量最终得分为:

W=Y·S=(0.2324,0.4089,0.1683,0.1203,0.0701)(92.5,82,77,72,67)T=81.3442

1号果酱感官评分为81.3442,取结果81.34,属于Ⅱ级,质量为中上等。

2.2 单因素实验结果

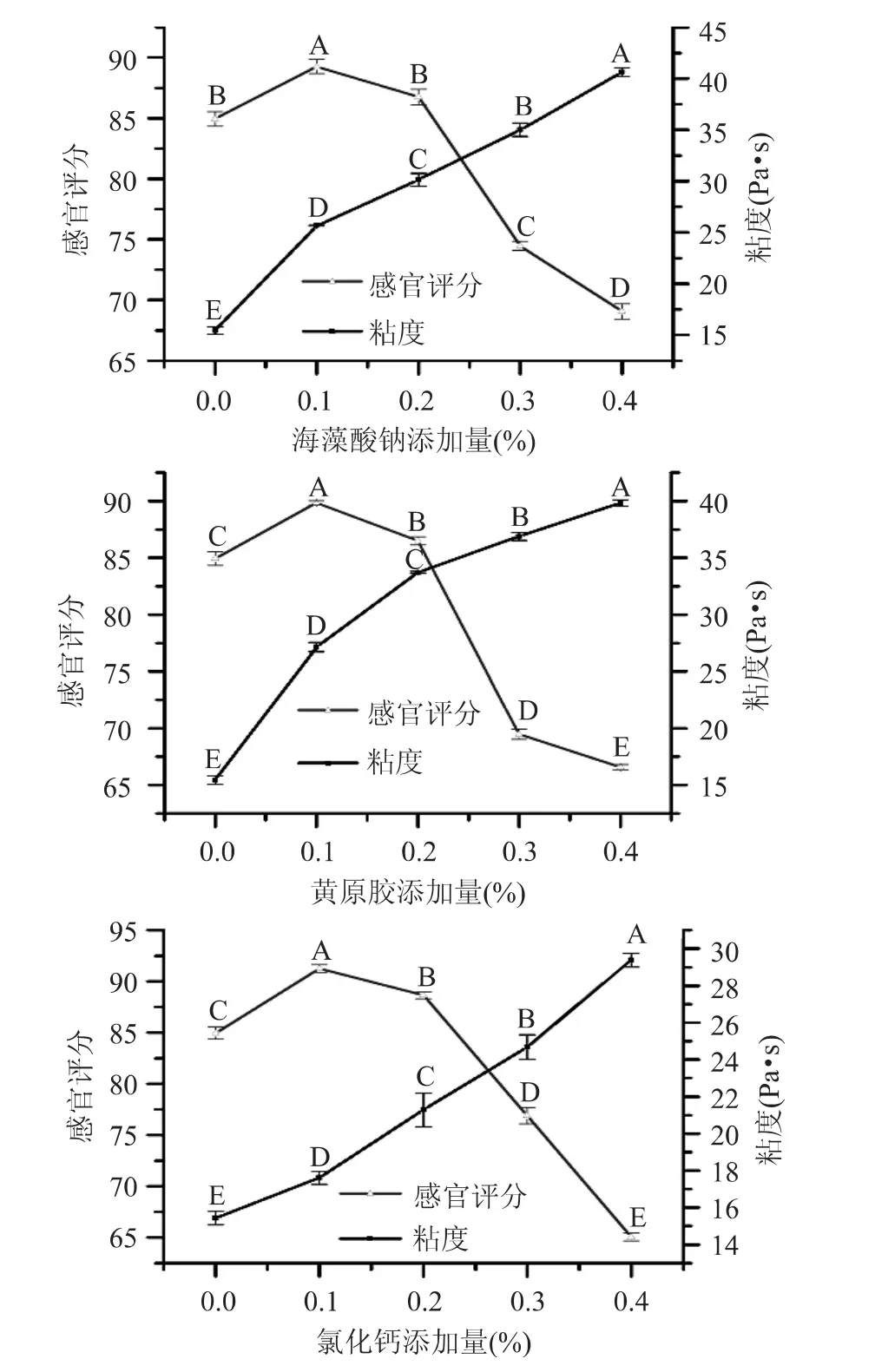

对果酱浓缩时间、打浆液料比、改良剂(海藻酸钠、黄原胶、CaCl2)的选择和用量实验分析见图 1~图3。

图1 浓缩时间对果酱的影响Fig.1 Effect of different concentration time on jam

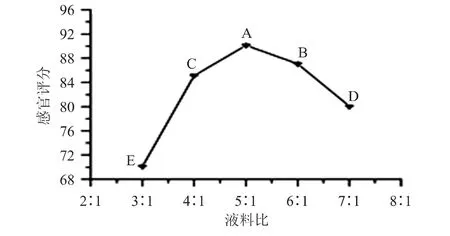

图2 打浆液料比对果酱的影响Fig.2 Effect of different ratio of water and material on jam

由图1~图3知,液料比、浓缩时间对产品的感官品质影响极显著(p<0.01);改良剂种类不同(海藻酸钠、黄原胶、CaCl2)对产品粘度的影响极显著(p<0.01),对产品的感官性品质影响差异不大(p=0.4184164>0.05);改良剂的浓度对产品的粘度和感官性质影响极显著(p<0.01)。由图1可知,浓缩时间延长,产品中可溶性固形物含量降低,形成良好的凝胶状态需要时间过长,会出现不同程度的烧焦现象,影响产品品质的同时增加成本,故浓缩时间以25min最佳。在图2中,随着打浆液料比的增大,果酱的感官总分先增大后减小,选择液料比为5∶1最佳。图3中,同一条件下,三种品质改良剂(海藻酸钠、黄原胶、CaCl2)都不添加,果酱较稀,口感不厚实,随着三者添加量的增加,感官评分先增大后减少,且均表现为增幅少减幅大,从感官评分可判断,在低糖的条件下,三者最佳添加量应控制在0.10%内,海藻酸钠和黄原胶的添加量在0.10%内对粘度影响较大,已达到25Pa·s,并且果酱口感粗糙,流动性差,涂抹性差。相比下,氯化钙添加量为0.10%时,果酱的感官品质最好,口感更厚实爽口,有较好的凝胶形态和涂抹性。

2.3 神经网络优化果酱配方参数

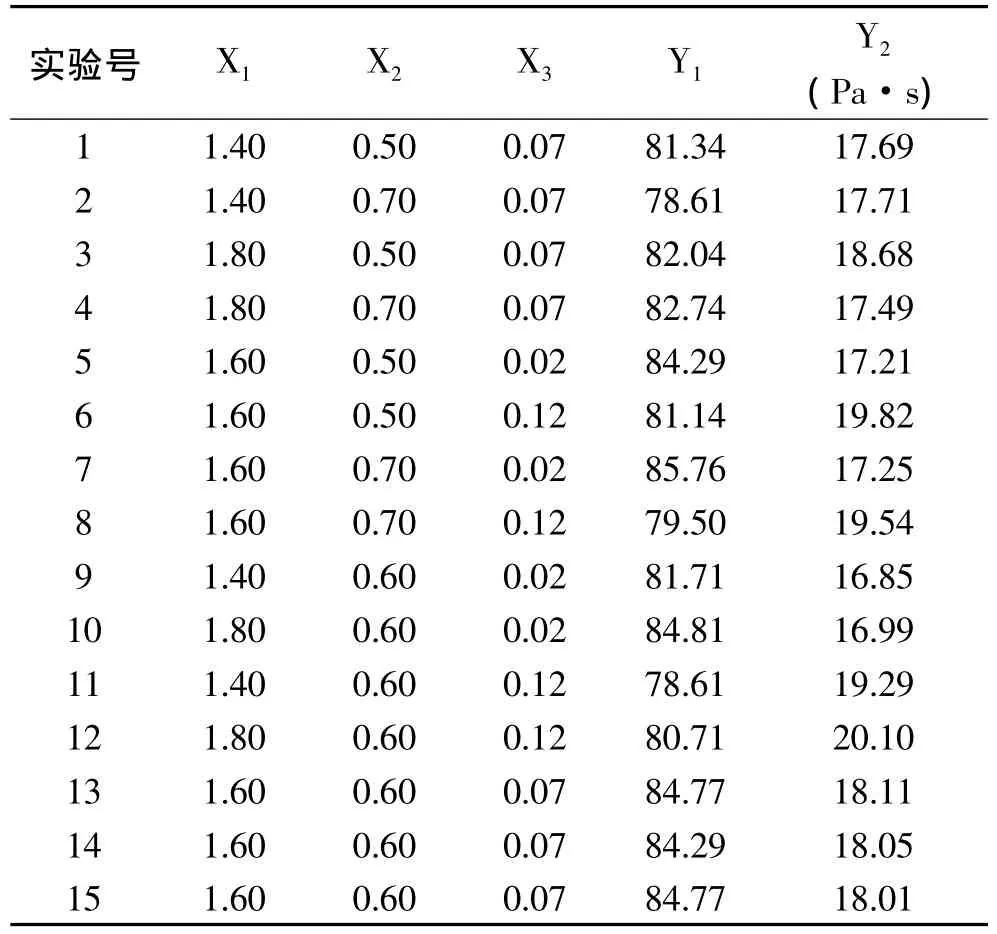

2.3.1 神经网络输入数据的采集 研究以感官评分Y1和果酱粘度值Y2作为响应值,考察糖料比、柠檬酸的添加量、CaCl2的添加量对其的影响。在单因素实验的基础上进行神经网络优化,采用Box-Behnken设计来确定人工神经网络优化需要输入的训练数据,因素水平见表3,实验方案与结果见表4。

图3 三种品质改良剂对果酱品质的影响Fig.3 Effect of three kinds of quality improver on jam

表3 因素水平表Table 3 Code value of the factors and levels

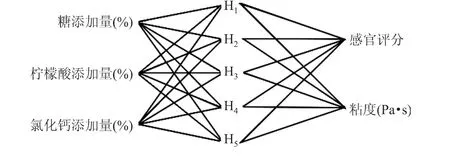

2.3.2 神经网络模型的建立 选择“K折叠”交叉验证法拟合变量的神经网络模型。经训练后选择3×5×2结果的单层神经网络(图4)。即输入三个神经元,分别代表糖料比(X1)、柠檬酸量(X2)、CaCl2量(X3);5个隐藏神经元;2个输出神经元,各代表感官评分(Y1)和果酱粘度值(Y2)。5个隐藏节点,过拟合罚项0.001,历程数16,最大迭代数50,收敛准则0.00001,交叉验证组数K为5。执行拟合迭代过程,决定系数R2分别为0.9980、0.9996,说明该结构的三层神经网络模型能较好地预测果酱品质。

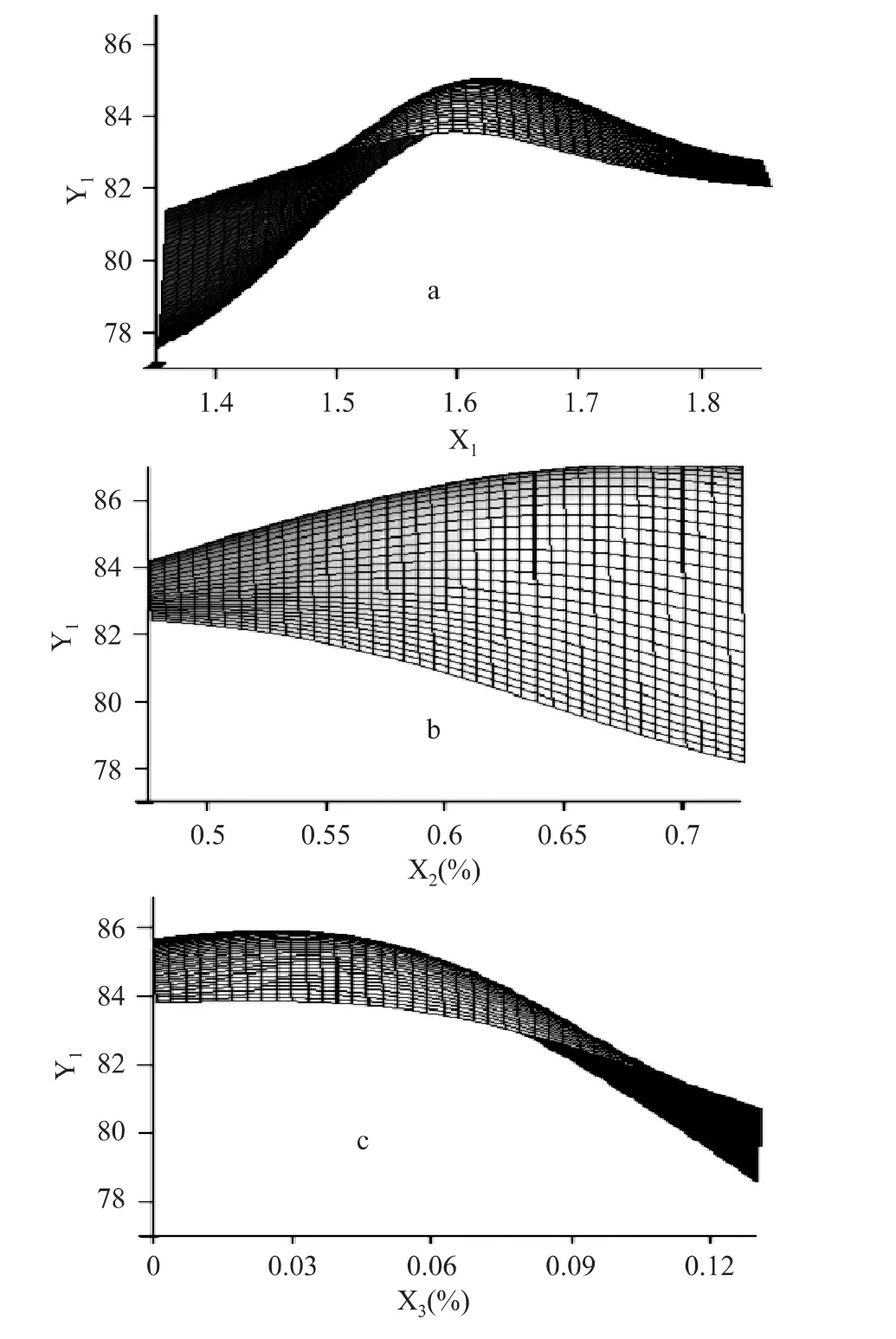

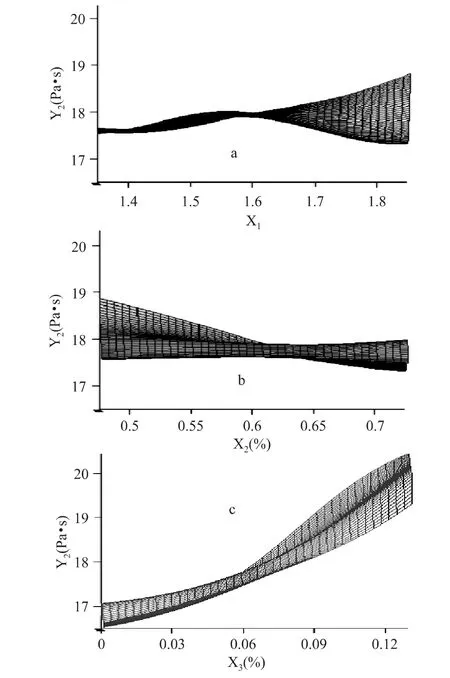

2.3.3 神经网络模型的优化与分析 糖料比(X1)、柠檬酸添加量(X2)和CaCl2添加量(X3)对果酱的感官评分和粘度的影响,可利用JMP软件中的三维图来进行说明。见图5、图6。

表4 实验设计及结果Table 4 Experiment design and results

图4 神经网络结构图Fig.4 Structure of artificial neural network

由图5a可知,在同量CaCl2和少量柠檬酸的条件下,随着糖料比的增加,感官评分缓慢上升再缓慢下降(见曲面上边界)。在图5b中,糖量低时,柠檬酸的添加量增加,感官评分下降(见曲面下边界),可能是果酱糖酸比小,加入糖之后糖酸比变大,接近口腔最适值;当柠檬酸量较大时,糖量增加,感官评分迅速上升再缓慢下降(见曲面下边界),可能开始时果酱过酸,当糖加入时,使得糖酸比迅速上升然后接近最适值,滋味最佳,继续加入糖,糖酸比逐渐增大,超过最适糖酸比值,口感降低。图5c中,随着CaCl2添加量增加,感官评分下降,这与CaCl2的涩味和果酱的粘度变化有关。

图6a中,加入同量的CaCl2和少量柠檬酸时,糖料比(X1)增大,粘度值在增大(见曲面上边界),柠檬酸含量较高时,粘度先增大后减小(见曲面下边界);图6b中,加入同量的CaCl2和少量糖时,柠檬酸添加量(X2)对粘度的变化影响很小,糖含量高时,柠檬酸的添加量增加,粘度稍下降;可能由于蔗糖在柠檬酸作用下水解。图6c中,CaCl2添加量(X3)对粘度影响显著,随着添加量的增加,粘度迅速增加,这是由于马尾藻原料中的海藻酸钠与Ca2+凝胶作用所致。

2.3.4 低糖马尾藻果酱制作工艺参数的确定 在JMP软件神经网络预测刻划器(图7)中,可以读出,糖料比为1.695∶1、柠檬酸为0.663%、CaCl2为0.02%时,感官评分最高为87.01,粘度值为17.22Pa·s。低糖果酱的粘度一般控制在15~20Pa·s范围内,在以上三个因素的变化范围内粘度符合要求。但随着CaCl2添加量(X3)的变化,感官评分和粘度变化的趋势相反,所以CaCl2添加量选择0.02%;糖料比增大,感官评分先增大后减小,所以选择糖料比为(1.69±0.01)∶1,柠檬酸添加量为0.65%~0.70%。

图5 糖料比(X1)、柠檬酸添加量(X2)和CaCl2添加量(X3)对果酱感官评分(Y1)的影响Fig.5 Effect of ratio of sugar and material(X1),amount of citric acid(X2)and CaCl2on sensory index(Y1)

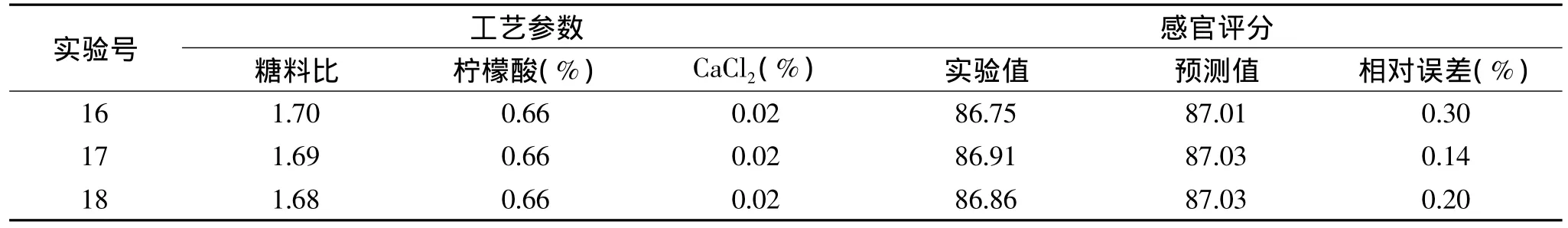

2.3.5 神经网络模型的验证 为了验证建立的神经网络模型是否符合实际情况,选取3组新的因素水平组合数据测试该神经网络模型。以3组实验数据为验证输入,利用建立好的神经网络模型对结果进行预测,然后与实验结果进行比较和检验,以检验人工神经网络预测的准确性和稳定性,结果见表5。

从表5可知,建立的神经网络模型具有较好的预测能力,能较为准确地预测感官品质,预测值与实验值的相对误差较小,因此可利用该神经网络对果酱制作工艺进行预测分析。

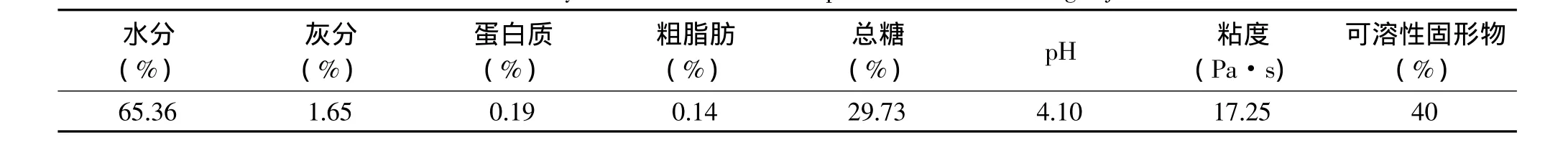

2.4 理化指标

低糖马尾藻果酱理化指标的检测结果见表6。

3 结论

结合单因素实验与感官评分,低糖马尾藻果酱制作时的工艺条件为:打浆时加水量为马尾藻重量的5倍、浓缩时间为25min,品质改良剂选择CaCl2。采用模糊数学综合评判法进行感官评价减少了人的主观因素的影响,使评判结果更为准确、科学和有效。借助JMP软件的神经网络平台,建立了低糖马尾藻果酱配方的工艺参数:糖料比(1.69±0.01)∶1、柠檬酸添加量为0.65%~0.70%、CaCl2添加量为0.02%,得到的产品总糖含量为29.73%,可溶性固形物含量为40%。

表5 神经网络模型的预测值与实验值的比较Table 5 Comparison of predicted values and experimental values of artificial neural network

表6 低糖马尾藻果酱的理化成分Table 6 Physical and chemical compositions of the low sugar jam

图6 糖料比(X1)、柠檬酸添加量(X2)和CaCl2添加量(X3)对果酱粘度(Y2)的影响Fig.6 Effect of ratio of sugar and material(X1),amount of citric acid(X2)and CaCl2on viscosity(Y2)

图7 神经网络预测刻画图Fig.7 Prediction plot of artificial neural network

[1]赵佳奇,鲁周民,焦文月,等.低糖红枣果酱加工工艺研究[J].西北农林科技大学学报:自然科学版,2012,40(1):55-60.

[2]谌素华,王维民.亨氏马尾藻化学成分分析及其营养学评价[J].食品研究与开发,2010,31(5):154-156.

[3]王博,黄和,熊皓平,等.硇洲马尾藻的营养成分分析与评价[J].食品研究与开发,2010,31(10):195-197.

[4]欧阳小琨,郭红烨.微波辅助提取鼠尾藻多酚及抗氧化活性研究[J].中国民族民间医药,2010,15:19-21.

[5]谌素华,王维民.马尾藻岩藻聚糖硫酸酯纯化及降血脂功能研究[J].食品与发酵工业,2010,36(5):28-31.

[6]李春莲.低分子量亨氏马尾藻岩藻聚糖硫酸酯的制备及抗肿瘤活性研究[D].湛江:广东海洋大学,2011.

[7]刘承颖,王维民.半叶马尾藻中岩藻聚糖硫酸酯的提取纯化及抗氧化研究[J].食品研究与开发,2008,29(11):71-75.

[8]伍亚华,许晖,石亚中,等.基于模糊综合评判法的低糖宣木瓜果酱制作工艺研究[J].食品工业科技,2012,33(12):269-271.

[9]郑惠娜,章超桦,秦小明,等.人工神经网络在食品生物工程中的应用[J].食品工程,2012(1):16-19.

[10]张良,刘书成.神经网络优化牡蛎的高密度CO2杀菌工艺[J].农业工程学报,2011,27(12):369-373.

[11]Liu H L,Yang F C,Lin H Y,et al.Artificial neural network to predict the growth of the indigenous acidthiobacillus thiooxidans[J].Chemical Engineering Journal,2008,137:231-237.

[12]崔志强.低糖果酱开发现状与工艺要点研究[J].食品研究与开发,2005,26(4):38-47.

[13]邹宇晓,吴娱明,施英,等.低糖桑椹红枣营养果酱的研制[J].现代食品科技,2008,24(11):1130-1132.

[14]曾晓房,黄蔚萍,刘宏锋,等.HACCP在低糖果酱制品生产中的应用[J].中国调味品,2010,3(35):107-113.

[15]王启军,吴晓萍,张水华.食品分析实验[M].第二版.北京:化学工业出版社,2010.

——拟披针叶马尾藻潭门变种的形态鉴定及系统进化分析