小模数滚齿机的数控改型设计

吕建平

(南京第二机床厂有限公司,江苏南京210019)

0 引言

仪表、机械、电子、电动工具等行业对小模数齿轮的加工精度和效率的要求越来越高,但普通小模数滚齿机很难达到这一要求,因为高精度小模数齿轮的加工目前仍采用滚齿机展成法滚切加工。尽管小模数齿轮加工的设备体积很小,但根据加工的要求其整体结构的传动系统一点不会比大型齿轮机床差,且要求的高速传动更给制造带来很大难度,就是专业的齿轮机床生产厂家在一些关键零件的制造上往往也很难有效控制精度,加上极高的装配要求,普通的滚齿机切削精度几乎达不到现标准的6级精度[2],由于机床体积小,传动链长,结构复杂,给维修带来极大的不便,拆装之后也很难在用户现场调整恢复精度。

随着数控技术不断进步,滚齿机使用的数控系统不断以崭新的面貌问世,用电子齿轮箱和伺服系统取代原来的机械传动链,使得这种滚齿机的制造简单化、批量化成为可能,也有效地提高了加工精度和效率,满足用户的需求。

1 数控滚齿机解决问题的思路

以一种普通的小模数滚齿机为例,该滚齿机可以加工模数为1.5mm,最大直径为58mm,最大螺旋角为45°的齿轮,滚齿机主轴的转速可达2350r/min。其传动原理简图如图1。

图1 传动原理简图

从传动原理简图看,主电动机1经过减速机构2,一路经万向连轴节8,一对螺旋伞齿轮,一对减速齿轮将动力传到刀轴9,另一路经差动、分齿机构3将动力传到换向变速机构4,再经滑座轴向进给机构5滑座快慢速转换机构6将动力传到滑座;差动分齿机构3分出动力传到工作台蜗轮副7,带动整个传动链按照预先计算并调整好的进给速度,进行展成滚切运动。在这一系列的传动机构中,有38只齿轮,一对皮带轮,一个差动包,一个离合器,一个万向联轴节,两对蜗轮副在工作,机床出厂配备的齿轮多达207个。

同时液压系统辅助完成:滑座径向进给运动的驱动(这个驱动机构还带有较复杂的微量进给定位装置)实现完整的加工动作。

该滚齿机传动结构,存在以下缺点:

1)传动链很长也很复杂,传动精度因刚性不足而降低,造成加工精度下降;

2)工作台蜗轮副制作要求精度高,现行加工方式难以保证零件精度,从而直接影响到被加工工件精度;

3)限于该机床结构必须使用万向连轴节机构,从而影响动力传递精度;

4)内部空间小,传动支撑多用滑动结构,零件精度和装配要求高;

5)结构紧凑,机械、液压装置交错,难以维修。

主传动链上的万向联轴节8直接影响了刀具主轴的动力传递精度和刚性;工作台下一对蜗轮副7(i=1∶5,蜗轮30齿,蜗杆为6头)又是加工的难点,按照现有的加工设备和制造水平,几乎无法加工出4级精度的蜗轮副[3];刀架和工作台的精度会直接反映在被加工工件上。传动链上所有齿轮都采用磨齿工艺,势必大大增加了成本。如果不磨齿,不仅影响传动精度,运行噪声也很大。

在长串的传动链中,各部件的传动齿轮精度、轴套配合间隙,衔接环节的刚性甚至分齿挂轮都对被加工齿轮的精度产生影响。因为主传动的高速运行,整个传动链都在高速运行,润滑一旦出现问题,立即引起其中零部件损坏,造成机床故障。

针对以上问题,采用数控方式首先可以缩短传动链,在简化传动系统的同时,提高零部件加工精度或改变结构形式,进一步解决刀架、工作台两大关键部件的传动刚性和精度,就能有效克服普通滚齿机的缺点。

2 数控改型设计的效果

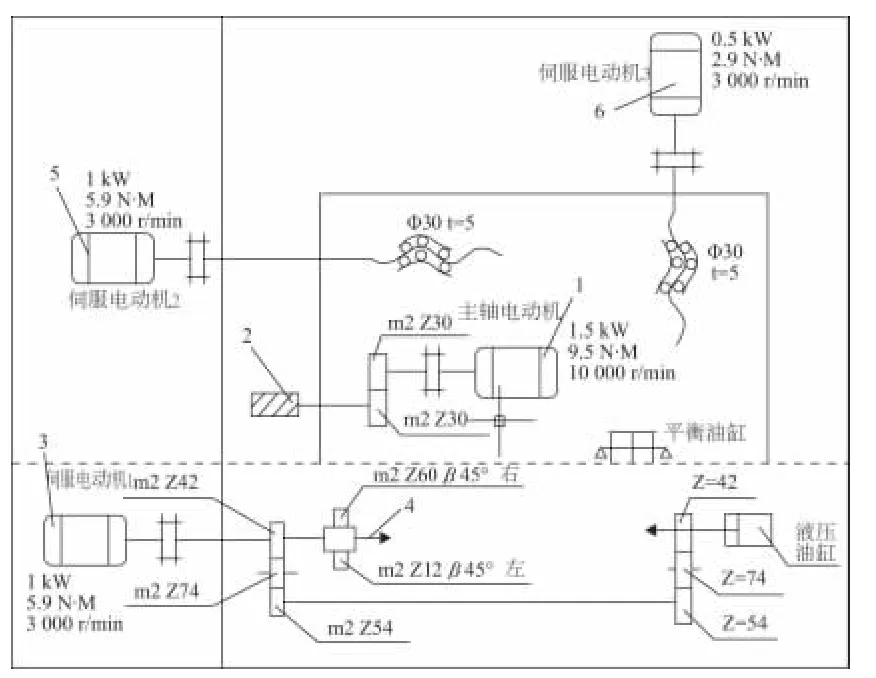

采用4轴数控方式,刀架驱动和工作台驱动采用电子齿轮箱,不失为性价比最好的选择。数控改型设计的传动原理如图2所示。

主轴电动机1仅通过一对(30/30)的齿轮,直接将动力传到刀具主轴2上;伺服电动机1通过一对轴交角90°(12/60)的齿轮连接到工作台4上;伺服电动机2和伺服电动机3均通过滚珠丝杆直接驱动刀架滑座在滚切运动中的轴向和径向两个方向的进给。相应的液压系统改变如图3所示。

液压系统主要只执行刀架滑座运行的平衡和工件夹紧两个功能,同时留有供用户备选的上下料以及工件去毛刺功能动力口。

比较上述普通和数控两种传动方式,可见:

图2 数控改型传动原理图

图3 液压原理图

1)刀架部件数控改型后传动链上取消了原来的万向连轴节和一对螺旋伞齿轮,只留下一组齿数比为30/30的圆柱齿轮,使得刀架的传动精度和刚性大幅提高;

2)工作台部件将原有的蜗轮副变为一对90°轴交角的齿轮,其传动比仍为1∶5,经过磨齿,这一对齿轮的精度可达4级精度[4],保证了工作台的运动精度;

3)伺服电动机都是直接驱动相关部件运动,原有的减速机构、差动分齿机构、换向变速机构、滑座轴向进给机构、滑座快慢速转换机构都被取消,机床的传动刚性自然大大提高;

4)机床各部件运动精度保证应归功于数控系统的精确控制,尤其是数控系统中的电子齿轮箱,其精确的分齿控制确保了机床刀架和工作台严格按照要求的比例转速运行,从而使加工出的工件精度可达5级[2];

5)由于伺服电动机的大速比调节驱动,传动结构也相应调整,原来刀架滑座轴向进给的快慢速运动分别由主传动分支和一个电动机切换驱动,现在的伺服电动机2取代了这两部分,承担了滑座轴向进给和快速移动;

6)伺服电动机3取代了原液压系统中复杂的微量调节机构和驱动油缸,变固定移动速度为可调节的进给和快速移动速度;

7)为了保证切削的平稳性,将原有刀架平衡油缸改为平衡阀加增压油缸系统,使该部分运行阻尼随时可调,以适应不同零件的切削都达到满意的效果;

8)液压系统(包括驱动油缸)也比原来大大简化,其作用主要只平衡刀架切削力和尾架夹紧工件。并将原有去毛刺液压动力改为用户可选配置(即标准机床不带有该功能,用户需要可作为附件供给,减少不需要该功能用户的负担)。

9)机械结构的简化,不仅使制造便利易行,而且多出的空间可以对机床的箱体刚性进行进一步优化设计,还给维修装拆带来便利。

10)原来的滑动支撑基本改为滚动支撑,使加工、装配都变得容易,润滑充分,减少了传动故障的可能性。

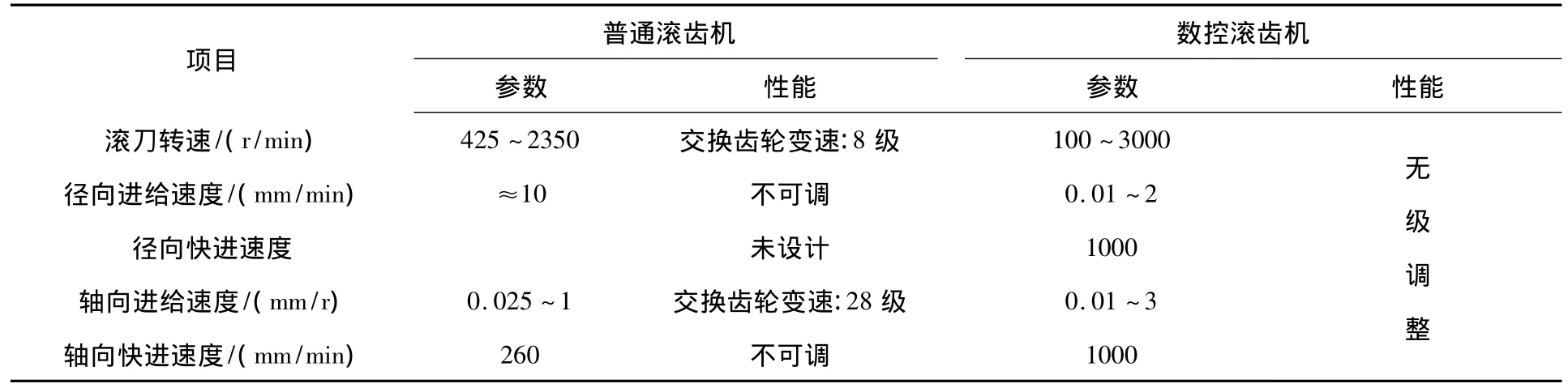

原来普通滚齿机,经数控改型设计制造后,加工的齿轮精度稳定提高,由于可调节的范围加大,加工参数可以更接近实际加工所需的要求,效率也有所提高。机床主要参数对比见表1。

表1 普通滚齿机与数控滚齿机参数对比

可见无论是性能参数范围还是快速运行速度都有了进一步的改善提高。

3 结语

对比普通型和数控改型设计的滚齿机,基本可加工齿轮规格参数都不发生变化,也就是说机床的基本性能都很好的保持原有水平,但主轴转速可以提高到3000r/min(主轴电动机转速可达10000r/min),且为很精准的无级调速;值得一提的是:滑座两个方向运动驱动轴改为数控方式,可调节范围加大并变为无级调速,当滑座径向进给运动和轴向进给运动连动时,可以加工鼓型齿和小锥度齿轮,使机床增加了新的功能。操作界面为参数输入方式,很方便的输入需要的加工参数就可以进行切削,并可以保存多种零件加工程序,以后的加工只要调出存储的程序即可,节省了大量的机床调整劳动量和出错率。数控滚齿机极大地简单了零件制造及装配调试过程,克服了普通滚齿机因零件的先天不足,装配切削调整繁杂,重复劳动量大的弊病。

另外,机床的可靠性大幅提高,维修量极少,即使检修拆装也很方便。进而在数控系统中配置远程监控后,随时可掌控机床的运行状态,及时发现问题,提出解决方案,最大限度降低用户因软故障带来的停机、加工件报废的甚至损坏机床的后果,提高经济效益。

[1]徐灏,等.机械设计手册[S].北京:机械工业出版社,1991.

[2]GB/T2363-1990 小模数渐开线齿轮精度[S].国家现行标准 1991.10.1.实施.

[3]GB100089-88:圆柱蜗杆、蜗轮精度[S].国家标准 1990年起执行.

[4]GB/T13924-2008:渐开线圆柱齿轮精度[S].现行国家齿轮精度检测标准.

[5]FANUC公司数控系统、伺服电机手册[S].日本FANUC株式会社的数控系统和伺服电机的样本.