颤振冷挤压降载机理与仿真研究*

季超平,董明飞,王志恒,鲍官军,杨庆华

(浙江工业大学 特种装备制造与先进加工技术教育部浙江省重点实验室,浙江 杭州 310032)

0 引 言

冷挤压成形是在室温下,将冷态的金属毛坯放入具有各种形状型腔的模具中,通过对毛坯施加大的压力与一定的挤压速度,致使金属发生塑性流动达到所需形状的一种成形方法[1-2]。冷挤压加工不像传统切削成形那样会在加工过程中产生大量的材料浪费,是一种少无切屑的净成形加工方法。与传统成形方式相比,冷挤压加工方法具有“高效、优质、低消耗、低成本”等优点,广泛应用于汽车、军工、航空航天、日用五金等各行业。在现今浓厚的零件制造业国际化气氛以及日益剧烈的产品价格市场竞争的背景下,一个国家的冷挤压加工技术水平,是该国家的汽车工业水平、工业化水平及现代化水平的一种重要标志和反映[3]。

但是现有的冷挤压技术存在的几个明显问题也需亟待解决[4-6]:

(1)成形抗力巨大。在冷态下,金属材料存在极高的变形抗力与流动应力,而通过冷挤压成形的零件大多是重要的承力件;加之对于形状复杂的挤压件,在成形填充过程中,特别是最终成形阶段,其变形抗力往往有一个阶越式的上升。

(2)成形设备要求高。冷挤压零件成形存在巨大的成形压力,需要大吨位、高强度、高刚度、高精度的重型压力机。

(3)模具寿命低。由于毛坯处于三向压应力的作用下,变形抗力大,冷挤压模具要有足够的承载能力、耐磨性和冲击韧性。

解决这些难题的有效方法之一是引入振动技术[7-8]。

振动是存在于物质世界一种基本运动形式。近些年,利用振动原理来工作的振动机械也得到了迅速发展和较为广泛应用。振动加工是在对金属材料引入振动的一种新的成形加工工艺,通过对被加工金属材料施加一定频率、振幅以及一定方向的振动激励,使材料在振动激励下发生塑性变形[9-10]。在振动激励下,可以大幅度降低金属塑性成形加工过程中的材料变形抗力[11-13]。

本研究将颤振应用于万向节轴套的冷挤压工艺,重点分析讨论其降低变形抗力和成形力的基本原理,并应用有限元方法进行没有振动和电液颤振两种模式下的轴套零件加工过程中的行程-载荷和模具磨损量的比较分析,以此来证明颤振技术的引入能够降低冷挤压过程中的变形抗力,进而改善模具寿命,降低设备吨位。

1 传统挤压成形挤压力模型

本研究的对象是万向节轴套,其零件尺寸及毛坯如图1所示。采用正挤压形式,其模具结构图如图2所示。

冷挤压的挤压力是模具设计基础,挤压力理论公式繁多、复杂,计算结果相差也较大,实际工程应用多采用经验性数据及公式计算。在一般挤压试验中,计算挤压力P(kN)公式采用通式:

式中:c—安全系数;p—单位挤压力,MPa;F—挤压作用投影面积,mm2。

本研究针对轴套零件采用正挤压形式进行挤压,正挤压件挤压力为稳定变形阶段挤压力,采用主应力法求解单位挤压力。正挤压轴套变形区域如图3所示,区域1和3分别是出口部分和直筒部分,该部分不产生塑性变形,只作刚性平移,区域2是镦挤部分为塑性变形区域。

图1 挤压件与毛坯

图2 轴套挤压模具结构图

图3 正挤压轴套变形区域

1.1 出口部分

出口部分为圆环形,不再发生塑性变形,但是金属从塑性区域进入该区域时,会在径向发生弹性涨大,会受到凹模模口径向压应力σp1作用,而σp1最大值要小于金属变形抗力σ,金属坯料在接触表面上的摩擦应力为:

式中:f—摩擦因数。

在出口部分取出一个高度为dz微小单元体,应力分布情况如图4所示。根据圆柱坐标单元体应力状态,则Z方向所列出的平衡方程为:

取σp1=σ,则式(3)可简化为:

通过积分运算得:

在凹模工作带以下,当z=0时,坯料处于无约束自由状态,此时,σz=0。那么可得式(5)中C=0。则有:

金属流入工作带,即z=h时,应力为:

因此,作用于模口处单位挤压力为:

将p1代入式(1)所得出口部分挤压力P1为:

挤压力安全系数c一般取值1.5[14],模具与材料均为钢材,摩擦系数0.12,而变形抗力的大小,不仅取决于材料流动应力,并且还与塑性成形时应力状态、摩擦、变形体相对尺寸变形速度和变形温度等有关。在冷挤压中,20Cr变形抗力取值σ=540 MPa,代入式(9),可得:

1.2 镦挤部分

图3中镦粗挤压部分成形高度为h2,该部分挤压力产生于金属坯料进入稳定变形阶段,即塑性变形区域被镦挤的阶段。处于下凸模上边受压缩圆柱体单位挤压力为p2,则单位挤压力为:

式中:f—接触面上的摩擦系数。

此处选取h2=d/3,代入式(11),得:

则,该部分镦挤所需的力为:

代入c、σ、f、D、d参数,可得:

1.3 挤压筒部分

正挤压时,金属材料处于弹性压缩的状态,不产生塑性变形,只作刚性的平移,受很大的凹模正应力σn。因此,可用下式作为挤压筒部分单位挤压力计算式:

则挤压筒部分挤压力为:

其中,h3=h0-h2=2.7 mm。

代入数据,计算得:

整个万向节轴套在传统正挤压下成形的挤压力为:

2 颤振激励下冷挤压成形降载机理分析

本研究通过将颤振工艺引入传统冷挤压成形,并起到降载效用,从表面效应分析振动降载原因可以归结为:①模具与工件之间的瞬间分离,工件内应力瞬间得到释放;②促使润滑剂易于进入工件与模具接触面,改善润滑条件减小摩擦;③模具在一定频率振动激励下,使得在振动周期内的一定时间模具与材料摩擦矢量反向,使原本阻碍金属流动的摩擦阻力变成摩擦动力。

施加于凹模的颤振激励信号为:V(t)=2πfa⋅sin(2πft),施振方向与冷挤压模具冲头运动方向共线,在轴向振动激励下模具和坯料模型如图5所示。

图5 振动激励下模具与坯料模型

Vs—坯料滑移速度,对于在挤压筒部分,由于坯料做刚性移动,该速度是一个恒定值,即等于冲头速度;F—摩擦力。

传统冷挤压过程中凹模固定不动,即V(t)=0,摩擦力F方向始终作为阻碍金属运动的阻力,方向始终与Vs3相反。施加振动之后,加工周期内V(t)≥Vs3,则摩擦力F发生反向,那么反向的F变成促进金属流动的动力,取凹模振动速度达到冲头速度Vs3时间为ts3,那么ts3由下式确定:

取冲头运动方向作为正方向,冲头以及凹模速度变化及引起摩擦力方向改变的情况如图6所示。从V(t)表达式可知,V(t)max=2πfa,本研究将在无振动激励下的摩擦力设为F0。

图6 冲头及模具速度和摩擦力关系

在V(t)≤Vs3阶段,摩擦力所提供的仍然是摩擦阻力,摩擦力方向与坯料流动方向相反,与非振动激励挤压摩擦状态相同。在V(t)≥Vs3阶段,摩擦力发生了反向,摩擦力不再是作为阻碍金属流动的阻力,而是促进金属流动的动力。

从平均摩擦力角度考虑,在整个周期中,V(t)≥Vs3阶段所产生的动力和V(t)≤Vs3阶段所产生的阻力相互抵消,那么在整个周期中,振动激励下平均摩擦力Fs3可以由下式计算:

设定一个速度比例参数λ,那么:

从式(21)可知,λ的大小取决于Vs3,以及施振参数f和a,通用冷挤压液压机挤压工作时速度一般为5 mm/s~20 mm/s。用于振动激励实验的施振参数可调范围广,那么f和a的值越大,即高频大振幅,在这样条件下λ值可以降到很低,那么式(20)中平均摩擦力Fs3值越小。

3 轴套零件颤振冷挤压成形仿真分析

仿真分析过程中模具和坯料间摩擦类型采用剪切摩擦模型,摩擦因数为剪切摩擦系数0.12,设置热传导系数11,初始温度设为20℃(即室温),凸模挤压速度为12 mm/s。考虑到冷挤压中温度对坯料的影响,本研究采用热力耦合分析。

3.1 行程-载荷比较分析

通过对凹模施加100 Hz频率0.03 mm振幅的周期性颤振激励下的行程-载荷曲线如图7(a)所示。整个成形阶段可以分成3个阶段:OA阶段是在成形初期;AB阶段是成形稳定阶段;BC阶段,载荷值有一个较为明显的下降趋势。整个成形过程中,最大载荷值出现在冲头下行行程为5.83 mm处,其值为24.06 t,对应成形轴套零件载荷值为192.48 t,最终成形载荷值为21.40 t,对应实际成形整个万向节轴套零件载荷值为171.2 t。

两种冷挤压工艺下冲头所受载荷值比较图如图7(b)所示。①在成形初期OA阶段,两者载荷曲线基本重合,这段期间坯料主要变形方式为镦粗预成型,坯料所受外摩擦影响较小,表现为对载荷值影响不大;②在进入AB稳定变形区后,材料流过模口,此时摩擦的降低对载荷值影响较为明显,较无振动激励情况下,载荷值开始下降;③当进入成形终了的BC阶段,振动激励情况下载荷继续降低。

对比两种成形工艺可知,整个成形过程中,整个零件最大成形压力下降17.4 t,下降率为8.3%,最终成形压力下降19.2 t,下降率约为10.1%。

图7 行程-载荷

3.2 模具磨损量比较分析

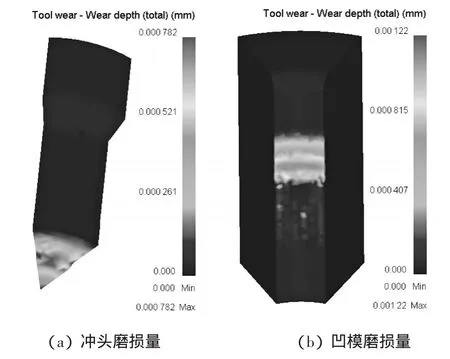

无振动激励冷挤压过程模具磨损量如图8所示。冲头最大磨损出现在底部与材料接触地方,单次最大磨损量为0.000 782 mm。凹模最大磨损量在模口坯料成形处,最大磨损量为0.001 22 mm。

振动激励下挤压成形过程模具单次磨损如图9所示。冲头单次最大磨损量为0.000 722 mm,位于冲头台阶处,凹模单次最大磨损量为0.001 33 mm,位于模口处。相比于如图8所示的传统无振动激励成形,振动激励下冲头磨损量较无振动激励成形小,但凹模磨损量变大。由此可见,颤振激励方式可以降低冲头的磨损,增加其寿命;但是由于激励施加于凹模,凹模受载较大且形式复杂,造成凹模磨损量有所增加。

图8 模具单次挤压磨损量

图9 振动激励下模具单次挤压磨损量

4 结束语

基于振动技术的冷挤压对于降低模具和坯料的摩擦、模具的磨损(尤其是降低冷挤压设备的吨位)从而达到节能降耗的目的方面具有重要作用。本研究着重讨论了颤振技术应用于冷挤压过程的降载机理,并以汽车万向节轴套零件为对象,通过冷挤压力的理论分析计算,应用Deform-3D有限元分析方法,证明了引入颤振激励将显著降低冷挤压过程的变形抗力,并在一定条件下改善模具受载状况。理论和仿真分析结果表明:

(1)100 Hz频率0.03 mm振幅的周期性颤振激励下,万向节轴套零件的冷挤压过程最大成形压力下降8.3%,最终成形压力下降10.1%;

(2)相比于无振动激励成形,振动激励下冲头磨损量下降,但凹模磨损量有所增大,这主要是由于颤振激励直接施加于凹模的缘故。

(References):

[1] ALTAN T,NGAILE G,SHEN Gang-shu.Cold and Hot Forging:Fundamentals and Applications[M].ASM International,2005.

[2] 梁瑜轩,黎向锋,左敦稳,等.内螺纹低频振动冷挤压试验研究[J],航空学报,2012,34(2):442-450.

[3] 周贤宾.塑性加工技术的发展—更精、更省、更净[A].第八届全国塑性加工学术年会论文集[C].北京,2002:1-4.

[4] 杨谨华,寇淑清.直齿圆柱齿轮冷精锻实用化工艺研究[J].中国机械工程,1999,10(4):401-402.

[5] 江雄心,万平荣,林治平.直齿圆柱齿轮精锻工艺[J].锻压技术,2002(5):1-4.

[6] 夏世升,王广春,赵国群,等.直齿圆柱齿轮冷精锻新工艺数值模拟研究[J].热加工工艺,2003(2):22-23.

[7] 董明飞,王志恒,胡新华,等.高频电液激振冷挤压数值模拟及其减载实验研究[J].机电工程,2014,31(1):63-67.

[8] 杨庆华,陈 鑫,孟 彬,等.汽车活塞销振动挤压数值模拟分析[J],浙江工业大学学报,2013,41(3):317-320.

[9] 何 勍,闻邦椿.振动塑性加工的进展及若干问题[J].辽宁工学院学报,1999(4):5-9.

[10]韩清凯,郝建山,闻邦椿.金属材料加工中的振动利用问题[J].中国机械工程,2001,12(5):594-597.

[11]SIEGERT K.MOCK A.Wire drawing with ultrasonically oscillating dies[J].Materials Processing Technology,1996(60):657-660.

[12]MAKAROV P V,ROMANOVA V A,BALOKHONOV R R.Plastic deformation behavior of mild steel subjected to ultrasonic treatment[J].Theoretical and Applied Fracture Mechanics,1997(28):141-146.

[13]梁瑜轩,黎向锋,左敦稳,等.内螺纹低频振动冷挤压振动加工装置动力学仿真分析[J].振动与冲击,2012,31(22):143-146.

[14]阮雪榆,萧文斌.冷挤压技术[M].上海:科学技术出版社,1963.