“柱形”铝内衬纤维缠绕复合材料气瓶自紧分析

陈军军,田 桂,沈 俊,黄立钠

(上海空间推进研究所,上海201112)

0 引言

铝内衬纤维缠绕复合材料气瓶综合了复合材料的比强度高、比模量大、抗疲劳性能好及金属材料的气密性好和耐腐蚀性强等诸多优点,已逐渐取代金属气瓶而被广泛地应用于航空、航天、汽车、化工及能源等各个行业。然而,复合材料气瓶的金属内衬和纤维缠绕层在力学性能方面存在巨大差异,在受压状态下会表现出不同的应力状态。由于铝合金屈服强度较低、弹性范围小,而纤维缠绕层强度高、弹性范围大,当内衬进入塑性状态时,纤维缠绕层仍处于弹性状态。这样,一方面由于内衬应力过高,发生塑性变形,降低了气瓶的耐疲劳性能;另一方面使得复合材料层高强度的特点没能得到充分利用。为了解决这一问题,工程上通常在气瓶纤维缠绕层固化后对气瓶进行自紧处理,以改善气瓶的应力分布,提高气瓶的疲劳寿命。

本文基于复合材料层合板理论及各向同性材料弹塑性理论,采用ANSYS有限元分析软件,对航天用53 L“柱型”铝内衬纤维缠绕复合材料气瓶进行自紧分析。研究了自紧压力对气瓶受力状态及疲劳性能的影响,确定了气瓶最佳自紧压力。分析结果对其它同类气瓶也具有较大的工程参考价值。

1 气瓶结构简介

53 L“柱型”铝内衬纤维缠绕复合材料气瓶主要由无缝铝合金内衬(含接管嘴、工艺凸台)、纤维缠绕层和铝合金安装底座等部分组成,其结构如图1所示。

图1 53 L纤维缠绕复合材料气瓶结构示意图Fig.1 Sketch of 53 L filament-wound composite cylinder

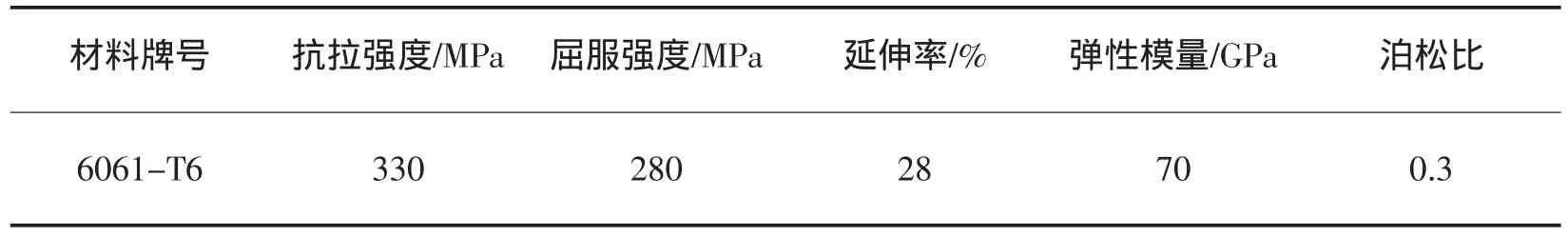

内衬的主要功能是用作缠绕芯模、密封工作介质并承担少部分载荷。内衬采用6061-T6铝合金材料制造,其材料性能见表1。

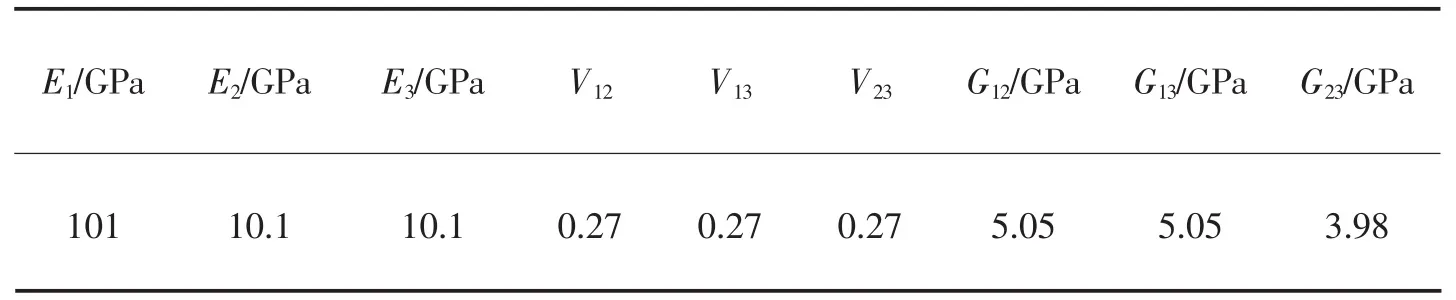

缠绕层为PBO-HM/环氧树脂结构,采用螺旋与环向交替缠绕形式。PBO-HM纤维材料的复丝拉伸强度为5 621 MPa。PBO-HM/环氧树脂单层板复合材料性能见表2。

表1 铝合金6061-T6力学性能Tab.1 Mechanical properties of aluminum alloy 6061-T6

表2 PBO-HM/树脂单层板复合材料性能Tab.2 Properties of single-layer composite material of PBO-HM/resin

2 有限元模型

2.1 结构简化

根据复合材料气瓶的结构和受力特点,作如下结构简化:

1)气瓶为轴对称结构且受内压载荷,取其四分之一建立分析模型;

2)不考虑接管嘴上的螺纹结构,气瓶底座与内衬作为整体结构形式处理;

3)假设缠绕层与内衬粘结牢固,层间不产生滑移;

4)纤维缠绕层简化为复合材料层合壳结构。

2.2 单元划分

53 L复合材料气瓶的内衬和缠绕层分别选用8节点三维实体单元Solid185和4节点三维壳单元Shell181[6-7]。其中Solid185单元支持塑性和大变形等非线性行为;Shell181单元能够很好模拟多层结构壳模型,该单元具有截面数据定义、分析、可视化等功能。

气瓶内衬为轴对称结构,为了获得较规则的单元,避免局部区域出现较大计算误差或矩阵奇异而终止计算,气瓶内衬采用映射网格划分,并在应力集中区进行网格加密处理。

气瓶缠绕层包括封头部分和筒段部分。其中气瓶筒段每一单层的厚度和纤维缠绕角在整个筒段上相等。气瓶封头缠绕层的缠绕角θ(材料主方向角)及厚度t与该点几何位置成函数关系,见式 (1)和式 (2)。

式中:d0为极轴直径;D为缠绕点的曲面回转直径;D0为筒段直径;t0为筒段螺旋缠绕层厚度。

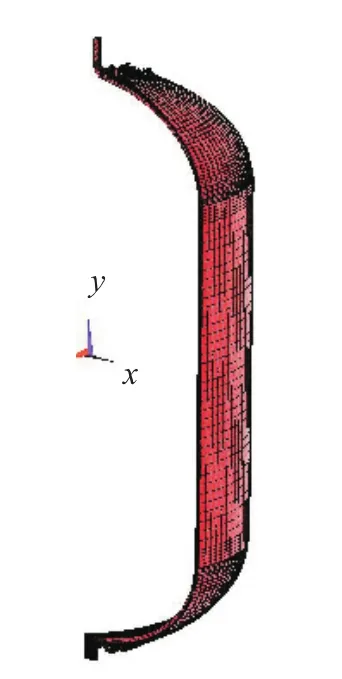

气瓶的有限元模型如图2所示。该模型共有单元9 633个,其中壳单元2 190个,实体单元7 443个,节点10 960个。

2.3 材料模型处理

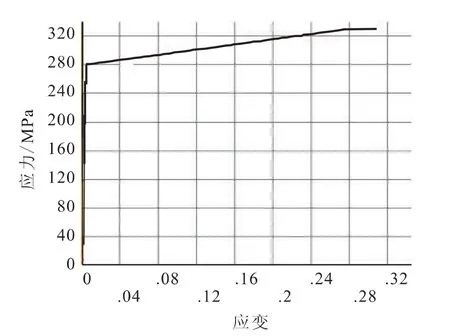

铝内衬为韧性材料,具有塑性强化特点,采用多线性随动强化力学模型进行模拟,材料的应力-应变曲线如图3所示。

图2 复合材料气瓶有限元模型Fig.2 Finite element model of composite cylinder

图3 铝合金应力-应变曲线Fig.3 Curve of stress-strain for Al6061

纤维缠绕层的断裂应变很小,因此假设在断裂前一直处于线弹性范围内,材料模型采用理想弹性模型。

2.4 约束处理

根据气瓶结构及受力特点,将约束处理为:

1) 将气瓶底座平面上的节点轴向位移约束为零,消除气瓶刚体位移;

2) 在气瓶分析模型的剖面上施加轴对称约束。

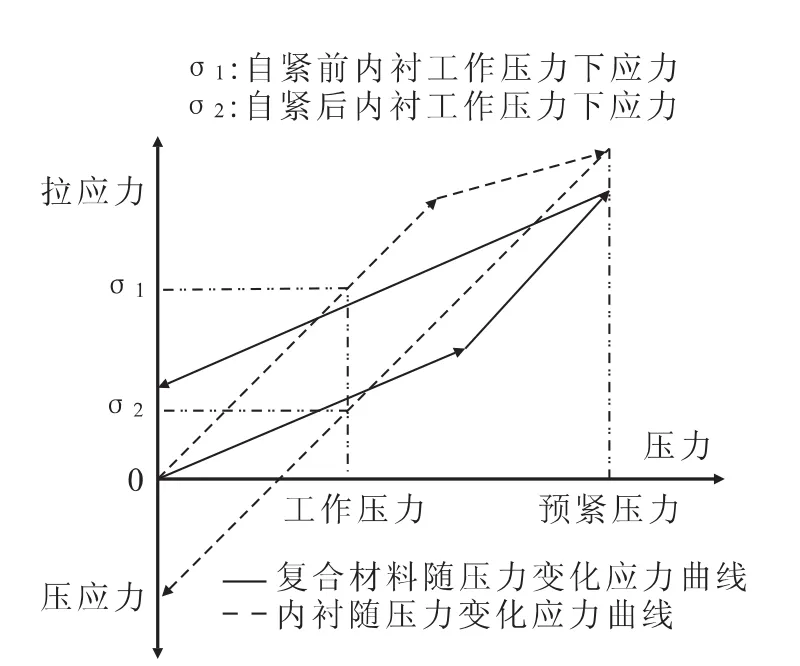

2.5 加载处理

自紧处理是在气瓶固化完成后,在水压试验之前,让气瓶经受一次自紧压力循环。在自紧压力下,让气瓶内衬达到屈服而产生塑性变形。当自紧压力卸载后,气瓶内衬会产生残余压应力,而复合材料缠绕层产生残余拉应力。当气瓶正常工作时,气瓶内衬在内压作用下产生的拉应力与自紧产生的压应力迭加,使内衬的最大应力值降低,而缠绕层的应力值略有提高,使气瓶内衬及缠绕层的应力分布趋于均匀化,达到提高气瓶疲劳寿命的目的。自紧技术原理如图4所示。

图4 自紧技术原理Fig.4 Autofrettage technology principle

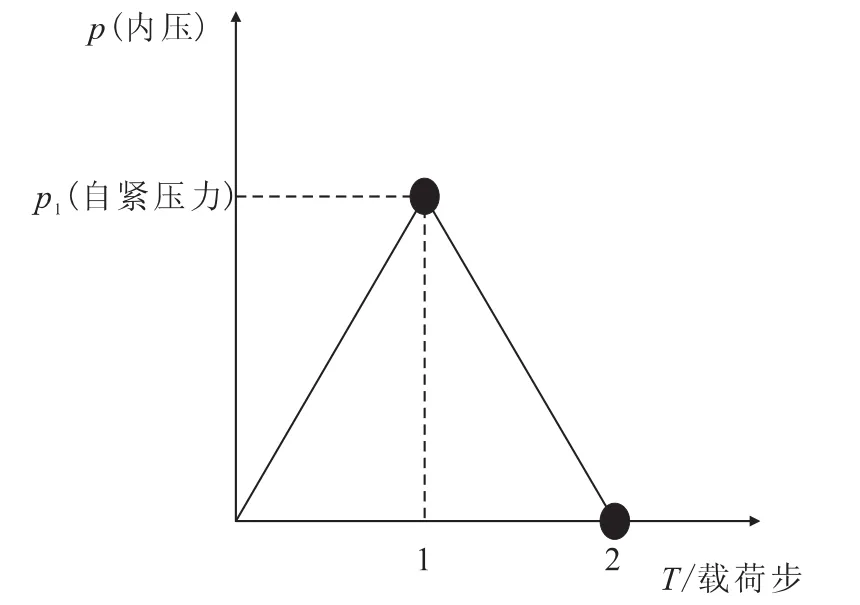

根据气瓶的自紧原理及气瓶使用情况绘制的气瓶载荷步曲线如图5所示,确定的气瓶有限元分析载荷条件见表3所示。

图5 气瓶载荷加载历程Fig.5 Loading process of composite cylinder

表3 气瓶载荷条件Tab.3 Loading conditions of composite cylinder

3 分析结果

3.1 应力应变变化情况

通过自紧分析,得到气瓶内衬及纤维缠绕层在整个自紧过程的应力和应变变化情况见表4和表5所示。

表4 内衬自紧分析结果Tab.4 Analysis results of liner in autofrettage pressure

在自紧压力下,气瓶内衬筒段及封头段均已进入塑性,发生塑性变形。此时,气瓶内衬筒段及封头段的最大应力分布为287.49 MPa和290.48 MPa,总应变量为0.045 247和0.063 265。气瓶自紧压力卸载后,由于气瓶发生了塑性变形,卸载后存在残余应变,并受到缠绕层的挤压,使内衬产生压应力,筒段及封头段的最大压应力分别为-278.67 MPa和-278.63 MPa,略低于材料屈服极限;残余压应变分别为0.021 828和0.032 063。若气瓶自紧压力增大,大于53 MPa,气瓶在自紧压力下的塑性应变增大,卸载后内衬的残余应力将大于屈服极限,进入压缩塑性变形,气瓶再次充压后应力-应变关系将呈非线性关系,容易产生疲劳裂纹,导致气瓶失效,故此气瓶的最佳自紧压力为53 MPa。

纤维缠绕层自紧分析结果见表5。纤维缠绕层在受压状态下应力分布由外向内(48层为最外层)依次递减。在自紧压力下,封头段最大纤维方向应力为3 995.1 MPa,发生在封头段最外层螺旋缠绕层上;筒段的最大纤维方向应力为2 901.31 MPa,发生在最外层环向缠绕层上。卸载后,封头段最大纤维方向应力为1 057.21 MPa,筒段最大纤维方向应力为583.23 MPa。

表5 纤维缠绕层自紧分析结果Tab.5 Analysis results of filament-wound layers in autofrettage pressure

3.2 自紧处理对气瓶受力状态的影响

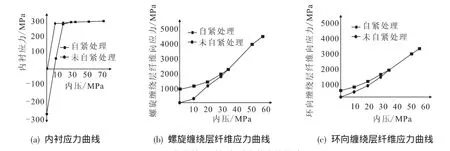

为了便于分析自紧处理对气瓶内衬及缠绕层受力状态的影响,分别对未经自紧处理和经自紧处理后两种状态下的气瓶工作应力进行了有限元分析,分析结果如图6所示。

图6 自紧处理对气瓶受力状态的影响Fig.6 Stress distribution of composite cylinder under different pressures with and without autofrettage pressure

经过自紧处理后,由于内衬存在残余压应力,而纤维缠绕层存在残留拉应力,因此,当气瓶承受内压时,内衬应力值显著降低,而纤维缠绕层应力略有提高,充分发挥纤维的高强度性能。但随内压增大,气瓶内衬及纤维缠绕层在相同压力下自紧处理前后应力值逐渐趋于相同,当压力大于40 MPa时,应力值基本一致,即压力达到某极限值后自紧处理对气瓶应力分布影响不大。

4 结论

通过对53 L复合材料气瓶的自紧分析,研究了自紧处理对气瓶受力状态的影响,分析结果表明,通过自紧处理,不仅能够有效降低气瓶内衬工作压力下的应力水平,扩大其弹性工作范围,进而提高气瓶的耐疲劳性能,而且能够充分发挥复合材料的高强度特点,改善气瓶在工作压力下的应力分布,但不能提高气瓶的最大承载能力。同时,气瓶的自紧压力应以卸载后内衬残余应力不超过屈服极限的压力为最佳自紧压力。

[1]郑传祥.复合材料压力容器[M].北京:化学工业出版社,2006.

[2]周海成,阮海东.纤维缠绕复合材料气瓶的发展及其标准情况[J].压力容器,2004,21(9):32-36.

[3]ONDER A,SAYMAN O,DOGAN T,et al.Burst failure loadofcompositepressure.Vessels[J].CompositeStruetures,2009,89(1):159-166.

[4]王耀先.复合材料结构设计[M].北京:化学工业出版社,2001.

[5]沈观林.复合材料力学[M].北京:清华大学出版社,1996.

[6]李玮.碳纤维复合材料强度与碳纤维缠绕铝内胆复合气瓶的研究[D].北京:北京化工大学,2010.

[7]陈亮,孙红卫,陈国清,等.碳纤维缠绕复合材料气瓶自紧分析和疲劳的数字模拟[J].计算材料学,2012(4):16-20.

[8]黄再满,蒋鞠慧,薛忠民,等.复合材料天然气气瓶预紧压力的研究[J].玻璃钢/复合材料,2001(9):29-32.