高性能大型金属构件激光增材制造:若干材料基础问题

王华明

北京航空航天大学 材料科学与工程学院 空天材料与服役教育部重点实验室

国防科技工业激光增材制造技术研究应用中心,北京 100191

航空、航天、电力、石化、船舶等现代工业高端装备正向大型化、高参数、极端恶劣条件下高可靠、长寿命服役的方向快速发展,致使其钛合金、高强钢、耐热合金等关键金属构件尺寸越来越大、结构日益复杂、性能要求日益提高,对制造技术的要求越来越高、挑战日益严峻。采用铸锭冶金+塑性成形等传统制造技术生产上述大型、整体、高性能金属构件,不仅需要万吨级以上的重型锻造装备及大型锻造模具,技术难度大,而且材料切削量大、材料利用率低、周期长、成本高。事实上,钛合金等高性能难加工金属大型关键构件制造技术,被公认为是航空、航天、核电、石化、船舶等重大高端装备制造业的基础和核心关键技术。

高性能金属构件激光增材制造(Laser Additive Manufacturing,俗称3D打印),以合金粉末或丝材为原料,通过高功率激光原位冶金熔化/快速凝固逐层堆积。如图1所示,直接从零件数字模型一步完成全致密、高性能大型复杂金属结构件的直接近净成形制造[1-3],与锻压+机械加工、锻造+焊接等传统大型金属构件制造技术相比,该技术具有以下独特优点:

1)激光原位冶金/快速凝固“高性能金属材料制备”与“大型、复杂构件成形制造”一体化,制造流程短。

2)零件具有晶粒细小、成分均匀、组织致密的快速凝固非平衡组织,综合力学性能优异。

3)无需大型锻铸工业装备及其相关配套基础设施,无需锻坯制备和锻造模具制造,后续机械加工余量小、材料利用率高、周期短、成本低。

4)具有高度的柔性和对构件结构设计变化的“超常快速”响应能力,同时也使结构设计不再受制造技术的制约。

5)激光束能量密度高,可以方便地实现对包括 W、Mo、Nb、Ta、Ti、Zr等在内的各种难熔、难加工、高活性高性能金属材料的激光冶金快速凝固材料制备和复杂零件的直接“近净成形”。

6)可根据零件的工作条件和服役性能要求,通过灵活改变局部激光熔化沉积材料的化学成分和显微组织,实现多材料、梯度材料等高性能金属材料构件的直接近净成形等。

图1 致密金属构件激光熔化沉积增材制造原理示意图Fig.1 Schematic of laser melting deposition additive manufacturing for fully-dense metallic components

由于其上述独特制造技术优势,该技术被誉为是一种“变革性”的低成本、短周期、高性能、“控形/控性”一体化、绿色、数字制造技术,该技术有望为国防及工业重大装备中大型难加工金属构件的制造提供一条快速、柔性、低成本、高性能、短周期的技术新途径。正由于该技术在未来航空、航天、核电、石化、船舶等高端重大装备制造中的巨大发展潜力和广阔发展前景,近20年来成为国际材料加工工程与先进制造技术学科交叉领域的前沿研究热点方向之一,在世界范围内受到政府、工业界和学术界的高度关注[4-16]。

1 国内外研究现状

通过激光熔化/快速凝固逐层堆积原理制造致密金属构件的技术思路,实际上早在1978年美国联合技术研究中心[4,17]就已提出并被命名为“激光逐层上釉”工艺(Laser Layer-glazing TM Process[4])。虽然当时已明确指出了现代金属构件激光增材制造技术的几乎全部优点,但由于受当时工业激光器功率及数控技术水平的限制,该技术并未立即引起人们的注意。

随着高功率工业激光技术及快速原型制造(Rapid Prototyping)技术的发展,从1992年起,基于同轴送粉激光熔化沉积的致密金属零件激光增材制造技术在世界范围内引起了人们的高度关注,美国Sandia及Los Alamos等国家实验室、斯坦福大学、密西根大学,德国亚琛大学及Fraunhofer激光技术研究所,英国焊接研究所、伯明翰大学等研究单位,对该技术进行了大量研究并相继研发出了一系列金属构件激光增材制造工艺及设备。如美国Sandia国家实验室的LENS(Laser Engineered Net Shaping)、Los Alamos国家实验室的DLF(Directed Light Fabrication)、斯坦福大学的SDM(Shape Deposition Manufacturing)、密西根大学的DMD(Direct Metal Deposition)及德国Fraunhofer激光研究所的LMD(Laser Metal Deposition)等,并对包括钛合金[14-16,18-23]、镍基高温合金[6-9]、不锈钢[10-12]、合金钢[13-14]及 Re等 难熔金属[15]等小型金属构件激光直接增材制造技术进行了大量研究探索。

在此期间特别引人瞩目的是,钛合金构件激光熔化沉积增材制造技术成为本领域研究的焦点,这是因为钛合金具有密度低、比强度高等突出优点,被广泛用作飞机机身加强框、主承力梁、航空发动机整体叶盘等大型关键主承力构件[16],但钛合金成形加工性能差、制造工艺复杂,与传统成形制造技术相比,采用激光增材制造技术成形大型钛合金构件具有明显的技术和经济优势。特别是1992-2005年期间,美国约翰哈普金斯大学、宾州州立大学及MTS公司等,与波音、诺克希德·马丁及诺斯罗普·格鲁曼等军用飞机制造商密切合作,在对钛合金结构件激光增材制造技术进行了大量研究并取得重要进展的基础上,于1998年成立了专门从事航空钛合金构件激光增材制造技术工程化应用的Aero Met公司。其激光增材制造的小型钛合金全尺寸机翼构件于2000年9月分别在波音和诺克希德·马丁公司通过地面性能试验考核,2002年制定出了“Ti6Al4V钛合金激光沉积产品”宇航材料标准并于同年首次实现了激光增材制造钛合金小型、次承力构件在F/A-18等飞机上的验证考核和装机应用[2,23-26]。

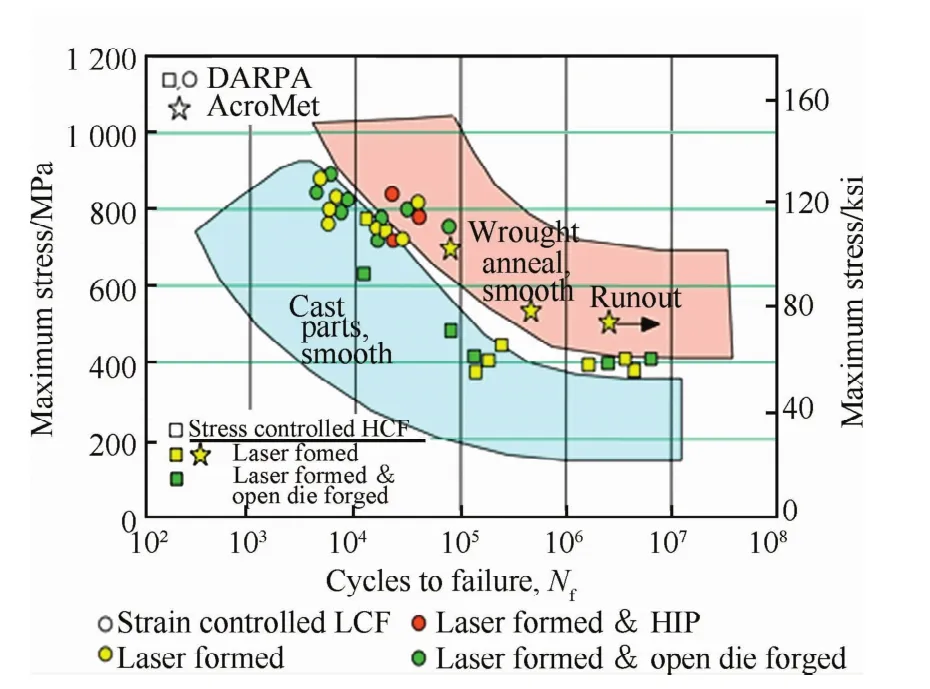

但令人遗憾的是,由于未能有效解决激光增材制造过程“热应力”控制问题而一直未能突破大型主承力关键构件的激光增材制造关键技术。由于未能有效解决构件“内部质量”(冶金缺陷、晶粒及显微组织等)控制等问题,即使再经过后续热等静压(HIP)、开模锻造(Open-die Forging)等致密化加工,其高周疲劳等关键力学性能也未达到锻造水平[2](见图2),致使激光增材制造构件难以应用于飞机关键及主承力构件。Aero Met公司已被迫于2005年10月停业关闭,国际激光增材制造技术研究陷入低谷,大部分从事金属构件激光增材制造技术研究的单位均转向激光修复和再制造领域。

图2 3种激光增材制造状态Ti6Al4V钛合金构件与锻件及铸件高周疲劳性能对比[2]Fig.2 High-cycle fatigue properties of three laser additive manufacturing Ti6Al4V alloy comparison to its cast and wrought counterparts[2]

我国从2000年开始,总装备部、国防科工局、国家“973”计划及“863”计划、国家自然科学基金委员会、教育部长江学者及创新团队发展计划等国家主要科技计划,均一直对基于同步送粉激光熔化沉积的高性能金属零件激光增材制造技术研究进行重点支持。清华大学、西安交通大学、西北工业大学、北京有色金属研究总院、西北有色金属研究院、华中科技大学、北京航空制造工程研究所、北京航空航天大学等研究单位,在钛合

金[3,27-30]、镍 基 高 温 合 金[31-33]、不 锈 钢[34-37]、超 高强度 钢[38-39]、难 熔 合 金[40]、耐 热 钢[41]、高 温 结 构金属间化合物合金[42-43]、钛基复合材料[44]、结构梯度材料[45-46]等高性能金属材料激光增材制造工艺、装备、组织及性能研究等方面取得了重要研究成果。例如,清华大学制造出了直径为191 mm、高为305 mm的W60Ni40钨镍合金薄壁复杂硬X射线望远镜重要构件[40];西安交通大学对镍基合金激光熔化沉积凝固组织演化规律进行了长期研究并制造出了高表面质量和几何尺寸精度的复杂空心叶片样件[35];华中科技大学对316L等不锈钢激光熔化沉积工艺、成形几何精度和组织性能进行了深入研究,并成形出了尺寸达615 mm×216 mm×236 mm的复杂构件样件[34];西北工业大学对 TC4、TA15等钛合金[30]、Rene88DT、IN718 等 镍 基 高 温 合 金[33]、NiTi合金[43]及 Ti/Ni梯度材料[45-46]等进行了大量激光熔化沉积增材制造和修复工艺、组织结构和性能的研究,并于2012年为大型客机研制机翼上下缘条等大型钛合金构件。

特别值得一提的是,北京航空航天大学与沈阳飞机设计研究所、第一飞机设计研究院、沈阳飞机工业集团公司、西安飞机工业集团公司等单位长期“产学研”紧密合作,于2005年突破了飞机钛合金小型、次承力结构件激光增材制造关键技术并成功实现在型号飞机上的装机工程应用,使我国成为当时继美国(2002年)之后国际上第2个实现激光增材制造钛合金小型、次承力构件实际装机工程应用的国家。在此基础上,2007年突破了飞机钛合金大型、主承力构件激光增材制造工艺、工程成套装备、构件内部质量及力学性能控制关键技术并初步建立了整套技术标准体系,研制出了具有系列核心技术、构件制造能力达4 000 mm×3 000 mm×2 000 mm的飞机钛合金构件激光增材制造成套装备系统,制造出了TA15、TC18、TC4、TC21、TC11等钛合金的大型、整体、复杂、主承力飞机加强框等关键构件(见图3)以及A100等超高强度钢飞机起落架关键构件,2008年以来先后在包括C919大型客机等大飞机在内的多种型号飞机的研制和生产中工程应用[2]。这一可喜突破也使我国成为目前世界上唯一突破飞机钛合金大型整体主承力构件激光增材制造技术并装机工程应用的国家。

图3 北京航空航天大学激光增材制造的钛合金飞机大型关键主承力构件Fig.3 Large critical load-carrying titanium aircraft components made during laser additive manufacturing process at Beihang University

2 面临的材料基础问题

高性能大型金属构件的激光熔化沉积增材制造,通过长期激光逐点扫描、逐线搭接、逐层熔化凝固堆积(增材制造),实现三维复杂零件的“近净成形”,实际上是激光超常冶金/快速凝固高性能“材料制备”与大型复杂构件逐层增材“直接制造”的一体化过程(即材料制备/零件成形一体化、成形/控性一体化)。

该过程的材料非平衡物理冶金和热物理过程十分复杂,同时发生着“激光/金属(粉末、固体基材、熔池液体金属等)交互作用”、移动熔池的“激光超常冶金”、移动熔池在超高温度梯度和强约束条件下的“快速凝固”及逐层堆积三维构件“内部质量演化”、复杂约束长期循环条件下“热应力演化”等。材料冶金和热力耦合等极其复杂的现象耦合发生并相互强烈影响。对激光增材制造过程 “材料物理冶金”和 “材料热物理”等材料科学问题的研究,不仅是切实解决“热应力控制和变形开裂预防”及构件“内部质量和力学性能控制”等长期制约高性能大型金属构件激光增材制造发展和应用“瓶颈难题”的基础,更是决定该技术优势能否得以充分发挥并走向工程应用推广的基础。

笔者认为,能否实现钛合金、镍基合金、铝合金、合金钢、金属间化合物合金、难熔合金等高性能难加工金属大型关键构件的激光增材制造及其“成形/成性一体化”主动控制和更快走向工程推广应用,将在很大程度上依赖于人们对上述不同金属材料激光增材制造过程中的5大共性材料基础问题的研究和认识深度。

2.1 激光/金属交互作用行为及能量吸收与有效利用机制

高性能大型金属构件的激光熔化沉积增材制造,依靠吸收的激光能量,将同步输送的金属粉末状或丝材原材料熔化“逐层凝固堆积”,实现三维致密金属构件的“成形制造”。增材制造效率低,被认为是制约金属构件激光增材制造技术发展的主要缺点之一。只有能回答金属零件激光逐层熔化沉积增材制造过程中,金属对激光的吸收率是多少、吸收的激光能量中多少用于熔化金属(有效能量)、多少消耗于构件本体的热传导(无效能量)等基本问题,才能解决有效提高金属构件激光熔化沉积增材制造效率等技术问题。事实上,上述基本问题也是激光表面重熔、表面合金化和熔敷等金属激光熔化加工领域长期未明确回答的基本问题。

笔者认为,上述问题的解决依赖于人们对金属构件激光熔化沉积增材制造过程中激光/金属交互作用(包括激光与金属粉末原材料、金属固体基底、熔池合金熔体及熔池上方气体或光致等离子体等的交互作用)及吸收激光能量的非线性传输转化行为进行深入的理论和试验研究。只有通过研究找出激光能量的主导吸收机制和池底热传导的主导控制因素,才能有效实现对激光吸收率、吸收激光能量的有效利用率和金属构件激光增材制造效率的主动控制。

2.2 内部冶金缺陷形成机制及力学行为

在高功率激光束长期循环往复“逐点扫描熔化-逐线扫描搭接-逐层凝固堆积”的大型金属构件激光熔化沉积增材制造过程中,主要工艺参数、外部环境、熔池熔体状态的波动和变化、扫描填充轨迹的变换等不连续和不稳定,都可能在零件内部沉积层与沉积层之间、沉积道与沉积道之间、单一沉积层内部等局部区域产生各种特殊的内部冶金缺陷(如层间及道间局部未熔合、气隙、卷入性和析出性气孔、微细陶瓷加杂物、内部特殊裂纹等)并影响最终成形零件的内部质量、力学性能和构件的服役使用安全[2]。事实上,内部冶金缺陷控制是一直是关键技术之一。

笔者认为,要有效解决上述长期制约大型金属构件激光增材制造技术发展和应用的内部缺陷控制问题,实现金属零件激光增材制造过程内部缺陷主动控制、建立可靠的内部缺陷无损检验方法并使激光增材制造金属构件得到实际工程化应用,必须针对钛合金、镍基合金、铝合金、合金钢等不同金属材料体系,对以下基本问题进行系统深入研究:

1)激光增材制造特有的内部冶金缺陷的基本特征、形成机理及控制方法。

2)激光增材制造特有的内部冶金缺陷在电磁场、超声波等外物理场或外介质中的物理化学响应行为、无损检验特性及方法。

3)激光增材制造特有的内部缺陷的微观力学行为、对材料及构件力学性能的影响规律及缺陷损伤容限特性。

2.3 移动熔池约束凝固行为及构件晶粒形态演化规律

大型金属构件的激光逐层熔化沉积增材制造过程,实际上是激光冶金高温熔池在固体金属基底“无界面热阻”快速导热、高温度梯度超高、冷却速度超快条件下的快速凝固及逐层堆积的过程。移动熔池中合金熔体的冶金动力学行为及其晶体形核和长大过程直接决定了最终增材制造构件的冶金组织(如晶粒尺寸、晶粒形态、晶体取向、晶界结构及化学成分均匀性等)和力学性能并表现出对激光增材制造工艺参数和工艺过程状态变化的高敏感性及复杂多变性,给零件内部冶金组织一致性和力学性能稳定性控制带来巨大困难。

显然,要实现对激光增材制造大型金属构件凝固组织和力学性能的主动控制,建立构件凝固晶粒形态和取向及构件不同部位晶粒形态与取向的主动控制方法,须针对钛合金、镍基合金、铝合金、合金钢等不同金属材料体系,深入开展以下有关激光增材制造大型金属构件快速凝固行为、构件凝固组织演化规律等系列关键物理冶金基础问题的研究:

1)大型金属构件激光熔化沉积增材制造过程移动熔池激光超常冶金动力学特性及其热质传输行为。

2)超高温度梯度和强约束下移动熔池快速凝固非均匀形核与生长动力学特性及熔池局部凝固组织演化规律。

3)移动熔池局部凝固晶粒形态演化机制和逐层堆积三维零件晶粒形态选择规律。

2.4 非稳态瞬时循环固态相变行为及显微组织形成规律

制造现代高端装备关键零部件用的钛合金、镍基高温合金、高强铝合金及高强合金钢等高性能金属结构材料,其合金化程度高、固态相变过程复杂,显微组织和力学性能表现出对固态相变的极端多变性和复杂性,固态相变过程的精确控制已成为控制和挖掘金属材料性能潜力的重要手段。

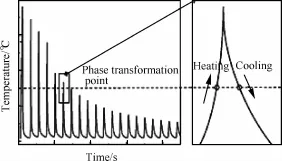

金属构件的激光增材制造过程,实际上是一个几个熔化“逐点扫描-逐线搭接-逐层堆积”的长期循环往复过程,在长时间的增材制造过程中,零件不同部位的每一沉积层的固体材料,在随后的逐层沉积过程中都经历了多周期、变循环、剧烈加热和冷却的短时热历史,即构件不同部位的材料均经受了如图4所示的一系列短时、变温、非稳态、强约束、循环固态相变过程或微热处理(Micro-heat Treatment)过程。这种微热处理的加热及冷却速度极快、相变持续时间极短,而且每一微热处理的相变温度、加热及冷却速度和相变持续时间均随热循环次数的变化而变化,导致激光增材制造金属构件的显微组织结构独特并表现出对激光增材制造工艺条件的强烈依赖性和多变性。金属构件激光增材制造过程极端超常条件下的金属固态相变动力学特性,将与传统热处理固态相变存在巨大差异,有关上述金属固态相变特性的研究尚鲜有报道。

图4 金属构件激光熔化沉积增材制造过程中的热环循及其循环微热处理固态相变示意图Fig.4 Schematic of solid-state thermal history and its cyclic micro-heat treatment effect during laser melting deposition additive manufacturing of metallic components

另一方面,激光增材制造过程极端超常的固态相变动力学条件也为获得超常特殊显微组织和力学性能提供了新的机会。

因此,要实现对激光增材制造大型金属构件固态相变显微组织结构和力学性能的主动控制并充分挖掘激光增材制造超常极端固态相变动力学条件调控显微组织的独特潜力,以下有关金属激光增材制造过程短时、循环固态相变等基础问题有待深入认识:

1)激光增材制造过程中长期非稳态热循环下金属的短时循环固态相变热力学及动力学特性。

2)激光增材制造过程中长期非稳态热循环下金属固态相变形核和生长行为、显微组织特征及演化规律。

3)激光增材制造过程中高温度梯度和高应力梯度耦合作用下金属的短时循环固态相变行为和显微组织形成机理等。

2.5 内应力演化规律及构件变形开裂预防控制

大型金属构件激光熔化逐层沉积增材制造过程的材料物理、化学和冶金现象复杂,成形时间长。激光增材制造过程中零件长期经历高能激光束的周期性、剧烈、非稳态、循环加热和冷却及其短时非平衡循环固态相变(见图4)。强约束下移动熔池的快速凝固收缩等超常热物理和物理冶金现象,在零件内产生应力水平很高、演化及交互作用过程极其复杂的热应力、相变组织应力和约束应力及其强烈非线性强耦合交互作用和应力集中,导致零件严重翘曲变形和开裂[3,15,17-18]。

由于对激光增材制造过程内应力演化规律及其非线性非稳态耦合交互作用下零件变形开裂行为缺乏深入认识,致使国内外主要研究对象还限于小型复杂构件。内应力控制及变形开裂成为长期制约大型金属构件激光增材制造技术发展的瓶颈难题。笔者认为,要实现对大型金属构件激光增材制造过程内应力的有效控制、有效预防大型金属构件激光增材制造过程中“变形和开裂”现象的发生和提高成形构件的几何形状尺寸精度,须深入研究以下4个有关激光材料热物理相关的基础问题:

1)周期性、非稳态、长期热循环作用下构件热/力耦合行为、“热应力”演化规律及其与激光增材制造工艺条件和零件结构的关联关系。

2)周期性、非稳态、循环加热和冷却条件下材料的短时约束固态相变/力学耦合行为、组织应力形成规律及控制方法。

3)超高温度梯度作用下移动熔池的“约束快速凝固收缩应力”形成机理及演化规律。

4)激光增材制造过程中零件热应力、组织应力、凝固收缩应力的非稳态耦合交互作用、应力集中演化规律及其作用下的零件变形、开裂行为等。

3 结束语

1)大型金属构件激光熔化沉积增材制造技术,是一种很有发展潜力的高性能、短流程、低成本、“控形/控性”一体化、绿色、变革性、数字制造技术;该技术的发展有望为工业高端装备中钛合金、镍基合金、高强铝合金、特殊合金钢等价昂、难熔、难加工、高活性等高性能金属材料大型关键构件的快速、低成本、数字化制造提供一条技术新途径。

2)大型金属构件的激光增材制造,是激光冶金/快速凝固“高性能材料制备”与逐层堆积“大型构件直接制造”有机融合的“成形/成性一体化”一体化的过程。高性能大型关键金属构件激光增材制造技术能否得到快速发展和工程推广应用,将在很大程度上取决于人们对激光增材制造过程中,激光/金属交互作用行为及能量吸收利用机制、内部冶金缺陷形成机制及力学行为、移动熔池约束凝固行为及构件晶粒形态演化规律、非稳态循环固态相变行为及显微组织形成规律、内应力演化规律及构件变形开裂预防方法等非平衡材料基础问题的研究深度。

参 考 文 献

[1] Lu B H,Li D C.Development of the additive manufacturing(3D printing)technology[J].Mechanical Building and Automation,2013,42(4):1-4.(in Chinese)卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].机械制造与自动化,2013,42(4):1-4.

[2] Arcella F G,Froes F H.Producing titanium aerospace components from powder using laser forming[J].JOM,2000,52(5):28-30.

[3] Wang H M,Zhang S Q,Wang X M.Progress and challenges of laser direct manufacturing of large titanium structural components[J].Chinese Journal of Lasers,2009,36(12):3204-3209.(in Chinese)王华明,张述泉,王向明.大型钛合金结构件激光直接制造的进展及挑战[J].中国激光,2009,36(12):3204-3209.

[4] Breinan E M,Kear B H.Rapid solidification laser processing at high power density[J].Materials Processing-Theory and Practices,1983,3:235-295.

[5] US National Science and Technology Council.National network for manufacturing innovation:a preliminary design[EB/OL].(2013-01-10)[2014-07-22].http://www.whitehouse.gov/sites/default/files/microsites/ostp/nstc_nnmi_prelim_design_final.pdf.

[6] Gamann M,Bezencon C,Canalis P,et al.Single-crystal laser deposition of super-alloys:processing-microstructure maps[J].Acta Materialia,2001,49(6):1051-1062.

[7] Dinda G P,Dasgupta A K,Mazumder J.Laser aided direct metal deposition of Inconel 625 superalloy:Microstructural evolution and thermal stability[J].Materials Science and Engineering:A,2009,509(1-2):98-104.

[8] Hussein N I S,Segal J,McCartney D G,et al.Microstructure formation in Waspaloy multilayer builds following direct metal deposition with laser and wire[J].Materials Science and Engineering:A,2008,497(1-2):260-269.

[9] Moata R J,Pinkerton A J,Li L,et al.Residual stresses in laser direct metal deposited Waspaloy[J].Materials Science and Engineering:A,2011,528(6):2288-2298.

[10] Susana D,Puskar J D,Brooks J A,et al.Quantitative characterization of porosity in stainless steel LENS powders and deposits[J].Materials Characterization,2006,57(1):36-43.

[11] Wang L,Felicelli S D,Pratt P.Residual stresses in LENS-deposited AISI 410 stainless steel plates[J].Materials Science and Engineering:A,2008,496(1-2):234-241.

[12] Yu J,Rombouts M,Maes G.Cracking behavior and mechanical properties of austenitic stainless steel parts produced by laser metal deposition[J].Materials and Design,2013,45:228-235.

[13] Amano R S,Rohatgi P K.Laser engineered net shaping process for SAE 4140 low alloy steel[J].Materials Science and Engineering:A,2011,528(22-23):6680-6693.

[14] Kadiri H E,Wang L,Horstemeyer M F,et al.Phase transformations in low-alloy steel laser deposits[J].Materials Science and Engineering:A,2008,494(1-2):10-20.

[15] Milewski J O,Thoma D J,Fonseca J C,et al.Development of a near net shape processing method for rhenium using directed light fabrication[J].Materials and Manufacturing Process,1998,13(5):719-730.

[16] Boyer R R.An overview of titanium use in the aerospace industry[J].Materials Science and Engineering:A,1996,213(1-2):103-114.

[17] Kear B H,Breinan E M.Layerglazing,a new process for production and control of rapidly chilled metallurgical microstructure[J].Metals Technology,1979,6(4):121-129.

[18] Baufeld B,Brandl E,van der Biest O.Wire based additive layer manufacturing:Comparison of micro-structure and mechanical properties of Ti-6Al-4V components fabricated by laser-beam deposition and shaped metal deposition[J].Journal of Materials Processing Technology,2011,211(6):1146-1158.

[19] Brandl E,Palm F,Michailov V,et al.Mechanical properties of additive manufactured titanium (Ti-6Al-4V)blocks deposited by a solid-state laser and wire[J].Materials and Design,2012,32(10):4665-4675.

[20] Gockel J,Beuth J.Understanding Ti-6Al-4V micro structure control in additive manufacturing via process maps[C]//24th International SFF Symposium-An Additive Manufacturing Conference.Austin,TX,2013:666-674.

[21] Clark D,Whittaker M,Bache M R.Microstructural characterization of a prototype titanium alloy structure processed via direct laser deposition(DLD)[J].Metallurgical and Materials Transactions:B,2012,43(2):388-396.

[22] Wang F D,Williams S,Colegrove P,et al.Microstructure and mechanical properties of wire and arc additive manufactured Ti-6Al-4V[J].Metallurgical and Materials Transactions:A,2013,44(2):968-977.

[23] Arcella F G,Abbott D H,House M A,et al.Titanium alloy structures for airframe applications by the laser forming process[C]//41st Structures,Structural Dynamics,and Materials Conference and Exhibit.Atlanta,GA,2000:1465-1473.

[24] Abbott D.Aero Met implementing novel Ti process[J].Metal Powder Report,1998,53(2):24-26.

[25] Keicher D M,Smugeresky J E.The laser forming of metallic components using particulate materials[J].JOM,1997,49(5):51-54.

[26] Kobryn P A,Semiatin S L.The laser additive manufacture of Ti-6Al-4V[J].JOM,2001,53(9):40-42.

[27] Santos E C,Shiomi M,Osakada K,et al.Rapid manufacturing of metal components by laser forming[J].International Journal of Machine Tools and Manufacture,2006,46(12-13):1459-1468.

[28] He R,Wang H M.Fatigue crack nucleation and propagation behaviors of laser melting deposited Ti-6Al-2Zr-Mo-V alloy[J].Materials Science and Engineering:A,2010,527(7-8):1933-1937.

[29] Liu C M,Wang H M,Tian X J,et al.Subtransus triplex heat treatment of laser melting deposited Ti-5Al-5Mo-5V-1Cr-1Fe near beta titanium alloy[J].Materials Science and Engineering:A,2014,590:30-36.

[30] Zhang S,Lin X,Huang W D,et al.Heat treatment microstructure and mechanical properties of laser solid forming Ti-6Al-4V alloy[J].Rare Metals,2009,28(6):537-544.

[31] Li J,Wang H M.Microstructure and mechanical properties of rapid directionally solidified Ni-base superalloy Rene 41 by laser melting deposition manufacturing[J].Materials Science and Engineering:A,2010,527(18-19):4823-4829.

[32] Zhang Y W,Zhang S Q,Wang H M.Microstructure and mechanical properties of directional rapidly solidified Nibase superalloy Rene95 by laser melting deposition manufacturing[J].Rare Metal Materials and Engineering,2008,37(1):169-172.(in Chinese)张亚玮,张述泉,王华明.激光熔化沉积定向快速凝固高温合金组织与性能[J].稀有金属材料与工程,2008,37(1):169-172.

[33] Liu F,Lin X,Leng H,et al.Microstructure changes in a laser solid forming Inconel 718 superalloy thin wall in the deposition direction[J].Optics and Laser Technology,2013,45:330-335.

[34] Ma M M,Wang Z M,Zeng X Y,et al.Control of shape and performance for direct laser fabrication of precision large-scale metal parts with 316L stainless steel[J].Optics and Laser Technology,2013,45:209-216.

[35] Lu Z L,Li D C,Lu B H,et al.Investigation into the direct laser forming process of steam turbine blade[J].Optics and Laser in Engineering,2011,49(9-10):1101-1110.

[36] Zhang Y J,Yu G,He X L,et al.Numerical and experimental investigation of multilayer SS410 thin wall built by laser direct metal deposition[J].Journal of Materials Processing Technology,2012,212(1):106-112.

[37] Song M H,Lin X,Huang W D,et al.Influence of forming atmosphere on the deposition characteristics of 2Cr13 stainless steel during laser solid forming[J].Journal of Materials Processing Technology,2014,214(3):701-709.

[38] Yan M,Zhang S Q,Wang H M.Solidification microstructure and mechanical properties of corrosion-resistant ultrahigh strength steel Aer Met 100 fabricated by laser melting deposition[J].Acta Metallurgica Sinica,2007,43(5):472-476.(in Chinese)颜敏,张述泉,王华明.激光熔化沉积Aer Met 100耐蚀超高强度钢的凝固组织及力学性能[J].金属学报,2007,43(5):472-476.

[39] Dong C,Zhang S Q,Li A,et al.Microstructure of ultrahigh strength steel 300M fabricated by laser melting deposition[J].Acta Metallurgica Sinica,2008,44(5):598-602.(in Chinese)董翠,张述泉,李安,等.激光熔化沉积300M超高强度钢的显微组织[J].金属学报,2008,44(5):598-602.

[40] Zhong M L,Liu W J,Ning G Q,et al.Laser direct manufacturing of tungsten nickel collimation component[J].Journal of Materials Processing Technology,2004,147(2):167-173.

[41] Wang Y D,Tang H B,Wang H M,et al.Microstructure and mechanical properties of laser meting deposited 1Cr12Ni2WMo VNb steel[J].Materials Science and Engineering:A,2010,527(18-19):4804-4809.

[42] Qu H P,Wang H M.Microstructure and mechanical properties of laser meting deposited gamma-TiAl intermetallic alloys[J].Materials Science and Engineering:A,2007,466(1-2):187-194.

[43] Xu X,Lin X,Huang W D,et al.Microstructure evolution of laser solid forming of Ti-50wt%Ni alloy[J].Journal of Alloys and Compounds,2009,480(2):782-787.

[44] Liu D,Zhang S Q,Wang H M,et al.Microstructure and tensile properties of laser melting deposited TiC/TA15 titanium matrix composites[J].Journal of Alloys and Compounds,2009,485(1-2):156-162.

[45] Lin X,Yue T M,Huang W D,et al.Microstructure and phase evolution in laser rapid forming of a functionally graded Ti-Rene88DT alloy[J].Acta Materialia,2006,54(7):1901-1915.

[46] Qu H P,Zhang S Q,Li A,et al.Microstructure and mechanical properties of laser melting deposition(LMD)Ti/TiAl structural gradient material[J].Materials and Design,2010,31(1):574-582.