基于AMESim的液压分流集流阀的动态特性研究

方子帆 朱 陈 马振豪

(1.三峡大学 机械与动力学院,湖北 宜昌 443002;2.三峡大学 水电机械设备设计与维护湖北省重点实验室,湖北 宜昌 443002;3.三峡大学 三峡区域能源装备协同创新中心,湖北 宜昌 443002)

随着现代机械制造业的发展及液压技术的进步,各行各业对同步驱动技术的需求日益增加,对液压同步驱动技术的要求也越来越高.分流集流阀是液压同步系统中常用的一种同步元件,它能自动分配进入两个或多个液压执行元件中的油液流量,使他们保持位置同步或按一定比例关系运动.采用同步阀的液压系统具有结构简单、成本低、制造容易、可靠性强等优点,因而被广泛用于各种同步回路中.目前对同步阀的研究集中在分析其数学模型的动静态性能并对其结构进行改进[1-2]或是用一个模型同时描述同步阀的两种工作状况来优化其结构[3-4].为了给高性能分流集流阀的设计提供重要依据,本文对阀进行数学建模,采用AMESim仿真软件对分流集流阀的主要动态性能及其结构参数进行了仿真分析.

1 分流集流阀的工作原理

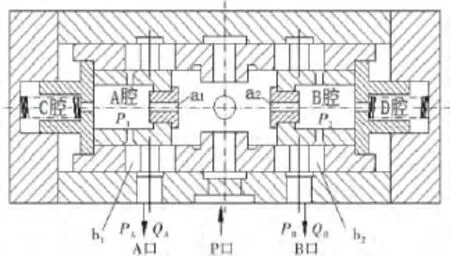

某型换向活塞式分流集流阀的结构原理图[5],如图1所示.

图1 换向活塞式分流集流阀的结构原理

分流集流阀,又称为同步阀,是基于压力负反馈原理工作的.图中A腔、B腔分别与弹簧腔C腔、D腔相通,两个对中弹簧使阀芯处于中间位置.当液压阀处于分流工况时,换向活塞处于远离中心的位置.高压油由P口流入阀体内,经两侧固定节流口a1和a2进入A腔和B腔,然后分别流经可变节流口b1、b2,再从A口和B口进入两个执行器.当A口和B口的负载压力相等时,即PA=PB,液流所遇阻力相等,则QA=QB.当负载压力不等时,若PA>PB,在阀芯未动作时,左右总液阻相等,将导致QA>QB,A腔压力P1瞬时增大,即P1>P2,压力被反馈到左右弹簧腔,使C腔压力大于D腔压力,阀芯左右受力不等,向右运动,从而使可变节流口b1逐渐变小,可变节流口b2逐渐变大,则P1下降,P2上升,直至P1=P2,阀芯受力平衡,停止移动.此时新平衡位置上固定节流口后的压力P1=P2,故QA=QB.集流工况与分流工况原理相似,仅进油口和出油口相反,这里不再赘述.

2 分流集流阀AMESim建模仿真

2.1 分流集流阀建模

根据分流集流阀的工作原理[6],利用AMESim的HCD(Hydraulic Component Design)建立分流集流阀分流工况的仿真模型,如图2所示.

2.2 仿真分析

2.2.1 分流集流阀模型同步精度验证

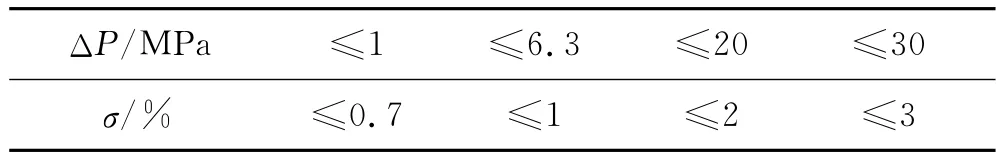

某型分流集流阀的负载压差与同步精度的技术要求参数见表1.

表1 负载压差与同步精度的技术要求参数

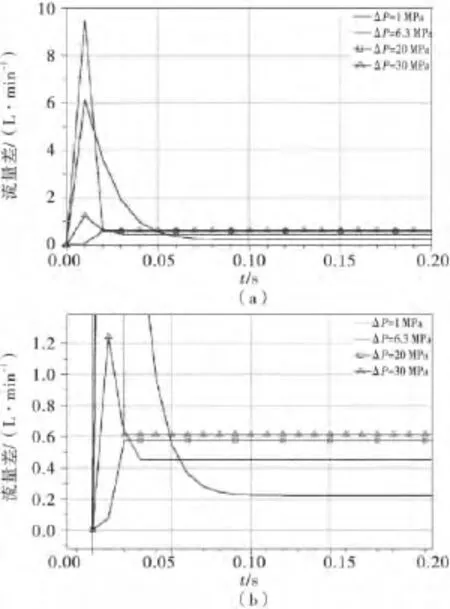

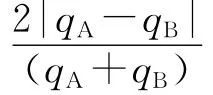

通过设置A口与B口的压差分别为1、6.3、20、30MPa进行仿真.得到上述4种压差情况下A口与B口的流量差(QA-QB)曲线,仿真结果如图3所示.

图2 分流集流阀AMEsim模型

图3 不同压差时的流量差曲线

表2 不同压差下分流集流阀模型的同步精度

通过对比表1和表2可知,建立的分流集流阀AMESim模型同步精度符合其技术要求,模型建立正确,参数设置合理.

2.2.2 结构参数对同步精度的影响趋势

运用上述分流集流阀的AMESim模型,设定A口与B口的负载压差为30MPa,分别针对阀芯直径D、对中弹簧刚度K、可变节流口直径L以及固定节流口直径D1等参数的不同取值,利用AMESim的批处理功能进行仿真,得出分流节流阀结构参数对其同步精度的影响趋势.

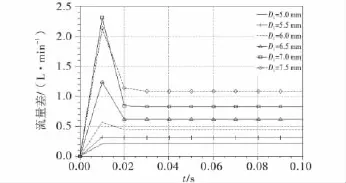

1)阀芯直径D的影响

从图4可以看出随着阀芯直径的增大,A口与B口的流量差逐渐变小,而且在响应时间内的脉冲值也在变小,从而使同步精度值变小,使阀的同步性提高.阀芯直径在设计值附近每增大1mm,流量差平均减小0.05L/min,同步精度提高0.100 3%.这是因为阀芯直径越大,液压油作用在阀芯上的反馈压力越大,阀芯的移动距离越大,可变节流口的开度变化越大,对流量的调节能力越强,同步性越好.

图4 不同阀芯直径对应的流量差曲线

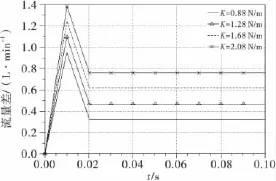

2)对中弹簧刚度K的影响

从图5可以看出随着对中弹簧刚度的增大,A口与B口的流量差变大,从而使同步精度值变大,使阀的同步性能降低.对中弹簧刚度在设计值附近每增大0.4N/mm,流量差平均提高0.146L/min,同步精度降低0.291%.这是因为在相同的反馈压力下,弹簧刚度越大,阀芯移动距离越小,可变节流口的开度变化越小,对流量的调节能力越差,同步性越差.

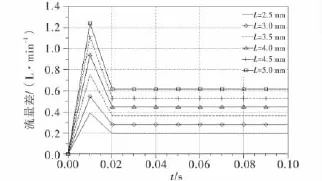

3)可变节流口预设开度L的影响

从图6可以看出随着可变节流口预设开度的增大,A口与B口的流量差变大,从而使同步精度值变大,使阀的同步性能降低.可变节流口预设开度由中间位置到全开,每增大0.5mm,流量差平均提高0.084L/min,同步精度平均下降0.167%.这是因为可变节流口预设开度越大,阀芯移动同样的距离所调节的开口量与初始开口量的比值越小,调节效果也就越不明显,同步调节能力越差.

图5 不同对中弹簧刚度对应的流量差曲线

图6 可变节流口不同预设开度时的流量差曲线

4)固定节流口直径D1的影响

从7图可以看出随着固定节流口直径的增大,A口与B口的流量差变大,从而使同步精度值变大,导致阀的同步性能降低.固定节流口直径每增大0.5 mm,流量差平均提高0.173 868L/min,同步精度降低0.347 736 8%.

图7 固定节流口不同直径时A口与B口流量差曲线

2.2.3 对称结构制造误差对同步精度的影响

由图1分流集流阀的结构原理图可知,分流集流阀在结构上具有明显的对称性,结构对称性决定了其具有流量同步性,因此对称结构在制造上的误差必然影响其同步性能,下面就阀芯直径、可变节流口直径、固定节流口直径3个主要参数的制造误差分析对分流集流阀的同步精度的影响,通过设置阀芯右端参数比左端参数大不同的值加以仿真分析.

从图8~10可看出,阀芯直径、可变节流口直径、固定节流口直径3个参数对流量差的影响趋势近似.

图8 不同阀芯直径差时的流量差曲线

图9 不同固定节流口直径差时的流量差曲线

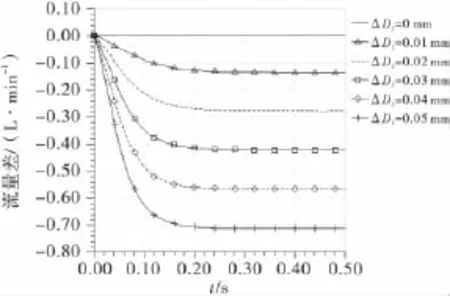

图10 不同可变节流口直径差时的流量差曲线

在阀芯稳定后,流量差为负值,并且随着3种直径差的增大,绝对流量差不断增大,说明直径大的一侧流量大,随着直径差的增大阀的同步精度不断降低,但3种直径差对同步精度的影响程度不同.阀芯直径差每增大0.01mm,流量差平均提高0.133 5L/min,同步精度平均下降0.266 9%,并在响应阶段有微小的波动,波动峰值不大;固定节流口直径差每增大0.01mm,流量差平均提高0.142L/min,同步精度平均下降0.284 8%,响应阶段几乎无波动;可变节流口直径差每增大0.01mm,流量差平均提高0.006 75 L/min,同步精度平均下降0.013 5%,但在响应阶段有较大的波动,波动峰值较大.由此可知在阀芯直径、可变节流口直径、固定节流口直径3种参数的制造误差中,固定节流口直径差的影响最大但较平稳,可变节流口直径差影响较小但较剧烈.

3 结 语

本文通过分析分流集流阀的原理,利用AMES-im软件对分流集流阀分流状况进行建模仿真及性能分析,总结可得:阀芯直径、对中弹簧的刚度、可变节流口预设开度、固定节流口直径等结构参数都会影响分流集流阀的同步精度,其中增加阀芯直径或减小对中弹簧的刚度、可变节流口预设开度、固定节流口直径都有利于降低同步精度值,提高阀的同步性能,同时在分流集流阀的制造加工上应注意减小对称结构的制造误差.

[1] 许 立,庞海军.基于AMESim的液压同步阀集流工况仿真与分析[J].机械科学与技术,2012,31(9):1535-1538.

[2] Fedoroff M,Burton R T.Dynamic and Steady-state A-nalysis of an Auto-regulator in a Flow Divider And/or Ombiner Valve[J].J Dyn Syst Meas Control Trans ASME,1992,114(2):306-314.

[3] 吕其惠,由相波.液压同步阀结构的改进设计[J].机械设计与制造,2007(6):8-10.

[4] 金胜秋,成 凯,王鹏宇.基于AMESim的液压同步阀仿真分析及结构改进研究[J].液压与气动,2009(9):64-68.

[5] 张利平.液压阀原理、使用与维护[M].北京:化学工业出版社,2005:207-214.

[6] 付永领,祁晓野.LMS Imagine.Lab AMESim系统建模和仿真参考手册[M].北京:北京航空航天大学出版社,2010.