电子束选区熔化成形技术研究进展

汤慧萍,王 建,逯圣路,杨广宇

(西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

电子束选区熔化成形技术研究进展

汤慧萍,王建,逯圣路,杨广宇

(西北有色金属研究院 金属多孔材料国家重点实验室,陕西 西安 710016)

摘要:电子束选区熔化成形技术(Selective Electron Beam Melting,SEBM),是20世纪90年代中期发展起来的一类新型增材制造技术,具有能量利用率高、无反射、功率密度高、扫描速度快、真空环境无污染、低残余应力等优点,特别适合活性、难熔、脆性金属材料的直接成形,在航空航天、生物医疗、汽车、模具等领域具有广阔的应用前景。10年来,作者团队主要开展SEBM成形钛合金的研究,合金包括TC4、TA7、Ti600、TiTaNbZr、TiAl金属间化合物等;零件包括复杂薄壁、桁架/多孔及多孔/致密复合结构零件;并且搭建了从粉末制备、设备研发到技术服务的全产业链SEBM技术平台,通过科技成果转化成立了从事SEBM技术的专业化企业——西安赛隆金属材料有限责任公司。从成形装备、成形过程缺陷形成与控制、材料组织性能和主要应用4个方面,对国内外SEBM技术的发展现状进行了综述,最后对SEBM技术的发展前景进行了展望。

关键词:电子束选区熔化成形;成形装备;缺陷控制;组织特性;增材制造;随形热处理;生物多孔植入体

1前言

增材制造技术(Additive Manufacturing Technology, AMT)或3D打印技术的前身是快速原型和快速制造技术。自1995年起,作者注意到以光固化成形技术(Stereolithography,SLA)和激光选区烧结技术(Selective Laser Sintering,SLS)为代表的快速原型制造技术是一种先进的近净成形技术,遂诞生了采用SLS技术制备复杂稀有金属构件和金属多孔材料的想法。随着快速原型向快速制造技术的发展,2001年,作者以快速制造用球形钛合金粉末制备技术为依托,参加了我国钛合金快速制造技术领域的第一个“863”项目。然而,随着对快速制造技术认识程度的不断深入,作者意识到,无论是SLS技术,还是激光近净成形技术(Laser Engineered Net Shaping, LENS)和激光选区熔化技术(Selective Laser Melting,SLM),都无法摆脱成形过程中O,C,N等间隙元素对材料的污染,对于活性稀有金属构件的制备存在不足。

2005年,作者注意到清华大学正在开展电子束选区熔化技术(Selective Electron Beam Melting,SEBM) 研究。与LENS和SLM相比,SEBM技术是一种以电子束为能量源的粉床增材制造技术,具有能量利用率高、无反射、功率密度高、扫描速度快,真空环境无污染等优点,原则上可以实现活性稀有金属材料的直接洁净快速制造。因此在接下来的10年间,作者团队重点针对SEBM成形复杂金属构件开展工作,涉及的材料主要为钛合金材料,包括TC4、TA7、Ti600、TiTaNbZr、TiAl金属间化合物等,研制了一批涵盖致密和多孔2种结构形式的钛合金构件,并且搭建了从粉末制备、设备研发到技术服务的全产业链SEBM技术平台,通过科技成果转化成立了从事SEBM技术的专业化企业——西安赛隆金属材料有限责任公司。

为使读者对SEBM技术有一个更加清晰的认识,本文将从SEBM成形技术原理出发,对SEBM成形装备发展历程、成形缺陷形成与控制、成形材料组织与性能和典型应用的国内外现状进行综述,最后对其发展应用前景进行展望。

2SEBM成形装备的研究进展

SEBM技术是20世纪90年代中期发展起来的一种金属零件3D打印技术,其工作原理如图1所示。首先将所设计零件的三维图形按一定的厚度切片分层,得到三维零件的所有二维信息;在真空箱内以电子束为能量源,电子束在电磁偏转线圈的作用下由计算机控制,根据零件各层截面的CAD数据有选择地对预先铺好在工作台上的粉末层进行扫描熔化,未被熔化的粉末仍呈松散状,可作为支撑。一层加工完成后,工作台下降一个层厚的高度,再进行下一层铺粉和熔化,同时新熔化层与前一层熔合为一体。重复上述过程直到零件加工完后从真空箱中取出,用高压空气吹出松散粉末,得到三维零件。

图1 SEBM成形技术原理示意图[1] Fig.1 Schematic explaining the principle of SEBM[1]

瑞典Arcam公司是全球最早开展SEBM成形装备研究和商业化开发的机构, 成立于1997年。Arcam公司成立的基础是基于Larson等在1994年申请的采用粉床选区熔化技术直接制备金属零件的国际专利WO94/26446,然而与图1不同的是,粉末的熔化是通过电极和导电粉末之间电弧放电产生的热量实现的。1995年美国麻省理工学院Dave等提出,利用电子束做能量源将金属熔化进行三维制造的设想[2]。随后于2001年Arcam公司在粉末床上将电子束作为能量源,申请了如图1所示原理的国际专利WO01/81031, 并在2002年制备出SEBM技术的原型机Beta机器,2003年推出了全球第一台真正意义上的商业化SEBM装备EBM-S12,随后又陆续推出了A1、A2、A2X、A2XX、Q10、Q20等不同型号的SEBM成形装备。目前,Arcam公司商业化SEBM成形装备最大成形尺寸为200 mm×200 mm×350 mm或φ350 mm×380 mm,铺粉厚度从100 μm减小至现在的50~70 μm,电子枪功率3 kW,电子束聚焦尺寸200 μm,最大跳扫速度为8 000 m/s,熔化扫描速度为10~100 m/s,零件成形精度为±0.3 mm。

除瑞典Arcam公司外,德国奥格斯堡IWB应用中心和我国清华大学、西北有色金属研究院、上海交通大学也开展了SEBM成形装备的研制。特别是在Arcam公司推出EBM-S12的同时,2004年清华大学林峰教授申请了我国最早的SEBM成形装备专利200410009948.X,并在传统电子束焊机的基础上开发出了国内第一台实验室用SEBM成形装备,成形空间为φ150 mm×100 mm。2007年,作者联合林峰教授成功开发了针对钛合金的SEBM-250成形装备,最大成形尺寸为230 mm×230 mm×250 mm,层厚100~300 μm,功率3 kW,斑点尺寸200 μm,熔化扫描速度10~100 m/s,零件成形精度为±1 mm。随后作者团队针对SEBM送铺粉装置进行了改进(中国专利:200810150940.3),实现了高精度超薄层铺粉,并针对电子束的动态聚焦和扫描偏转开展了大量的工作,开发了拥有自主知识产权的试验用SEBM装备SEBM-S1,铺粉厚度在50~200 μm可调,功率3 kW,斑点尺寸200 μm,跳扫速度8 000 m/s,熔化扫描速度10~100 m/s,成形精度为±1 mm,适合于各种粉末,并可以使用较少量的粉末(钛合金粉末5 kg)。

3SEBM成形技术研究进展

所谓一代装备一代技术,SEMB装备的诞生与发展催生和发展了SEBM技术。在装备出现后短短10年时间,人们对SEBM成形过程的认识和缺陷形成与控制水平得到了极大的提高。基于SEBM成形原理,如果成形工艺控制不当,成形过程中容易出现“吹粉”和“球化”等现象,并且成形零件会存在分层、变形、开裂、气孔和熔合不良等缺陷。

3.1 “吹粉”现象

“吹粉”是SEBM成形过程中特有的现象,它是指金属粉末在成形熔化前即已偏离原来位置的现象,如图2a所示,从而导致无法进行后续成形工作。“吹粉”现象严重时,成形底板上的粉末床会全面溃散,从而在成形舱内出现类似“沙尘暴”的现象,如图2b所示。

图2 高速摄影拍摄到的“吹粉”现象[3]照片:(a) 局部粉末偏离原来位置和(b) 粉末床全面溃散Fig.2 Photos of powder spreading phenomenon recorded by a high-speed camera: (a) local powders are accelerated,and (b) whole powder layer are accelerated by electron beam[3]

目前国内外对“吹粉”现象形成的原因还未形成统一的认识。清华大学齐海波等[4]认为,高速电子流轰击金属粉末引起的压力是导致金属粉末偏离原来位置形成“吹粉”的主要原因,然而此说法对图2b所示的粉末床全面溃散现象却无法进行解释。德国奥格斯堡IWB应用中心的研究小组对“吹粉”现象进行了系统的研究,指出除高速电子流轰击金属粉末引起的压力外,由于电子束轰击导致金属粉末带电,粉末与粉末之间、粉末与底板之间以及粉末与电子流之间存在互相排斥的库伦兹力(FC),并且一旦库伦兹力使金属粉末获得一定的加速度,还会受到电子束磁场形成的洛伦兹力(FL),如图3所示。上述力的综合作用是发生“吹粉”现象的主要原因[3,5-6]。无论哪种原因,目前通过预热提高粉末床的粘附性是使粉末固定在底层;或因为预热提高了导电性,使粉末颗粒表面所带负电荷迅速导走,是避免“吹粉”的有效方法。

图3 带电金属粉末受到的洛伦兹力[3]Fig.3 Lorentz force on negatively charged powder particles[3]

3.2球化现象

球化现象是SEBM和SLM成形过程中一种普遍存在的现象。它是指金属粉末熔化后未能均匀地铺展,而是形成大量彼此隔离的金属球的现象,如图4所示。球化现象的出现不仅影响成形质量,导致内部孔隙的产生,严重时还会阻碍铺粉过程的进行,最终导致成形零件失败。

图4 SEBM成形过程中球化现象的宏观照片[7]Fig.4 Macrophoto of metal balling formation during SEBM[7]

目前国内外对SEBM 中的球化现象研究得较少。刘海涛等[8]发现在一定程度上提高线能量密度能够减少球化现象的发生。Cormier等[9]的研究发现,采用预热增加粉末的黏度,将待熔化粉末加热到一定的温度,可有效减少球化现象。对于球化现象的理论解释,Gusarov等[10]借助Plateau-Rayleigh毛细不稳定理论[11]指出:球化现象与熔池的几何形状密切相关,在二维层面上,熔池长度与宽度的比值大于2.1时,容易出现球化现象。Zäh等[7]通过对SEBM不同工艺参数熔池形貌的模拟和球化现象的观察,证实了上述理论解释的合理性。然而Körner等[12]的研究结果表明,熔融的金属球并不是通过长熔线分裂形成的,球化现象的发生受粉床密度、毛细力和润湿性等多重因素的影响。

3.3变形与开裂

复杂金属零件在直接成形过程中,由于热源迅速移动,粉末温度随时间和空间急剧变化,导致热应力的形成。另外,由于电子束加热、熔化、凝固和冷却速度快,同时存在一定的凝固收缩应力和组织应力,在上述3种应力的综合作用下,成形零件容易发生变形甚至开裂,如图5所示。

图5 SEBM成形过程中应力导致零件变形Fig.5 Distorted parts caused by stress during SEBM

通过成形工艺参数的优化,尽可能地提高温度场分布的均匀性,是解决变形和开裂的有效方法。对于SEBM成形技术而言,由于高能电子束可实现高速扫描,因此能够在短时间实现大面积粉末床的预热,有助于减少后续熔融层和粉床之间的温度梯度,从而在一定程度上能够减轻成形应力导致变形开裂的风险。为实现脆性材料的直接成形,作者团队在粉末床预热的基础上,发明了随形热处理工艺[13-14],即在每一层熔化扫描完成后,通过快速扫描实现缓冷保温,从而通过塑性及蠕变使应力松弛,防止应力应变累积,达到减小变形、抑制零件开裂、降低残余应力水平的目的。

除预热温度外,熔化扫描路径同样会对变形和开裂具有显著的影响,如图6所示。Qi等[15]利用ANSYS有限元软件对不同扫描路径下成形区域温度场的变化对成形件温度场均匀程度的影响研究表明,扫描路径的反向规划和网格规划降低了成形件温度分布不均匀的程度,避免了成形过程中成形件的翘曲变形。

图6 扫描路径对成形式样层间结合力的影响[7]Fig.6 Effect of scanning patterns on the layer connection[7]

3.4气孔与熔化不良

由于SEBM技术普遍采用惰性气体雾化球形粉末作为原料,在气雾化制粉过程中不可避免形成一定含量的空心粉,并且由于SEBM技术熔化和凝固速度较快,空心粉中含有的气体来不及逃逸,从而在成形零件中残留形成气孔。此类气孔形貌多为规则的球形或类球形, 如图7所示,在成形件内部的分布具有随机性,但大多分布在晶粒内部,经热等静压处理后此类孔洞也难以消除。

图7 气雾化空心粉(a)和成形试样中的气孔缺陷(b)[16]Fig.7 Gas voids in powders (a) and bulle of buildingsamples (b) [16]

除空心粉的影响外,成形工艺参数同样会导致孔洞的生成。 Zaeh等[17]的研究结果表明,当采用较高的能量密度时,由于粉末热传导性较差,容易造成局部热量过高,尚未引起球化时同样会导致孔洞的生成,并且在后续的扫描过程中孔洞会被拉长,如图8所示。

图8 局部能量过高导致孔洞的形成[17]Fig.8 Pores caused by local heat accumulation[17]

此外,当成形工艺不匹配时,成形件中会出现由于熔合不良形成的孔洞,如图9所示。其形貌不规则,多呈带状分布在层间和道间的搭接处。Gong等[18]的研究结果表明,熔合不良与扫描线间距和聚焦电流密切相关,当扫描线间距增大,或扫描过程中电子束离焦,均会导致未熔化区域的出现,从而出现熔合不良。

4SEBM成形材料及性能

目前文献报道的SEBM成形材料涵盖了不锈钢、钛及钛合金、Co-Cr-Mo合金、TiAl金属间化合物、镍基高

图9 熔合不良导致的孔洞缺陷[16]Fig.9 Pores casused by unmelted and unconsolidated powders[16]

温合金、铝合金、铜合金和铌合金等多种金属及合金材料。其中SEBM钛合金是研究最多的合金,对其力学性能的报道较多[19-23]。

表1给出了瑞典Arcam公司SEBM成形TC4钛合金的室温力学性能。由表1可以看出,无论是沉积态,还是热等静压态,SEBM成形TC4的室温拉伸强度、塑性、断裂韧性和高周疲劳强度等主要力学性能指标均能达到锻件标准,但是沉积态力学性能存在明显的各向异性,并且分散性较大。经热等静压处理后,虽然拉伸强度有所降低,但断裂韧性和疲劳强度等动载力学性能却得到明显提高,而且各向异性基本消失,分散性大幅下降。

表1 SEBM成形TC4 Ti合金室温力学性能

对于生物医用Co-Cr-Mo合金,经过热处理之后其静态力学性能能够达到医用标准要求[24],并且经热等静压处理后其高周疲劳强度达到400~500 MPa(循环107次),如图10所示。此外,Sun等[25]的研究还发现,SEBM成形Co-Cr-Mo合金,经时效处理后,其700 ℃的高温拉伸强度高达806 MPa。

对于目前航空航天领域广受关注的γ-TiAl金属间化合物,Biamino等[26]的研究表明,SEBM成形Ti-48Al-2Cr-2Nb合金,经热处理(双态组织)或热等静压后(等轴组织)具有与铸件相当的力学性能,如图11所示。同时,意大利Avio公司的研究进一步指出,SEBM成形TiAl合金室温和高温疲劳强度同样能够达到现有铸件技术水平,

图10 SEBM成形Co-Cr-Mo合金力学性能与医用标准对比[24]Fig.10 Comparison between mechanical properties of SEBM produced Co-Cr-Mo alloy and conventional medical grade[24]

并且表现出比铸件优异的裂纹扩展抗力和与镍基高温合金相当的高温蠕变性能[27]。

图11 SEBM成形TiAl合金不同温度下的拉伸力学性能[26]Fig.11 Tensile properties of SEBM produced TiAl alloy at differenttemperature[26]

对于航空航天领域关注的镍基高温合金,Murr等[28]的研究结果表明,SEBM成形Inconel625合金的力学性能与锻造合金还存在一定的差距,如表2所示。然而令人鼓舞的是,在2014年瑞典Arcam公司用户年会上,美国橡树岭国家实验室的研究人员报道,对于航空航天领域应用最为广泛的Inconel718合金,SEBM成形材料的静态力学性能已经基本达到锻件技术水平[29]。

总之,目前SEBM成形材料的力学性能已经达到或超过传统铸造材料,并且部分材料的力学性能达到锻件技术水平,这与SEBM成形材料的组织特点密切相关。部分材料如镍基高温合金的力学性能与锻件还存在一定的差距,一方面与SEBM成形材料存在气孔、裂纹等冶金缺陷有关;另外还与传统材料的合金成分和热处理制度均根据铸造或锻造等传统技术设计,并未充分发挥SEBM的成形技术特点有关。

表2 SEBM成形和锻造Inconel625合金力学性能 [28]

5SEBM成形材料组织特点

目前报道的SEBM成形材料,除TiAl金属间化合物,均具有如图12a所示的柱状晶组织。AL-BERMANI等[30]通过对2种典型工艺条件下电子束熔池形状和凝固条件的计算指出,在SEBM成形过程中,电子束熔化形成的微小熔池具有单方性散热的传热特征,凝固是熔池中的液态金属从固相基体外延生长的过程,对于Ti-6Al-4V合金,凝固界面处温度梯度和凝固速度的比值较大,如图13所示。熔池中的凝固组织大部分落在柱状晶生长范围内,因此SEBM成形Ti-6Al-4V合金呈现出强制性凝固柱状生长的特点,这就导致SEBM成形材料力学性能表现出一定的各向异性。对于TiAl合金而言,目前国内外还没有电子束熔池凝固条件的计算,SEBM TiAl合金得到非柱状晶组织的原因之一是TiAl合金成形过程中,为减少变形开裂现象的发生,通常需要较高的预热温度,熔池凝固界面温度梯度较低;另一方面,钛铝合金中第二组元含量高,是高溶质含量体系的包晶凝固过程。

图12 SEBM成形材料纵截面显微组织: (a) TC4[31]和 (b)TiAl合金[32]Fig.12 Microstructure of SEBM produced:(a)TC4[31]and (b) TiAl[32] alloys along vertical section

图13 两种典型SEBM工艺条件TC4合金凝固图[30]Fig.13 Solidification map for TC4 alloy by two typical process[30]

对于SEBM成形Ti-6Al-4V合金,Antonysamy等[33]的研究进一步指出,受成形试样几何形状和电子束扫描方式的影响,初生β柱状晶生长方向与沉积方向并不完全平行。例如,图14给出了不同厚度的试样β晶粒的重构组织,对于薄片状试样,在粉床形核和散热作用的影响下,其β晶粒呈“人字形”分布;而对于较厚的试样,试样表面形成生长方向杂乱无章的β晶粒“皮肤区”,而在试样中部形成生长方向为<001>且平行于沉积方向的粗大β柱状晶。

图14 SEBM成形不同厚度Ti-6Al-4V试样初生β晶粒重构图[33]:(a)1 mm,(b)1.5 mm, (c) 2.0 mm,和(d) 5 mmFig.14 Reconstructed β-phase orientation maps of SEBM produced Ti-6Al-4V samples with different thickness: (a)1 mm,(b)1.5 mm, (c) 2.0 mm,and (d) 5 mm[33]

虽然SEBM成形材料初生柱状晶组织比较粗大,但晶粒内部的亚结构却非常细小。图15为作者团队SEBM成形Ti-6Al-4V的显微组织形貌,可以看出试样大部分为细小的针状α相和一定体积分数的β相,而在试样顶部为马氏体(图15a)。此外,试样还呈现出包含有大量的块状转变区域,在块状转变区域,内部为更加细小的α+β组织,如图15b和c所示。正是由于如此细小的亚结构,SEBM成形Ti-6Al-4V合金才表现出与锻件相当的力学性能。

除此之外,SEBM成形Ti-6Al-4V合金的固态相变组织同样受成形工艺参数和试样几何形状的影响。AL-BERMANI等[30]研究发现,随着底板预热温度的提高,试样的组织会变得粗大。Murr等[34]的研究还表明,成形试样高度和直径对α片的厚度具有重要的影响,对于同一直径成形试样,试样顶端组织较底端要更为粗大,随着成形试样尺寸的减小,α片的厚度逐渐减小,甚至多孔材料的孔径还会呈现针状马氏体组织形貌。作者最近的研究还发现,当成形试样高度较高时,试样顶部不会出现马氏体组织,基本为常规α+β组织。正是由于上述多变的组织形貌,导致SEBM成形材料在沉积态条件下力学性能的分散性较大,但经热等静压处理后,试样显微组织形貌趋于均匀,力学性能也趋于一致。

图15 SEBM成形Ti-6Al-4V合金金相显微照片(a), 图a中方框区域SEM显微形貌(b)和图b中方框区域放大形貌(c)Fig.15 (a) Optical metallographic views of SEBM produced Ti-6Al-4V,(b)SEM image of corresponding to block area in figure (a),and (c) magnified view of block area in figure (b)

6SEBM成形技术的主要应用

目前SEBM技术所展现的技术优势已经得到广泛的认可,吸引了诸如美国GE、NASA、橡树岭国家实验室等一批知名企业和研究机构的关注,投入了大量的人力物力进行研究和开发,制备的零件主要包括复杂Ti-6Al-4V零件、脆性金属间化合物TiAl基零件及多孔性零件,并且已经在生物医疗、航空航天等领域取得一定的应用。

6.1复杂Ti-6Al-4V零件

由于在真空环境下成形,SEBM技术最为突出的特点是为化学性质活泼的钛合金提供了出色的加工条件,又加之增材制造技术柔性加工的共同特点,因此具有任意曲面和复杂曲面结构,各种异型截面的通孔、盲孔,各种空间走向的内部管道和复杂腔体结构的Ti-6Al-4V零件,能够通过SEBM技术一次加工完成,并且具有优异的力学性能。

图16为Moscow Machine-Building Enterprise采用SEBM技术制造的火箭汽轮机压缩机承重体,尺寸为φ267 mm ×75 mm,重量为3.5 kg,制造时间仅为30 h。

图16 SEBM技术制备的航天用复杂Ti-6Al-4V零件[35]Fig.16 Complex Ti-6Al-4V component fabricated by SEBM[35]

图17为西北有色金属研究院(NIN)采用SEBM技术制备的航天发动机主动冷却喷管,该喷管不仅为曲面结构,而且管壁周围均布有70个直径为1 mm贯通的小孔,这是传统制造方法无法实现的。

图17 NIN利用SEBM技术制备的带内部冷却流道的喷管Fig.17 SEBM-built nozzle with inner cooling channel by NIN

6.2金属间化合物TiAl叶片

由于SEBM成形过程粉末床一直处于高温状态,可有效释放热应力,避免成形过程的开裂,这使得其在一些脆性材料如TiAl合金的制备上,相对于其它金属增材制造技术具有显著优势。图18为意大利Avio公司采用SEBM技术制备的航空发动机低压涡轮用TiAl叶片[36], 尺寸为8 mm × 12 mm ×325 mm,重量为0.5 kg,比传统镍基高温合金叶片减重达20%。相对于传统精密铸造技术,采用SEBM技术能够在1台SEBM成形设备上72 h内完成7个第8级低压涡轮叶片,呈现出巨大的优势。GE公司已经在GEnx,GE90 和 GE9X 等航空发动机上对SEBM成形TiAl叶片进行测试[37]。

图18 Avio公司采用SEBM技术制备的TiAl叶片[36]Fig.18 TiAl turbine blade fabricated using SEBM technique by Avio[36]

6.3金属多孔材料

相比与熔体发泡、粉末冶金等传统金属多孔材料制备技术,SEBM 技术不仅可以实现孔结构的精确控制,而且在复杂孔结构的制备方面具有传统技术无可比拟的优势。

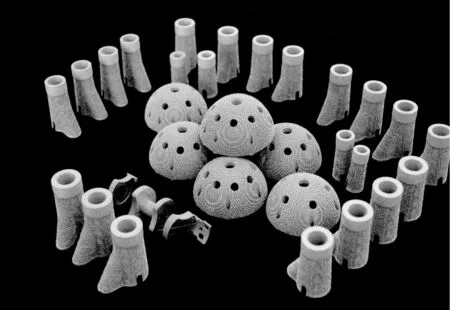

目前SEBM制备金属多孔材料最为典型的应用主要集中在生物植入体方面。早在2007年,意大利Adler Ortho公司采用SEBM技术制备出表面具有人体骨小梁结构的髋关节产品获得欧洲CE认证[36],如图19所示。随后2010年,美国Exactech公司采用SEBM技术制备的同类产品通过了美国FDA认证。有文献表明,SEBM技术制备的多孔型外表面的髋臼产品临床已经超过30 000例,临床评价优良[38],目前该数字还在继续增加。在国内,NIN、北京爱康等单位也相继开展了类骨小梁结构骨科植入体产品的商业化开发工作。图20为NIN开发的部分植入体样品。然而由于开发研究时间短,目前国内基本处于动物试验或临床验证阶段,还没有通过医疗认证的商品。

除上述已经取得医疗认证的产品外,其它根据人体骨骼特点设计制造的多孔植入体也进入研发阶段。图21a为2种孔结构复合的钛合金椎间融合器,内外部分别具有不同的孔结构,内层结构主要用于模拟松质骨特性,外层结构主要用于模拟皮质骨特性;图21b为内外部不同孔隙率泡沫结构的多孔植入件,通过对内外部结构的调整,可以同时满足植入体弹性模量、密度以及促进骨组织生长的要求。

图19 SEBM 技术制备的表面具有骨小梁结构的髋臼杯[36]Fig.19 Acetabular cups with integrated trabecular structure fabricated by SEBM[36]

图20 NIN采用SEBM 技术制备的多孔植入体Fig.20 Biomedical implants fabricated using SEBM technology by NIN

图21 SEBM 技术制备的椎间融合器[39](a)和股骨柄[40](b)Fig.21 SEBM-built novel interbody linterbody fusion cage [39](a) and femoral rod[40] (b)

除生物植入体外,SEBM技术在过滤分离、高效换热、减震降噪等特种金属多孔功能构件的制备方面同样具有广泛的应用前景。图22为美国橡树岭国家实验室采用SEBM技术研发的水下液压控制元件[41]。图23为NIN制备的多孔体和冷却管复合的高效散热组件及蜂窝孔结构的高效油气分离器。另外,Schwerdtfeger等[42-43]通过孔结构设计,采用SEBM技术制备出了负泊松比的多孔Ti-6Al-4V,其不同的方向泊松比介于-0.2~-0.4之间。从以上可以看出,这些零件都实现了孔结构设计与电子束选区熔化技术有效结合,极大地提高其使用性能,并且展现出传统方法制备材料所不具有的新特性,因此以SEBM等增材制造技术为依托,开展新型结构功能一体化新材料的研究得到越来越多的关注。

图22 美国橡树岭国家实验室采用SEBM研制的水下液压操纵器用分路阀箱[32]Fig.22 SEBM-built hydraulic manifold mount for an underwater manipulator by ORNL[32]

图23 NIN研制的多孔换热件和油气分离元件Fig.23 SEBM-built heat exchanger and air/oil separator developed by NIN

然而,SEBM技术因受原始Ti-6Al-4V粉末粒度和粒度分布以及电子束斑熔池尺寸的影响,所能制备的孔的大小受到限制。对于Arcam A2设备和平均直径75 μm 的粉末来说,其最小孔尺寸可达到0.5 mm。

7结语

经过近20年的发展,SEBM技术已经发展成为金属增材制造技术的重要分支,在航空航天、生物医用等领域展现出广阔的应用前景。然而由于研究时间较短,SEBM成形过程中的一些关键科学问题尚未明晰,材料、装备与技术还有待深入发展,未来的发展主要集中在以下几个方面:①材料方面:针对SEBM技术特点设计专用合金成分;制备合适物理性能的原料粉末;从单一金属/合金向多材料的复合及具有可设计的结构、功能一体化新型材料方向发展;②装备方面:发展束斑稳定、长寿命、快速关断以及多枪耦合的电子束系统;开发宽幅域、高精度、高速扫描偏转系统;开发大尺寸高精度成形铺粉系统;发展成形表面温度闭环控制、扫描路径智能规划、缺陷诊断及反馈等控制系统,实现成形装备的智能化。③技术方面:发展大尺寸复杂构件电子束选区熔化技术及精密复杂薄壁零件微电子束选区熔化技术;发展电子束选区熔化零件的组合加工一体成形技术等。

参考文献References

[1]Heinl P,Müller L,Körner C,etal. Cellular Ti-6Al-4V Structures with Interconnected Macro Porosity for Bone Implants Fabricated by Selective Electron Beam Melting[J].ActaBiomaterialia,2008,4:1 536-1 544.

[2]Dave V R,Matz J E,Eagar T W. Electron Beam Solid Freeform Fabrication of Metal Pparts[C]//Proceedingsofthe6thSolidFreeformFabricationSymposium,Austin:UniversityofTexas,1995:64-71.

[3]Kahenert M,Lutzmann S,Zäh M F,etal. Layer Formations in Electron Beam Sintering [C]//Proceedingsofthe18thSolidFreeformFabricationSymposium.Austin: University of Texas,2007: 88-99.

[4]Qi H B,Yan Y N,Lin F,etal. Direct Metal Part Forming of 316L Stainless Steel Powder by Electron Beam Selective Melting[J].ProceedingsoftheInstitutionofMechanicalEngineersPartB:EngineeringManufacture,2006,220:1 845-1 853.

[5]Sigl M,Lutzmann S,Zäh M F.Transient Physical Effects in Electron Beam Sintering[C]//Proceedingsofthe17thSolidFreeformFabricationSymposium. Austin: University of Texas,2006: 397-405.

[6]Eschey C,Lutzmann S,Zäh M F.Examination of the Ppowder Spreading Effect in Electron Beam Melting (EBM) [C]//Proceedingsofthe20thSolidFreeformFabricationSymposium. Austin: University of Texas,2009: 308-319.

[7]Zäh M F,Lutzmann S. Modelling and Simulation of Electron Beam Melting [J].ProductionEngineering-ResearchandDevelopment,2010,4:15-23.

[8]Liu Haitao(刘海涛),Zhao Wanhua (赵万华),Tang Yiping(唐一平).电子束熔融直接金属成形工艺的研究[J].JournalofXi’AnJiaotongUniversity(西安交通大学学报),2007, 41(11):1 307-1 310.

[9]Cormier D,Harrysson O,West H. Characterization of H13 Steel Produced Via Electron Beam Melting [J].RapidPrototypingJournal,2004,10(1):35-41.

[10]Gusarov A V,Yadroitsev I,Bertrand Ph,etal. Heat Transfer Modeling and Stability Analysis of Selective Laser Melting[J].AppliedSurfaceScience, 2007,254: 975-979.

[11]Lord Rayleigh. On the Instability of a Cylinder of Viscous Liquid Under Capillary Force [J].PhiloscophicalMagazine,1892,34:145-154.

[12]Körne C,Attar E,Heinl P. Mesoscopic Simulation of Selective Beam Melting Processes [J].JournalofMaterialsProcessingTechnology,2011,211: 978-987.

[13]Jia Wenpeng(贾文鹏),Tang Huiping(汤慧萍),Liu Haiyan(刘海彦),etal.AmethodformanufacturingmetalpartbySEBMaccompaniedbyannealingprocess(一种可进行随形退火热处理的金属零件制造工艺):China,200810232604.3[P].2008-12-05

[14] Yang G Y,Pia W,He W W,etal.Additive Manufacturing of a High Niobium-Containing Titanium Aluminide Alloy by Selective Electron Beam Melting[J].MaterialsScience&EngineeringA,2015,accepted.

[15]Qi H B,Yan Y N,Lin F,etal. Scanning Method of Filling Lines in Electron Beam Selective Melting [J].ProceedingsoftheInstitutionofMechanicalEngineersPartB:EngineeringManufacture,2007,221: 1-10.

[16]Zahe M F,Kahnert M. The Effect of Scanning Strategies on Electron Beam Sintering [J],ProdEngResDevel, 2009,3:217-224.

[17]Gaytan S M,Murr L E,Medina F,etal. Advanced Metal Powder Based Manufacturing of Complex Components by Electron Beam Melting [J],MaterialsTechnology,2009 ,24 (3):180-190.

[18]Gong H J,Rafi K,Starr T,etal. The Effects of Processing Parameters on Defect Regularity in Ti-6Al-4V Parts Fabricated By Selective Laser Melting and Electron Beam Melting[C]//Proceedingsofthe24thSolidFreeformFabricationSymposium. Austin: University of Texas,2013: 424-439 .

[19]Yang X,Xi Z,Liu Y,etal. Effect of Electron Beam Selective Melting on the Microstructure and meMchanical Properties of Ti Aloy[J].RareMetalMaterialsandEngineering,2009,38:1 272-1 275.

[20]Murr L E,Esquivel E V,Quinones S A,etal. Microstructuresand Mechanical Properties of Electron Beam-Rapid Manufactured Ti-6Al-4V Biomedical Prototypes Compared to Wrought Ti-6Al-4V[J].MaterialsCharacter-izationA,2009,60:96-105.

[21]Nikolas H,Timothy Q . Effects of Processing on Microstructure and Mechanical Properties of Atitanium Alloy(Ti-6Al-4V) Fabricated Using Electron Beam Melting (EBM) [J].Materials Science & Engineering A ,2013 (573) :264-277

[22]Rafi H K,Karthik N V,Gong Haijun,etal.Microstructures and Mechanical Properties of Ti6Al4V Parts Fabricated by Selective Laser Melting and Electron Beam Melting[J].Journal of Materials Engineering and Performance,2013,22:3872-3883

[23]Tang H P,Qian M,Liu N,etal. Effect of Powder Reuse Times on Additive Manufacturing of Ti-6Al-4V by Selective Electron Beam Melting[J]. JOM,2015, 67(3):555-563

[24]Kircher R S,Christensen A M,Wurth K W. Electron Beam Melted (EBM) Co-Cr-Mo Alloy for Orthopaedic Implant Applications[C]//Proceedingsofthe20thSolidFreeformFabricationSymposium. Austin: University of Texas,2009: 428-436.

[25]Sun S H,Koizumi Y,Kurosu S,etal. Build Direction Dependence of Microstructure and High-Temperature Tensile Property of Co-Cr-Mo Alloy Fabricated by Electron Beam Melting [J].ActaMaterialia,2014,64:154-168.

[26]Biamino S,Penna A,Ackelid U,etal. Electron Beam Melting of Ti-48Al-2Cr-2Nb Alloy: Microstructure and Mechanical Properties Investigation [J].Intermetallics,2011,19: 776-781.

[27]Ulf Ackelid.TheNewEBMProcessforGammaTitaniumAluminide:AnArcam-AvioCollaboration[C]. Florda :EBM User Group Meeting,2010.

[28]Murr L E,Martinez E,Gaytan S M,etal. Microstructural Architecture,Microstructures,and Mechanical Properties for a Nickel-Base Superalloy Fabricated by Electron Beam Melting[J].MetallurgicalandMaterialsTransactionsA,2011,42: 3 491-3 508.

[29]Oak Ridge National Laboratory.EBMDevelopmentonInconel718forUseinAerospaceComponents[C].Lysekil: EBM User Group Meeting,2014.

[30]Al-Bermani S S,Blackmore M L,Zhang W,etal. The Origin of Microstructural Diversity, Texture, and Mechanical Properties in Electron Beam Melted Ti-6Al-4V[J].MetallurgicalandMaterialsTransactionsA,2010,413: 3 422-3 434.

[31]Tang H P,Lu S L,Jia W P,etal. Selective Electron Beam Melting of Titanium and Titanium Aluminide Alloys [J].InternationalJournalofPowderMetallurgy,2014,50(1): 57-64.

[32]Hernandez J,Murr L E,Gaytan S M,etal. Microstructures for Two-Phase Gamma Titanium Aluminide Fabricated by Electron Beam Melting [J].MetallographyMicrostructureandAnalysis,2012,1:14-27.

[33]Antonysamy A A,Meyer J,Prangnell P B. Effect of Build Geometry on theβ-grain Structure and Texture in Additive Manufacture of Ti-6Al-4V by Selective Electron Beam mMlting[J].MaterialsCharacterization, 2013,84:153-168.

[34]Murr L E,Gaytan S M,Medina F,etal. Next-generation Biomedical Implants Using Additive Manufacturing of Complex,Cellular and Functional Mesh Arrays[J].PhilosophicalTransactionoftheRoyalSocietyA,2010,368: 1 999-2 032.

[35]Hans.以高性能低成本EBM技术服务航空航天领域[J].AeronauticalManufactuingTechnology(航空制造技术),2008,7:49-52.

[36]GE考虑3D打印波音最新777X客机发动机部件[EB/OL].(2014-8-7)[2014-10-21].http://maker8.com/article-1615-1.html.

[37]GE使用3D打印技术EBM生产波音777X飞机发动机部件[EB/OL].(2014-8-19)[2014-10-21].http://maker8.com/article-1691-1.html.

[38]Wang Caimei (王彩梅),Zhang Weiping(张卫平),Wang Gang (王 刚),etal.电子束熔融快速成型技术在骨科植入物修复中的骨诱导能力[J].ChineseJournalofTissueEngineeringResearch(中国组织工程研究),2013, 17(52):9 055-9 061.

[39]Heinl P,Rottmair A,Körner C,etal. Cellular Titanium by Selective Electron Beam Melting[J].AdvancedEngineeringMaterials, 2007, 9(5):360-364.

[40]Murr L E,Gaytan S M,Martinez F,etal. Characterization of Ti-6Al-4V Open Cellular Foams Fabricated by Additive Manufacturing Using Electron Beam Melting[J].MaterialsScienceandEngineeringA,2010,527: 1 861-1 868.

[41]Dutta B,Froes F H. Additive Manufacturing of Titanium Alloys[J].AdvancedMaterials&Processes, 2014,2:18-23.

[42]Schwerdtfeger J,Heinl P,Singer R. F,etal. Auxetic Cellular Structures Through Selective Electron-Beam Melting[J].PhysicStatusSolidiB, 2010,247(2): 269-272.

[43]Schwerdtfeger J,Schury F,Stingl M,etal. Mechanical Characterisation of a Periodic Auxetic Structure Produced by SEBM[J].PhysicaStatusSolidiB,2012,249 (7):1 347-1 352.

(编辑王方易毅刚)

特约撰稿人汤慧萍

汤慧萍:女,1966年生,教授,博士生导师,享受国务院政府特殊津贴,陕西省首届“三秦学者”特聘专家,金属多孔材料国家重点实验

特约撰稿人曹晓东

室常务副主任,学术带头人;中国有色金属学会粉末冶金与金属陶瓷学术委员会副主任委员,中国机械工程学会粉末冶金专业委员会副主任委员,中国钢结构协会粉末冶金分会副理事长,陕西省3D打印联盟常务理事;主持国家自然科学基金重点项目、“973”、“863”等重要课题20余项;获省部级以上科技奖12项,其中国家科技进步二等奖1项,省部级科技进步一等奖4项、二等奖4项;获授权发明专利16项;修订国标3项;发表学术论文126篇;合著专著4部。

曹晓东:男,1965年生,博士,教授,教育部新世纪优秀人才。主要从事骨、软骨修复用生物材料及材料与细胞间的相互作用研究。2005年毕业于武汉大学化学与分子科学学院,获理学博士。2005~2010年先后在加拿大农业食品部Saskatoon研究中心、新加坡南洋理工大学、美国北卡州立大学担任博士后研究员。主持并参与国家“973”项目、国家自然科学基金重点及面上项目等10项,在AngewChemIntEd,ChemMater,JMaterChem,Biomacromolecules等国际重要学术期刊上发表SCI论文56篇,被引超过1 000次,H因子18。申请中国发明专利8项,授权3项;参与编著专著2本。现为中国生物材料学会会员、生物医学工程学会会员,担任ActaBiomaterialia等20余个国际学术期刊审稿人。

特约专栏

Research Progress in Selective Electron Beam Melting

TANG Huiping,WANG Jian,LU Shenglu,YANG Guangyu

(State Key Laboratory of Porous Metal Materials,

Northwest Institute for Nonferrous Metal Research,Xi’an 710016,China)

Abstract:Selective electron beam melting (SEBM) is a relatively new additive manufacturing technology developed from early 1990s, which has the advantage of high efficiency, high build speed, vacuum protection, and low residual stress. All of these characters make SEBM a wide array of application within areas such as aerospace, medical implants, automobile and so on. Over the past ten years, the authors’ research team mainly conducted SEBM research on titanium alloy, including TC4, TA7, Ti600, TiTaNbZr, TiAl intermetallic compounds. The microstructure and property of SEBM titanium alloy have been studied. Some titanium alloy parts with complex thin-walled, truss or porous structure and porous/dense composite structure have been fabricated. An enterprise——Xi’an Sailong Metal Materials Co., Ltd. has been established, specially engaged in titanium alloy powder,SEBM equipment and technology. In this paper, the research progress in SEBM concerning machine, defects control, microstructure and mechanical properties of building materials and some typical application are reviewed. Finally, the future prospects of SEBM technique are assessed.

Key words:selective electron beam melting (SEBM);equipment;defects control;microstructure and properties;additive manufacturing technology ;heat treatment technology in deformation process ;biomedical implants

中图分类号:TG146.4

文献标识码:A

文章编号:1674-3962(2015)03-0225-11

DOI:10.7502/j.issn.1674-3962.2015.03.05

通讯作者:第一作者及 汤慧萍,女,1966年生,教授, Email: hptang@c-nin.com.

基金项目:科技部国际科技合作专项项目(2011DFA52590);高技术发展计划项目(2013AA031103)

收稿日期:2014-10-21