湿法炼锌铁矾渣处理改造实践

马菲菲, 李志强

(白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

湿法炼锌铁矾渣处理改造实践

马菲菲, 李志强

(白银有色集团股份有限公司西北铅锌冶炼厂, 甘肃 白银 730900)

大部分锌湿法生产过程采用黄钾铁矾法炼锌,生产流程长,锌金属损失较大,锌损失主要是浸出工序产生的铅银渣与铁矾渣带走的损失,约占总损失的60%以上。所以降低渣含锌,是提高锌总回收率的主要途径。本文阐述了一种沉矾矿浆不经液固分离直接进入中性浸出工序,铁矾渣经Ⅰ段、Ⅱ段酸浸,最终达到降低铁矾渣含锌,减少锌金属损失的目的。

渣含锌; 铁矾渣; 液固分离; 酸浸

湿法炼锌主要分焙烧、浸出、净化、电解、熔铸、硫酸等六个主要工序。浸出的目的是利用稀硫酸溶液(电解废液)使锌焙砂中的锌以硫酸锌的形态进入溶液,其它杂质如铁、砷、锑等尽可能少的进入溶液。国内大部分锌湿法生产过程中浸出工序主要采用黄钾铁矾法,包括中性浸出、高温高酸浸出、预中和、沉矾等工序以及各工序的固液分离。浸出各工序的固液分离主要依靠浓密机沉降作用或厢式压滤机压滤分离。湿法炼锌浸出工序生产流程长,工艺复杂,操作繁琐,锌金属损失量较大。浸出工序锌损失主要包括飞扬损失、跑冒滴漏损失以及浸出两渣(铅银渣与铁矾渣)带走的锌损失,浸出两渣带走的锌损失约占锌金属总损失的60%以上。所以降低浸出两渣含锌,是提高锌总回收率的主要途径。

铅银渣主要来自中浸底流(或中浸渣)经高温热酸浸出后产生的含锌废渣,由于热酸浸出酸度较高,锌金属浸出率较高,铅银渣带走的锌金属少,损失较小。

铁矾渣主要来自沉矾沉铁后形成的矾渣。沉矾沉铁采用黄钾铁矾法,该反应为产酸过程。国内大多数厂家采用锌焙砂作为中和剂中和沉矾产生的游离酸。由于沉矾酸度较低,不可避免的使锌焙砂中未溶解的Zn残留在铁矾渣中,造成锌金属的损失。

1 存在的问题

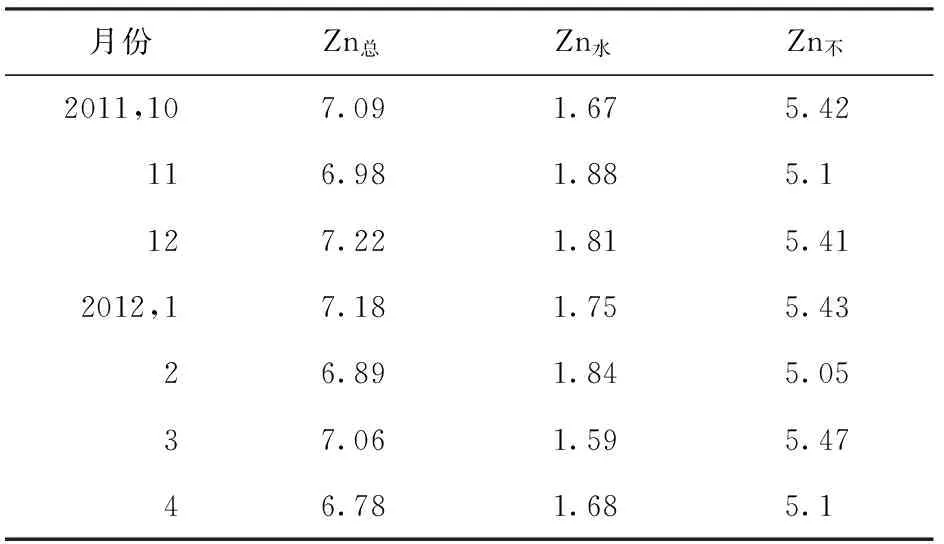

西北铅锌冶炼厂资环中心电锌规模为2万吨,浸出系统在原鑫大公司处理次氧化锌浸出工艺设备上进行技术改造,主要处理含铁<6%的焙砂。浸出系统主要采用黄钾铁矾法炼锌工艺,包括中性浸出、Ⅰ段酸浸、Ⅱ段酸浸、沉矾等工序以及各工序的固液分离。Ⅰ段酸浸工序的固液分离主要靠浓密机的自由沉降作用,其它工序均采用厢式压滤机的压滤分离,固液分离过程中不可避免的造成了“跑、冒、滴、漏”,且铁矾渣含锌较高,高达6.5%以上,锌金属损失量较大。表1为2011年10月至2012年4月铁矾渣含锌。

表1 2011年10月至2012年4月铁矾渣

锌湿法浸出工艺流程见图1。

图1 原工艺流程图

由表1可知,铁矾渣含锌均超过6.5%以上,主要由于铁矾渣缺少酸洗工艺,使得不溶锌较高,因此有必要降低铁矾渣不溶锌。

2 研究方案

2.1 方案内容

本方案以黄钾铁矾法工艺为基础,沉矾矿浆不经液固分离,矿浆直接冲矿进入中性浸出工序。矿浆中的铁矾渣先经Ⅰ段高温低酸(温度为85~90 ℃,终酸为30~40 g/L)浸出,溶解铁矾渣中夹杂的部分未溶的氧化锌及生渣,初步溶解铁酸锌及硫化锌。Ⅰ段底流进入Ⅱ段高温高酸(温度为90~95 ℃,终酸为80~90 g/L)浸出,进一步溶解铁矾渣中难溶的铁酸锌、硫化锌,与铅银渣互混形成酸浸渣,酸浸渣直接外排。

2.2 方案论证

2.2.1 黄钾铁矾机理研究

3Fe2(SO4)3+12H2O+A2SO4=

2AFe3(SO4)2(OH)6+6H2SO4

(1)

由反应(1)可以看出,形成铁矾的反应为放酸过程,必须中和上述反应产生的硫酸,一般采用锌焙砂作为中和剂,锌焙砂中的ZnO参与沉铁反应:

3Fe2(SO4)3+5ZnO+2AOH+5H2O=

2AFe3(SO4)2(OH)6+5ZnSO4

(2)

在晶种作用下,加快沉矾速度,形成铁矾。

2.2.2 降低铁矾渣含锌的试验

沉矾过程中采用锌焙砂作中和剂中和沉矾产生的游离酸,由于酸度较低,不可避免的使部分Zn残留在铁矾渣中,渣中的锌主要包括铁酸锌(ZnO·Fe2O3)、硫化锌(ZnS)以及部分氧化锌(ZnO),造成锌金属的损失。据化验数据分析,铁酸锌(ZnO·Fe2O3)中的锌量占渣中总锌的60%以上,这说明在一般的湿法炼锌浸出工艺过程中,铁酸锌(ZnO·Fe2O3)将不溶解进入渣中。因此有必要研究铁酸锌(ZnO·Fe2O3)在浸出时的溶解条件。

根据铁酸锌(ZnO·Fe2O3)浸出动力学可知,(ZnO·Fe2O3)属于难以分解的铁氧体。

根据铁酸锌(ZnO·Fe2O3)浸出热力学可知, ZnO·Fe2O3浸出是分两段进行的。首先在低酸下ZnO·Fe2O3+2H+=Zn2++H2O+Fe2O3溶出锌,随后在高酸下按反应Fe2O3+6H+=2Fe3++3H2O溶出,即锌比铁优先溶出。因此铁酸锌的浸出需要采用多段浸出。

本方案中沉矾矿浆不经液固分离,沉矾矿浆直接冲矿进入中性浸出,中性浸出经液固分离后渣依次进入Ⅰ段高温低酸及Ⅱ段高温高酸浸出,对铁矾渣进行了两段酸洗浸出,铁矾渣中大部分铁酸锌(ZnO·Fe2O3)、硫化锌(ZnS)溶解,有效的降低了渣含锌。

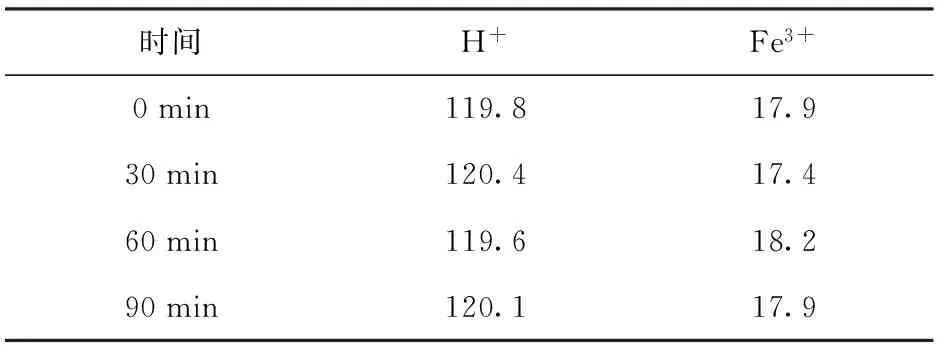

3.2.3 黄钾铁矾不溶酸试验

模拟沉矾试验,沉铁过程中放出的酸采用氢氧化钠试剂中和,形成较纯净的铁矾渣。铁矾渣加入始酸为120 g/L,Fe3+为18.5 g/L 的Ⅱ段酸浸矿浆中反应1.5 h,取液固比为5∶1。

表2 120 g/L酸中沉矾矿浆的酸、铁含量

由以上数据看出:铁含量并未增加,证明黄钾铁矾在Ⅱ段酸浸酸度条件下基本不溶解,可实现沉矾矿浆不经液固分离直接冲矿,进入一段、二段浸出。

2.2.4 液固比试验

资环中心处理焙砂含铁<6%;

氧化液酸度为75~85 g/L,取酸度为80 g/L;

Ⅰ段酸浸滤液酸度为30~40 g/L,取酸度为35 g/L;

Ⅰ段酸浸铁含量为8~12 g/L,取10 g/L,沉矾含铁为2 g/L,铁矾渣含铁为18%。

2.2.4.1 沉矾经液固分离后液固比试验

(1)中浸液固比。

中浸焙砂加入量:80/(1.5×56%×75%)=130 g/L=0.13 t/m3;

中浸渣量(干渣量):0.13 t/m3×50%=0.065 t/m3;

液固比:1/0.065=15∶1;

注:1.5为硫酸与锌摩尔质量比,56%为锌焙砂中锌的品位,75%为中浸锌浸出率。

(2)沉矾液固比。

沉矾焙砂加入量:(35-15)/(1.5×56%×75%)=32 g/L=0.032 t/m3;

沉矾渣量(干渣量):0.032 t/m3×50%=0.016 t/m3;

生成铁矾渣量:(10-2)/18%=44 g/L=0.044 t/m3;

液固比:1/(0.016+0.044)=17∶1;

注:1.5为硫酸与锌摩尔质量比,56%为锌焙砂中锌的品位,75%为沉矾锌浸出率,18%指铁矾渣中铁品位。

2.2.4.2 沉矾不经液固分离后液固比试验

液固比:1/(0.065+0.016+0.044)=8∶1。

综上所述,黄钾铁矾在120 g/L基本不溶解,可不经液固分离直接冲矿,冲矿后得到中性浸出矿浆液固比为8∶1,完全满足生产要求。

3 工业实践

按照以上方案进行工艺改造,浸出工艺流程见图2。

沉矾矿浆不经液固分离,矿浆直接冲矿进入中性浸出工序,铁矾渣依次经过Ⅰ段高温低酸及Ⅱ段高温高酸酸洗浸出,渣含锌有了很大程度的降低。表3为工艺改造后2012年6至12月酸浸渣含锌指标。

表3 2012年6至12月酸浸渣含锌指标 %

图2 改造后工艺流程图

图3 工艺改造前后渣含不溶锌指标对比

4 结论

4.1 创新性

目前国内湿法炼锌沉矾工序采用浓密机或厢式压滤机进行液固分离,滤液进入中性浸出工序,滤渣经酸洗工序(温度为85~90 ℃,终酸为45~65 g/L)浸出,过滤后铁矾渣外排。本方案中沉矾矿浆不经液固分离,矿浆直接冲矿进入中性浸出工序,该应用在国内同行业领域属首创。

4.2 经济效益(以资环中心2万t核算)

(1)沉矾矿浆不经固液分离,简化了浸出工艺,铁矾渣得到充分浸出,降低了渣含锌,渣含锌由6.5%降低到了5%以下,降低了1.5多个百分点,

减少270 t锌金属损失,年创经济效益230多万元。

(2)沉矾矿浆不经固液分离,减少了沉矾固液分离的设备(浓密机或厢压机)及备品备件投入20万元,年节省电35.64万kWh,年节约电费14万元。

(3)避免了沉矾固液分离过程中的“跑、冒、滴、漏”,减少了金属锌损失,降低了铁矾渣对环境污染。

4.3 研究方向

铁矾渣返回系统进一步浸出,虽然降低了总渣量与渣含锌,但使得浸出Ⅰ段、Ⅱ段工序处理量增大。同时两渣互混降低了最终产出渣的稀贵金属品位,加大了今后综合回收的难度,这也将是我们下一步研究方向。

Practice of jarosite residue treatment in Zn hydrometallurgy

MA Fei-fei, LI Zhi-qiang

The jarosite method is adapted to smelt zinc in most of zinc hydrometallurgy production process, with characteristics of long production process and large zinc metal loss.The zinc loss is mainly due to the loss away by lead silver slag and jarosite residue produced in leaching process, the total loss is about more than 60%, so reducing zinc contained in slag is an important way to improve the total zinc recovery rate. This paper expounded a kind of process that jarosite residue slurry is directly flow into the neutral leaching process without solid liquid separation, after acid leaching in I segment and II segment, zinc contained in jarosite residue was decreased, the loss of zinc metal was reduce finally.

zinc contained in slag; jarosite residue; solid liquid separation; acid leaching

马菲菲(1988—),陕西汉中人,本科,主要从事湿法冶炼技术工作。

2014-- 06-- 13

2014-- 07-- 04

TF813

B

1672-- 6103(2015)03-- 0025-- 04