液态发酵凝结芽孢杆菌制剂的制备工艺及性能评价

■卜小丽 房一粟 刘世操 韩朋伟 吴丰惟 祝爱侠,2

(1.武汉轻工大学动物营养与饲料安全湖北省协同创新中心,湖北武汉 430023;2.武汉轻工大学畜禽饲料工程技术研究中心,湖北武汉 430023)

近年来,随着无抗饲料的发展,凝结芽孢杆菌已成为饲料添加剂领域的关注热点。凝结芽孢杆菌为兼性厌氧菌,当其进入肠道后会消耗游离氧,并在肠道中定植,降低肠道中的氧化还原电势和pH值,从而达到调节肠道菌群结构,增加肠道内乳酸菌、双歧杆菌等益生菌的数量。通过自身代谢产生细菌素抑制并排除致病抗原,刺激抗体以及抗炎细胞因子的分泌,增强共生细菌的免疫应答,从而有效增强肠道黏膜免疫,减少肠道疾病的发生,促进动物健康生长。凝结芽孢杆菌在临床上应用效果的关键取决于其本身菌种数,要以凝结芽孢杆菌死菌(细胞组成部分和代谢产物)状态进入肠道,仅可供给肠道一部分养分。而且凝结芽孢杆菌不同于其它的益生菌,由于菌体在肠道上皮细胞的黏附性较弱,在自然条件下一般很难在肠道中存在,当肠道内凝结芽孢杆菌的含量达到一定值后,菌体在肠道内的代谢产物所发挥的益生功效将会占据主导地位。Zhou等认为,在动物日粮中芽孢杆菌菌种数达106cfu/g或107cfu/g时效果比较明显。本研究旨在研究凝结芽孢杆菌的发酵条件、发酵液的浓缩方式、载体吸附等工艺,并对产品进行了模拟胃肠道、耐药性、耐高温和贮存期等效果的评价,为工业化生产提供科学依据。

1 材料与方法

1.1 试验材料

菌种:本实验室筛选保存的一株已被证明能提高仔猪生长性能的BCRC11592凝结芽孢杆菌。

种子培养基:胰蛋白胨10 g/l、牛肉浸出粉3 g/l、氯化钠5 g/l(计数培养基需要另外添加15 g琼脂),调节pH值为6.5,121℃灭菌20 min后冷却至室温。

发酵培养基:玉米粉5 g/l、小麦麸皮10 g/l、氯化铵7.5 g/l、豆粕粉 7.5 g/l、NaCl 5 g/l、MnSO4·H2O 0.3 g/l、K2HPO4·3H2O 1 g/l,调节pH值为6.5,121 ℃灭菌20 min后冷却至室温。

稀释液:蒸馏水121℃灭菌20 min后冷却至室温。

主要设备:OBF-SF-10 L+50 L微生物发酵罐(上海欧奔生物工程有限公司)、XD-12-500小试膜过滤设备(合肥信达膜科技有限公司)。

1.2 试验方法

1.2.1 凝结芽孢杆菌菌液的制备

活化菌株:将保藏的菌种接种于液体培养基,37℃培养24 h。

菌种纯化:将活化后的菌株接于固体平板培养基中,37℃培养24 h。

种子液制备:挑取平板中纯化培养的单一菌落接种于种子液体培养基中,40℃、140 r/min摇床培养24 h。

1.2.2 发酵条件的优化

发酵培养基的前处理:发酵培养基中的碳源富含淀粉,经高温灭菌后容易结块堵塞发酵罐管道,因此在发酵之前需要对发酵培养基进行前处理。前处理方式参考麦麸培养基的制作,发酵培养基∶水(w∶w)为1∶3,煮沸30 min,纱布过滤制得浓缩培养基。

发酵培养:250 ml三角瓶分装35 ml,接种1%的种子液,摇床温度设定为40℃,转速为140 r/min,培养24 h,分别测定各瓶菌种数和芽孢数。

培养条件单因素试验:本试验采用10 L发酵罐进行试验,分别单独控制通气量和搅拌速度,同时记录发酵罐的pH值。

1.2.3 菌剂制备

微滤:采用有机陶瓷膜过滤设备,将发酵液倒入料斗中,浓缩至上清液基本不再流出,测定料斗中浓缩液中活菌含量,并计算浓缩倍数。

吸附:用矿物质吸附剂与浓缩液进行混合吸附,选择最佳吸附比例。

1.2.4 产品评价

①模拟制粒温度:利用水浴锅模拟制粒温度,取0.1 g产品于1.5 ml灭菌离心管中,放置于设定温度为85℃的水浴锅中,作用时间为10 min,测量菌种数,计算产品菌种的存活率,做3个重复,评价产品耐热性。

②模拟胃肠液环境:即在人工模拟胃液中培养1 h,继而转移到人工肠液中培养2 h,记录菌种数,计算菌体存活率,评价产品耐酸性和耐胆盐能力。

③药敏试验:WS/T 125—1999纸片法抗菌药物敏感试验标准,对选取的阿莫西林、氟苯尼考、新霉素进行药敏试验,评价产品对常用口服抗生素的敏感性。

④贮存期试验:将产品以1 g/支独立包装,分别放入25℃和35℃培养箱,分别在贮存第7、30、60 d取出两管样品测定菌种存活率,评价产品的稳定性。

1.3 计数方法

采用稀释平板计数法,芽孢计数则采用把培养后菌液于80℃水浴10 min后稀释涂平板计数。

2 结果

2.1 培养基的前期处理对菌种数量和芽孢数的影响(见图1)

图1 培养基的前期处理对菌种数和芽孢数的影响

由图1可知,培养基蒸煮过滤前后发酵所得菌种数和芽孢数量相差不大,蒸煮过滤后获得的菌种数还略有增加。经试验证明,培养基的蒸煮过滤不仅不会影响发酵效果,还会促进菌体的产生,因此可采用此方法对培养基进行前处理。

2.2 凝结芽孢杆菌制剂发酵工艺的研究

2.2.1 发酵罐的通气量对菌种数量和芽孢数的影响(见表1)

表1 发酵罐通气量对菌种数和芽孢数的影响

由表1可知,随通气量增加,菌种数和芽孢数均呈先增加再减少的趋势。且通气量为350 L/h时活菌数显著低于通气量为300 L/h活菌数(P<0.05),但两者均可达到109数量级;与此同时,通气量为350 L/h的芽孢数可达109数量级,是300 L/h时的24倍。综合考虑,确定发酵灌的通气量为350 L/h。

2.2.2 发酵罐的搅拌速度对活菌数和芽孢数的影响(见表2)

表2 搅拌速度对菌种数和芽孢数的影响

由表2可知,活菌数和芽孢数随搅拌速度的增加出现先增加后减少的趋势。225 r/min时的活菌数显著高于 150、175、200、250 r/min时的活菌数(P<0.05);200 r/min时的芽孢数显著高于150、175、225、250 r/min时的芽孢数(P<0.05)。由表2数据分析可知,搅拌速度为225 r/min芽孢数比200 r/min低了一个数量级;当搅拌速度为200 r/min芽孢数最高,此时活菌数可达109数量级。综合考虑,确定搅拌速度为200 r/min。

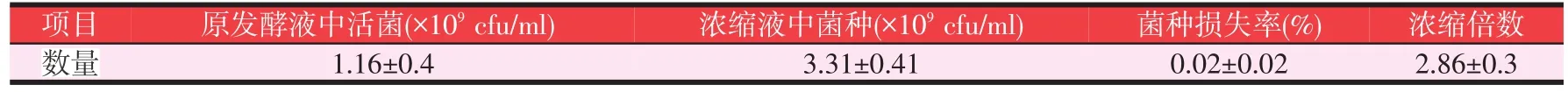

2.3 菌剂制备(见表3)

表3 膜分离对发酵液的浓缩效果

发酵完成后的菌液采用有机陶瓷膜过滤设备进行浓缩,其工作条件为:操作压力0.14~0.16 MPa,温度37~40℃,浓缩时间40 min。由表3可知,发酵液经过膜分离设备可浓缩2.86倍,浓缩效果明显,菌种损失率低。再用矿物质吸附剂按1∶1均匀吸附发酵浓缩液,按此比例不需再干燥处理。产品为粉末状,无结块,按压无痕迹,与原吸附剂相比产品颜色略黄,有少许发酵液的味道。

2.4 产品评定

2.4.1 产品对胃肠液耐受性评价(见图2)

由图2可知,在经过模拟胃消化环境后,产品的菌种存活率有一定下降,但过胃后菌种存活率仍可以保持在85%以上;0.3%猪胆盐的模拟肠液环境也会导致菌种存活率下降。在经过胃肠液后,产品最终存活率可以保持在60%以上。

图2 产品对胃肠液耐受情况

2.4.2 产品对常用口服抗生素的敏感性评价(见图3)

图3 产品对常见口服抗生素敏感性评价

由图3a可见,阿莫西林药敏试纸几乎没有出现明显抑菌圈,因此产品对阿莫西林(28~36 mm为敏感)不敏感;由图3b可见,新霉素(≥17 mm即为敏感)药敏试纸在涂满产品浸出液的平皿上出现明显抑菌圈,抑菌圈直径为29 mm,表明产品对新霉素较为敏感;由图3c可见,氟苯尼考(≥18 mm即为敏感)药敏试纸在涂满产品浸出液的平皿上出现十分明显抑菌圈,抑菌圈直径为43.5 mm,表明产品对氟苯尼考十分敏感。产品经药敏试验表明,其对阿莫西林不敏感,对新霉素、氟苯尼考较敏感。

2.4.3 产品耐热性评价(见表4)

由表4可知,凝结芽孢杆菌制剂在模拟制粒高温85℃处理10 min后菌种数显著降低(P<0.05),但存活率仍旧保持70%以上,可以满足对饲料的添加要求。

表4 产品耐热性评价

2.4.4 产品贮存期的评价(见图4)

如图4所示,产品在贮存7 d后可以保持80%以上的存活率,贮存30 d依旧存活一半以上,而在贮存60 d后活菌数保持在108数量级,产品较一般的乳酸菌产品更耐储存。

图4 贮存时间和温度对菌种的影响

3 讨论

3.1 发酵培养基的优化

3.1.1 培养基的前期处理

本试验采用是价格低廉、易得的农副产品培养基,经蒸煮后,有利于其中淀粉质、含氮物质的分解,PO43-更好释放,更利于被微生物的繁殖和芽孢的形成。经过处理后的培养基可防止玉米粉、麦麸结块堵塞发酵罐管道,使发酵罐通气均匀,也利于菌体和芽孢的形成。因此,结合实际生产的需要,可发酵之前采用对培养基进行前处理。

3.1.2 通气量、搅拌速度对发酵效果的影响

在临床上应用效果的关键取决所添加的菌种数,凝结芽孢杆菌发酵条件的探索是为了获得大量菌体和抗逆性高的芽孢。本文采用已优化培养基在通气量为350 L/h活菌数和芽孢数均可达到109cfu/ml,芽孢得率(芽孢数/菌种数)高达93.0%,与刘鑫磊等采用补料分批发酵方式,菌体浓度达到4.5×109cfu/ml,芽孢浓度达到1.2×109cfu/ml的结果一致。葛风清等对凝结芽孢杆菌AHU1366的培养条件进行了研究,芽孢形成率为80%;戚薇等中空纤维膜过滤法高密度培养凝结芽孢杆菌得率可达75%,最终菌体浓度为1.6×1010cfu/ml;本文与之相比芽孢得率高,但菌体密度略低。搅拌速度和通气量都可调节溶氧量,溶氧量的增加促进了菌体和芽孢的生成,但溶氧量达到一定程度也会抑制菌体生长和芽孢形成。本试验表明,搅拌速度为200 r/min、通气量350 L/h为最佳发酵工艺参数,与陈红秋等报道一致。本试验中发酵培养基以价廉、易得农副产品为主要原料发酵工艺较简单易控发酵,芽孢形成率可达90%以上。因此,小试生产获得的最佳培养条件可应用于实际生产,但需进一步探究提高芽孢产量和菌体密度的方法。

3.2 菌剂制备

因发酵液浓度低,不利于贮存、运输和添加,因此需要浓缩处理。有机膜过滤设备具有机械强度高、且耐化学腐蚀、清洗再生性能好,兼备有高效过滤与精密过滤等优点,已被引入发酵行业。本试验所用矿物质吸附剂表面分布着一层均匀的硅氧烷和硅烷醇基,这些基团具有很强的吸水性。硅烷醇基化学活性高,并且还可作为饲料抗结剂添加,小于其添加量(0.5%)时均不会对动物产生不良影响,可以选用此物质作为吸附剂。观察吸附后的产品状态,选择最佳固液质量比为1∶1。最终产品为细粉状,不需要烘干处理即可使用。

3.3 产品评价

本工艺制备的产品在pH值为2的胃液中存活率为86.8%,刘转等将仔鸡肠道内分离的凝结芽孢杆菌置于pH值为1.5、2.5的模拟胃液中测得存活率分别为53%、81%,试验结果与文献报道相差不大;董超等研究发现未经过包埋处理的饲用纳豆芽孢杆菌在pH值为1.5的模拟胃液环境中的存活率仅为20%,本工艺制备的凝结芽孢杆菌产品的耐酸性能比较理想。因本文的试验操作方法与张媛媛等的试验操作比较接近,而本工艺制备的凝结芽孢杆菌制剂的消化后存活率为71%,优于部分市售产品,但较普通菌种发酵液存活率偏低,可能是制备工艺对菌种性能有一定影响。药敏试验结果与文献报道中的结果相似,产品与抗生素配伍使用情况比较明确。郭照辉对凝结芽孢杆菌液体菌剂的保存期进行研究,发现添加防霉剂和调节pH值可以使得保存30 d菌体存活约80%,保存180 d存活率高于50%。此外,也有研究表明,吸附后的凝结芽孢杆菌粉剂保存60 d菌体存活率高于80%。然而,本产品在保存60 d后其菌种数只可以保持108数量级,因此,此凝结芽孢杆菌粉剂的贮存条件,还需进一步探究。所以,目前本研究仅仅是一个初级研究阶段,距离应用到畜禽中还有很长一段时间。

4 结论

①在本试验条件下,对发酵培养基进行前处理不会影响发酵效果;在通气量为350 L/h、搅拌速度为200 r/min时可以达到最佳的发酵效果。

②通过凝结芽孢杆菌制剂进行体外消化试验、体外药敏试验、耐高温试验和产品储存试验,表明此产品具有耐酸、耐胆盐、耐高温和易于储存等优良特性。

(参考文献20篇,刊略,需者可函索)