论最小锻比

任 猛 钱莉丽 杜 锦 江盛龙(亚洲重工集团有限公司,江苏214128)

论最小锻比

任猛钱莉丽杜锦江盛龙

(亚洲重工集团有限公司,江苏214128)

摘要:锻比作为一个宏观指标,只代表锻件所经历的截面形状变化。合理控制砧宽比、压下量等对内部变形起决定性作用的参数,可以在小锻比条件下生产合格产品。

关键词:最小锻比;砧宽比;压下量;锻造方法

人们对于锻比的认识一直是存在争议的。直到今天,在许多产品标准中,还有对锻比的相关规定,比如要求锻比大于3、大于4,甚至大于6等等。但是在生产实际中却常常发现,用同样锻比生产的锻件,有的无损检测合格,有的却缺陷严重。有时使用同一炉钢锭,在不同的锻造厂家、用不同的工艺生产,其无损检测结果也往往差别很大。显然,这种情况单纯用锻比这个数据是解释不清楚的。

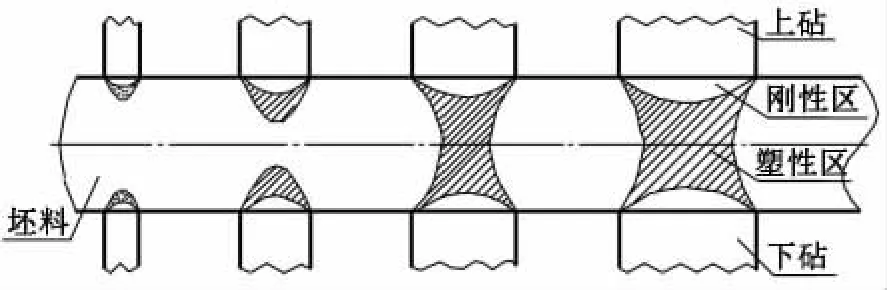

图1粗略示意了一块坯料在不同砧宽比条件下锻造时,其内部大变形区分布的差别。

可以看出,当砧宽比较小时,塑性大变形区只存在于坯料的表面附近。图1①的情况有点类似于剁刀,但随着砧宽比逐渐增大,大变形区逐渐向坯料的心部移动。研究结果表明,在上下平砧拔长时,只有当砧宽比≥0.51时,坯料心部的变形才能达到整个截面最大。用FM法拔长时,砧宽比≥0.4时,坯料心部的变形最大[1]。所以,对于某一特定截面的锻件来说,使用不同宽度的砧子和锻造方法,在同一锻比条件下,生产的锻件内部质量效果会差别极大。

举例说明:用一个平均直径为Ø1 000 mm的钢锭,锻造一支最大直径Ø500 mm的轴类锻件,若采用直接拔长,其锻比为4。如果在16 MN快锻压机上生产,砧子为320 mm上下平砧。很显然,锻比为4时,最大直径500 mm处的锻件心部是锻不透的。而使用砧宽为500mm的上下平

图1 坯料内部大变形区分布情况Figure 1 Distribution of large deformation zones inside billet

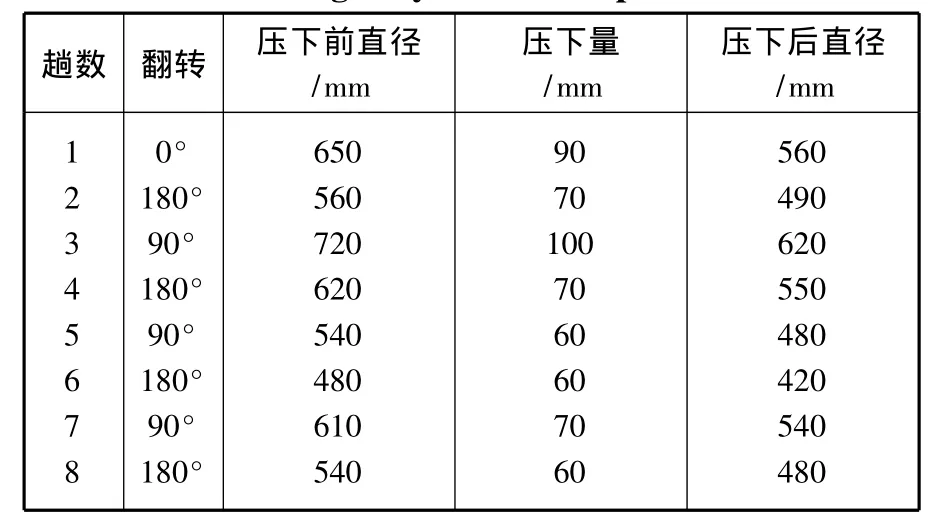

砧,在同样锻比为4的条件下,不但内部变形非常充分,甚至用平均直径为Ø750 mm的钢锭,按照极限锻造成形法的程序拔长,也能充分地压实锻透[2],这时的锻比降为2.25。而如果使用500 mm上平砧、下平台的FM法锻造,给出拔长程序,还可以将每趟的第一砧压在相对最大直径500 mm处,那么使用平均直径为Ø650 mm的钢锭,也完全可以锻透,其锻比仅为1.69(拔长过程如表1所示)。

该过程中,所有8趟拔长皆为有效趟数。其

表1 用500 mm上砧FM法拔长Ø650 mm钢锭程序Table 1 FM method drawing process forØ650 mm steel ingot by 500 mm top anvil

表2 锻比为1.87的42CrMoA辊轴锻造工艺Table 2 Forging process for 42CrMoA roll shaft with forging ratio 1.87

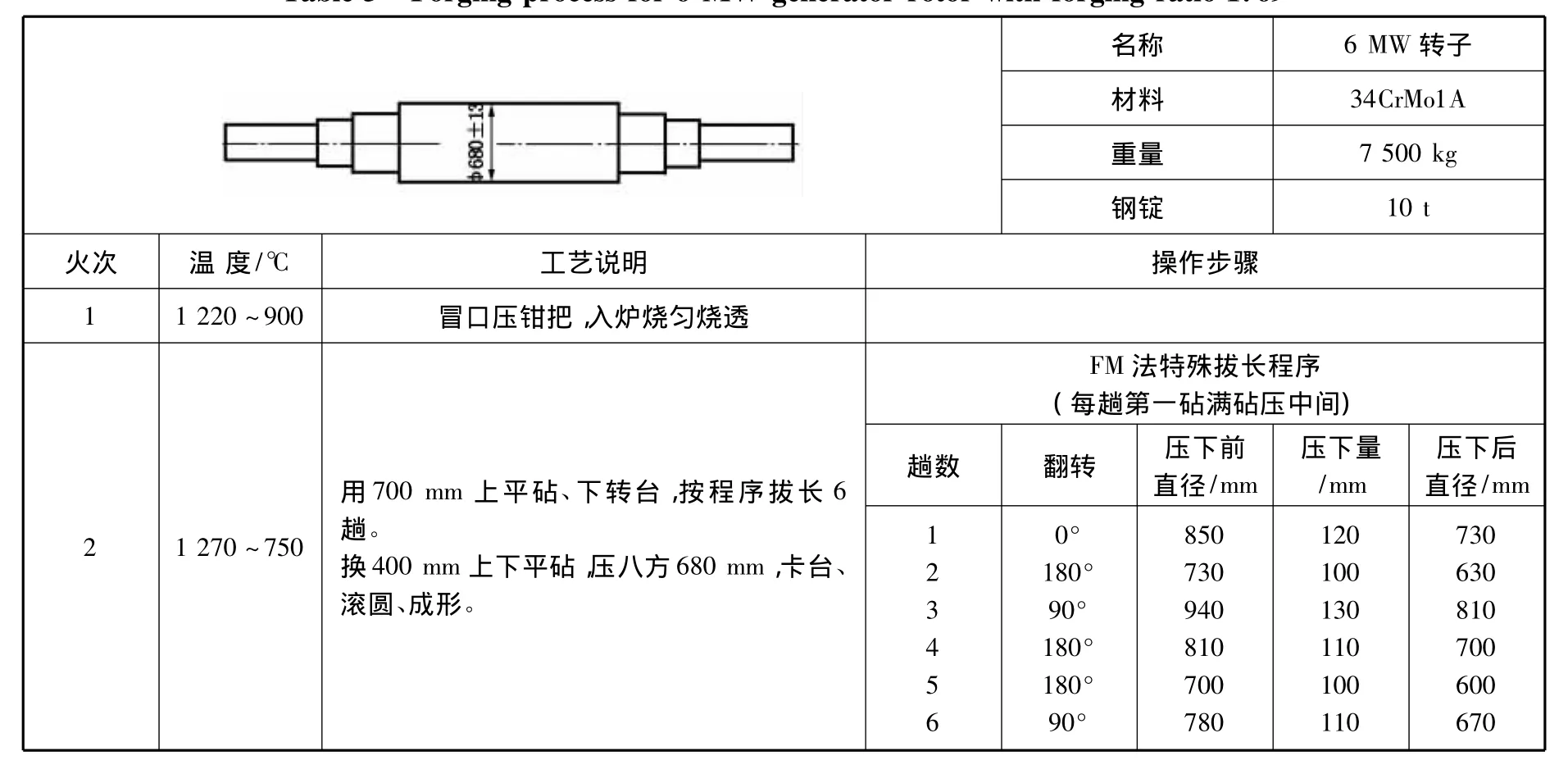

表3 锻比为1.69的6 MW发电机转子锻造工艺Table 3 Forging process for 6 MW generator rotor with forging ratio 1.69

中有4趟压下后的坯料高度小于锻件直径500 mm,可见其内部变形非常充分。坯料最后的形状为一向带鼓肚的480 mm方,然后压八方500 mm,卡台、滚圆、成形。

1 极限锻比的概念

关于锻比的争论,实际上在20世纪70年代后期就已基本上有了定论。日本室兰制作所连续冶炼出了400 t~570 t的超大型钢锭,用于生产直径2 500 mm以上大型发电机转子[3]。显然,这样大的钢锭在110 MN压机上是无法进行镦粗的,只能通过直接拔长的方法锻造成形,然而无损检测和性能都合格了。据报导其实际锻比为2.7左右,而当时许多电站标准中规定的转子锻比应不小于3.5。德国蒂森公司规定转子最小锻比为3.0,轧辊1.8~2.5[4]。清华大学钟杰博士的研

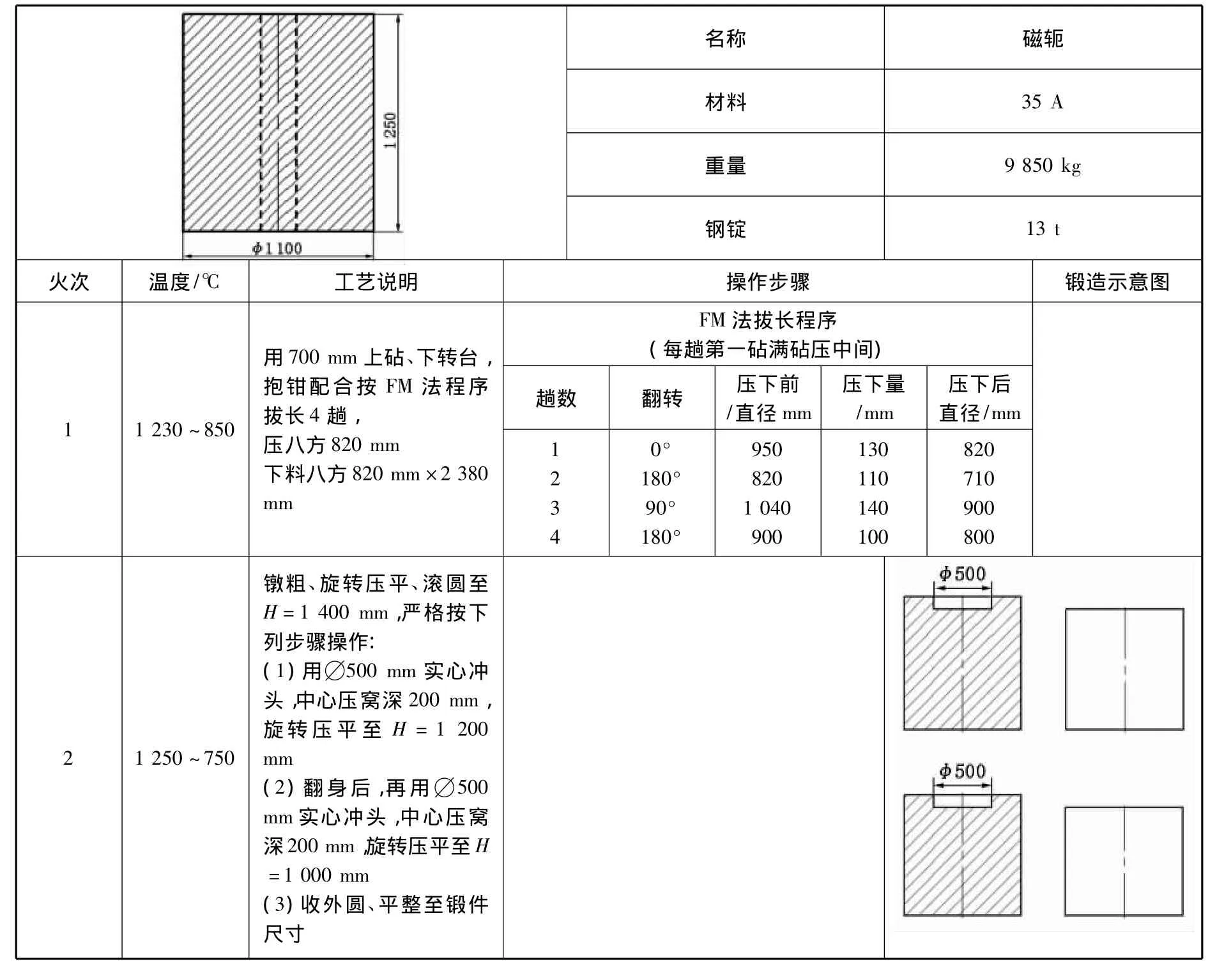

表4 拔长锻比为1.34的实心磁扼锻造工艺Table 4 Forging process for solid magnetic clutches with forging ratio 1.34

究中,通过采用合理布砧、控制局部压下量,锻合内部孔洞的最小锻比为1.93左右[5]。

那么,锻比究竟可以小到多少才是临界值呢?

试想一个非常极端的情况:使用一副无限长、无限宽的上下平砧,拔长一个无限长的圆钢锭,经过数次较大拔长变形后,钢锭已经被充分压实锻透。但这时候再把钢锭收回到圆截面时,由于存在表面摩擦和坯料太长的缘故,每次压下变形时,坯料只是横截面形状发生变化,其长度并不增加。根据体积不变定律,压实锻透后的圆截面积仍然与拔长前相同,那么其锻比就是1。如果按照常规的理解,锻比为1相当于没有锻造变形,但是该钢锭确实已经被压实锻透了。

当然这只是一种极端情况下的假设。如果考虑到对钢锭压合内部孔洞时,钢锭截面实际上会发生少许收缩,就算大约2%的收缩量,那么其锻比为1.041。而这,就可以被看作理想状态下锻比的最小临界值。有了这个概念,我们的工艺方法就可以朝着这个方向接近。在实际锻造的过程中,设法使坯料最大截面的心部产生最大变形,保证内部压实锻透,而对于锻件外层,则在成形的过程中,顺便就会变形充分。所以通过合理的工艺设计,可以使锻比达到最小。

2 小锻比制造锻件的实例

2.1Ø1 390 mm轧辊拔长锻比1.87

表2为一支42CrMoA大型辊轴,重量49 065 kg,长度5 020 mm,用60 MN压机生产。为了减少锻造火次、缩短操作时间,并且充分保证压实锻透效果,工艺上采用了FM法连续拔长程序。64.5 t钢锭本身的平均直径已接近Ø1 700 mm,只将其镦粗至Ø1 900 mm,拔长9趟。在总共9趟拔长中,有3趟压下后的高度小于锻件的最大直径Ø1 390 mm,分别为1 300 mm、1 160 mm和1 260 mm。拔长后成扁方1 700 mm×1 260 mm入炉高温扩散,最终成形的拔长锻比,按照名义尺寸为1.868。

2.2 6 MW发电机转子锻比1.69

2001年,宏达12.5 MN水压机承接了10支6 MW发电机转子订货,材质为34CrMo1A。选用了当时质量较好的无锡钢厂10 t真空精炼钢锭。这种转子,原来在北重和天重,都是用16 t钢锭,用60 MN水压机生产,锻件重量9 t左右,只锻出5个台阶。我们用小吨位的压机、使用较小钢锭,为了提高材料利用率,工艺要求锻出7个台阶(表3),锻件连火耗总计7 500 kg。由于压机的吨位太小,钢锭不可能镦粗,所以只能直接拔长。

由于拔长总共只有6趟,为了保证转子大身部位压实锻透,采取了每趟第一砧满砧压中间的措施,加大了钢锭心部的变形量。10支转子在超声检测时,都没有发现明显的缺陷波显示。以后几年,又陆续生产了几十支类似的转子,全部合格交货。

2.3实心磁扼拔长锻比1.34

2001年,宏达公司承接了三件实心磁扼锻件订货。该种锻件,在其它企业用25 MN或31.5 MN压机生产,锻件重量10.5 t,使用15 t钢锭锻制。而宏达公司只有12.5 MN压机和10 t操作机,便将锻件重量压缩至9.85 t,用13 t钢锭生产,操作时采用行车抱钳配合的办法。

当时所遇到的难题是:由于压机吨位太小,不可能进行镦粗,若直接拔长成形,锻比又非常小,锻件内部不可能锻透。考虑到磁扼中心有Ø180 mm左右的通孔无须锻出,所以其心部的压实条件可以放宽,只要缺陷体积不大于该范围即可。工艺采用700 mm上砧FM法拔长4趟下料[6],在成形过程中又采用两次压窝,增大心部变形。压窝平整后,坯料高度比锻件高度低了200 mm,然后再滚外圆收回到锻件实际尺寸。最后,锻件在超声检测时,心部轻微疏松缺陷显示区域恰好都位于中心线Ø120 mm以内,成功合格交货,创造了小压机生产较大电站锻件的先例。

3 结论

( 1)锻比通常只能作为一个宏观指标,表示锻件在锻造成形过程中的截面尺寸变化。真正对压实锻透起决定性作用的是砧宽比、压下量等工艺参数。

( 2)采用有效压实锻造法、极限锻造成形法和其它辅助方法,充分利用钢锭和锻件形状之间的边界条件,可以在尽可能小的锻比条件下,巧妙生产出合格锻件。

参考文献

[1]任猛.大型钢锭内部孔洞性缺陷锻合过程的数值模拟和实验研究.清华大学博士论文,1987.

[2]任猛,等.极限锻造成形的原理及工艺应用.大型铸锻件,1991( 1~2) :13.

[3]Masao Kashihasa.Development of Gigantic Forgings with Ultra -Section Exceeding 2500mm Diameter from Ingots Weighting Over 400 Tons.The 8th International Forgemasters Meeting,1977.

[4]汉斯-彼得·海勒.钢厂与锻造厂合作制造优质锻件,大型铸锻件文集.

[5]钟杰.大型轴类锻件锻造工艺的云纹法模拟研究.清华大学博士论文,1989.

[6]任猛,董金雷,王中安.优化锻造工艺手册.亚洲重工集团有限公司技术文件,2000.

编辑李韦萤

Statement of the Minimum Forging Ratio

Ren Meng,Qian Lili,Du Jin,Jiang Shenglong

Abstract:The forging ratio is just a macro indicator and only shows the shape change of the forging cross section.The determinant parameters such as the anvil width ratio and reduction which influence on the inner deformation will be controlled and the acceptable products will be obtained with minimum forging ratio.

Key words:minimum forging ratio; anvil width ratio; reduction; forging method

收稿日期:2013—06—13

文献标志码:B

中图分类号:TG316