防腐镀(涂)层管束表面对流凝结换热特性

王 帅 吴 新 李 诗 籍晓洋 赵长遂

(东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)

防腐镀(涂)层管束表面对流凝结换热特性

王帅 吴新 李诗 籍晓洋 赵长遂

(东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)

摘要:为了考察低温烟气余热回收过程中防腐镀(涂)层管束表面的耐蚀性能和维持珠状凝结的能力,分别对紫铜管和Ni-P镀层、Ni-P-Cu镀层和聚四氟乙烯(PTFE)涂层管表面的腐蚀过程和含湿气体(水蒸气和空气混合,水蒸气质量分数为6%~16%)横掠这4种单排水平管束的对流凝结换热过程进行了实验研究及分析.结果表明:Ni-P镀层和Ni-P-Cu镀层管表面耐蚀性能明显优于紫铜管,PTFE涂层管表面具有最佳的耐蚀性能;Ni-P镀层、Ni-P-Cu镀层和PTFE涂层管束凝结换热系数比铜管管束分别提高5%~35%,14%~61%和10%~48%,具有明显促进珠状凝结的能力,Ni-P-Cu镀层管束具有最佳的凝结换热效果.在低温烟气余热回收的实际应用中,当烟气的腐蚀性较大时,优先选择PTFE涂层换热管束;当烟气的腐蚀性较小时,则首选换热效果最好的Ni-P-Cu镀层换热管束.对实验数据进行多元线性回归分析,得到了含湿气体横掠这4种单排水平管束的对流凝结复合换热实验关联式,关联式预测值与实验值的相对误差在±15%以内,因而关联式具有较高的准确性.

关键词:凝结;对流;传热;腐蚀;余热回收

传统锅炉排烟温度一般为130~180 ℃,烟气中水蒸气质量分数为6%~20%(取决于燃料类型),并且存在少量SO2,H2S,HCl等酸性气体.降低锅炉的排烟温度和回收烟气中水蒸气的显热和潜热,不仅提高了锅炉的热效率,同时凝结液也回收了烟气中部分酸性气体,具有节能与环保双重功效[1].但排烟温度过低,会造成换热器换热效果差和换热面的低温腐蚀,因此低温烟气的余热回收需要解决换热温差低和换热器低温腐蚀2个难题.各国研究者致力于促进换热表面珠状凝结来增强换热效果,并寻找长时间维持珠状凝结和抑制低温腐蚀的换热表面.

珠状凝结的传热系数比常见的膜状凝结高几十倍,但是珠状凝结换热过程非常复杂,影响珠状凝结换热效果的因素很多,众多研究者进行了大量的研究工作.Chung等[2]、Hu等[3]和Bisetto等[4]分别研究了不凝气体、接触角和表面过冷度等因素对珠状凝结换热的影响.文献[5-6]分别用众数平衡理论和随机分形模型研究了冷凝壁面液滴的分布.

工业上常用的冷凝器材质一般为金属,表面能较高,不易实现珠状凝结,因此必须采用适当的表面处理技术降低金属表面能.目前能实现珠状凝结的表面材料有含憎水基的有机促进剂、金属及其化合物和有机高分子聚合物等三大类.程延海等[7]和马学虎等[8]分别用化学镀Ni-P技术和聚四氟乙烯涂层技术对换热表面进行了处理,实现了较长时间稳定的珠状凝结.Dehbi[9]总结了6个研究者的实验原始数据,归纳得出了不凝结气体存在时对流凝结换热系数的实验关联式.为了考察珠状凝结表面耐蚀性能,Xu等[10]和Liu等[11]分别对化学镀Ni-P和Ni-P-Cu镀层表面进行了腐蚀实验研究,结果表明2种镀层都具有明显的耐蚀性能.

由于珠状凝结换热过程的复杂性和不稳定性,至今几乎没有珠状凝结在工业化方面的成功应用;并且对含有不凝气体的冷凝式换热器的设计,目前都是根据Colburn-Hougen方法进行设计,计算繁琐,误差较大.因此,本文采用化学镀Ni-P,Ni-P-Cu镀层和聚四氟乙烯涂层技术对单排水平紫铜管束进行了处理,用含湿气体(空气和水蒸气混合)模拟实际烟气,研究了不同管表面的耐蚀性能及不同管束对流凝结换热特性,得到了对流凝结复合换热努塞尔数Nu的实验关联式,为冷凝式换热器设计和低温烟气的余热回收提供指导.

1实验方法及流程

1.1材料

化学镀Ni-P镀层,深圳市迪斯恩科技有限公司提供,镀层厚度为20μm,镀层磷元素质量分数为13.94%.化学镀Ni-P-Cu镀层,广州贻顺化工有限公司提供,镀层厚度为20μm,镀层铜元素质量分数为3.99%.聚四氟乙烯(PTFE)涂层,南京大邦防腐技术有限公司提供,涂层厚度为20μm,导热系数为0.25W/(m·K).紫铜管,青岛宏泰金属制品有限公司提供,铜质量分数为96.71%,管外径为15.88mm,壁厚为1mm.腐蚀介质为硫酸和NaCl的混合溶液,混合溶液中NaCl质量分数为3.5%,硫酸的质量分数为3.5%,模拟实际烟气的腐蚀环境.

1.2不同紫铜基镀(涂)层管表面耐蚀性能实验

采用能谱仪(EDX)分别测定紫铜管和Ni-P镀层、Ni-P-Cu镀层、PTFE涂层管腐蚀前表面的成分.制备NaCl和硫酸的混合溶液,采用浸泡法对10cm长的紫铜管、Ni-P镀层管、Ni-P-Cu镀层管和PTFE涂层管进行抗酸腐蚀性能实验.为了消除管内壁对腐蚀实验结果的影响,管子两端加耐腐蚀的密封塞.采用称重法测定不同管表面的腐蚀速度,腐蚀时间为168h,每12h称重一次.腐蚀完成后用EDX分别测定紫铜管和Ni-P镀层、Ni-P-Cu镀层、PTFE涂层管腐蚀后表面的成分.根据实验结果分析不同镀(涂)层耐蚀性能的机理.

1.3镀(涂)层管束对流凝结换热性能实验

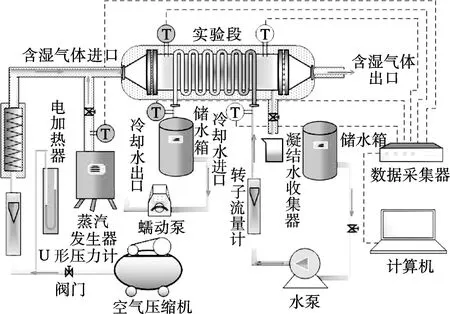

对流凝结换热实验流程如图1所示,实验系统主要由含湿气体发生系统、冷却水系统、温度控制系统和信号采集系统组成.实验段水平布置单排20根换热管,管间距为28mm,单根管有效换热长度为200mm.

图1 对流凝结换热实验流程图

冷空气由空气压缩机压缩吹入,经U形管压力计测定入口压力,进入电加热器,升温后与直流式蒸汽发生器产生的蒸汽混合成含湿气体,用XMT-3000B智能PID温度控制器调节电加热器,使含湿气体温度稳定在120 ℃.直流式蒸汽发生器能产生连续稳定的低压蒸汽,最大功率为6kW,功率的大小根据给水量进行手动控制,给水来自实验自制的水箱,由蠕动泵稳定送入.蒸汽出口处布置热电偶,可监测蒸汽温度.实验段前置带有均流板的梯形箱,以加强含湿气体的扰动,保证进入实验段的气体流动均匀.含湿气体在实验段横掠单排水平管束,冷却水在管束内流动,进行逆流换热.含湿气体经实验段冷却后,温度明显降低,通过塑料风管排入大气,冷却水换热后进入水箱循环利用.实验中用HMT337温湿度变送器测量实验段含湿气体进、出口含湿量;含湿气体进、出口温度和冷却水进、出口温度均采用标定精度为0.5级的铜-康铜热电偶精确测量.混合前空气流量、冷却水流量均用转子流量计测量;单位时间的凝结水量通过电子天平多次称重测定取平均值.采用DC-16数据采集器对湿空气进出口温度、冷却水进出口温度、空气流量、冷却水流量以及空气进口压力等参数进行数据采集,将数据传输到计算机进行处理.为了尽量减少系统的热量散失,整个实验系统均用保温棉进行保温.

2数据测量及处理

2.1不同镀(涂)层管表面耐蚀性能实验数据处理

将10cm长的不同紫铜基镀(涂)层管浸泡在温度为25 ℃的腐蚀介质中,168h后用电子天平称量浸泡前、后试样的质量,腐蚀速度Vcor为

(1)

式中,m1为浸泡前试样质量,mg;m2为浸泡后试样质量,mg;A为腐蚀面积,dm2;t为腐蚀时间,d.

2.2镀(涂)层管束对流凝结换热实验数据处理

含湿气体与冷却水的热量传递包括含湿气体在露点前的无相变对流换热(显热换热)和水蒸气达到饱和状态后的相变换热(潜热换热).

冷却水吸热量Q1为

Q1=Cp1qm1(T2-T1)

(2)

含湿气体侧换热量Qa为

Qa=qa(h′-h″)

(3)

式中,qa为含湿气体中干空气的质量流量,kg/s;h′,h″为湿空气进、出口焓值,J/kg.由于测量误差存在,冷却水吸热量和含湿气体侧换热量有偏差,所以实验段总换热量Q=(Ql+Qa)/2.

潜热换热量为

Ql=mchl

(4)

式中,mc为凝结水质量,kg;h1为凝结水的比焓,kJ/kg.

管束凝结换热系数hc为

(5)

(6)

由于镀(涂)层厚度单位为微米级,所以管束外壁面面积计算可以忽略镀(涂)层的厚度,便于简化计算.管外含湿气体与管内冷却水之间总换热系数K为

(7)

式中,Δtm为管束内外侧流体之间的对数平均温差,

(8)

式中,t1,t2为管外含湿气体进、出口温度.

管内对流换热系数hi计算选用Gnielinski公式[12],即

(9)

f=(1.82lgRel-1.64)-2

(10)

式中,Nui为管内对流换热努赛尔数;Re1为冷却水雷诺数;Pr1,Prw分别为冷却水定性温度和平均管内壁温度时的普朗特数;di为管内径;L为管长.管内对流换热系数由下式计算:

(11)

通过外推法得到管外对流凝结复合换热系数ho为

(12)

式中,λw为紫铜管的导热系数,W/(m·K);λdc为镀(涂)层的导热系数,W/(m·K);do为换热管外径,m;δ为镀层(涂层)的厚度,m.

3实验结果与讨论

3.1不同紫铜基镀(涂)层管表面耐蚀性能分析

图2为不同紫铜基镀(涂)层管表面腐蚀损失量随时间的变化.由图可见,铜管在腐蚀介质中腐蚀最为严重,腐蚀速度为84.2mg/(dm2·d).腐蚀后铜管表面发黑,腐蚀前后EDX成分分析表明,铜管表面铜元素含量明显降低,氯元素质量分数增加到35.79%.这是因为氯离子具有很强的穿透能力,渗入铜管表面,与铜发生发应,使氯离子溶解在腐蚀介质中.

图2 腐蚀损失量随时间的变化曲线

从图2还可以看出,Ni-P镀层管、Ni-P-Cu镀层管和PTFE涂层管表面耐蚀性能明显优于紫铜管;腐蚀实验结束后这3种管表面均未有明显的腐蚀斑点.Ni-P镀层管表面腐蚀速度为13.8mg/(dm2·d);腐蚀前后EDX成分分析表明,镍元素含量降低,磷元素含量升高,未出现铜元素;主要原因是氯离子能够排挤掉Ni-P镀层管表面钝化膜中的氧,与Ni生成易溶解的氯化镍,磷的反应产物次亚磷酸根离子与水反应形成稳定的吸附层,从而使表面镍不断溶解,磷含量相对升高[13].Ni-P-Cu镀层管表面腐蚀速度为11.5mg/(dm2·d),耐蚀性能略优于Ni-P镀层管,腐蚀前后EDX成分分析表明,镍元素含量和铜元素含量略有降低.Ni-P-Cu镀层管表面在腐蚀介质中有钝化膜出现,自腐蚀电流密度小于Ni-P镀层管,耐蚀性能更好[14].PTFE涂层管表面腐蚀速度为5.2mg/(dm2·d),具有最优异的耐蚀性能,腐蚀前后表面成分没有明显变化.这是因为PTFE阻断了铜管表面与腐蚀介质的接触,而PTFE分子中氟原子几乎覆盖了整个碳链骨架,使PTFE具有超强的耐蚀性能.

3.2含湿气体横掠镀(涂)层管束换热性能分析

3.2.1镀(涂)层管束凝结换热特性

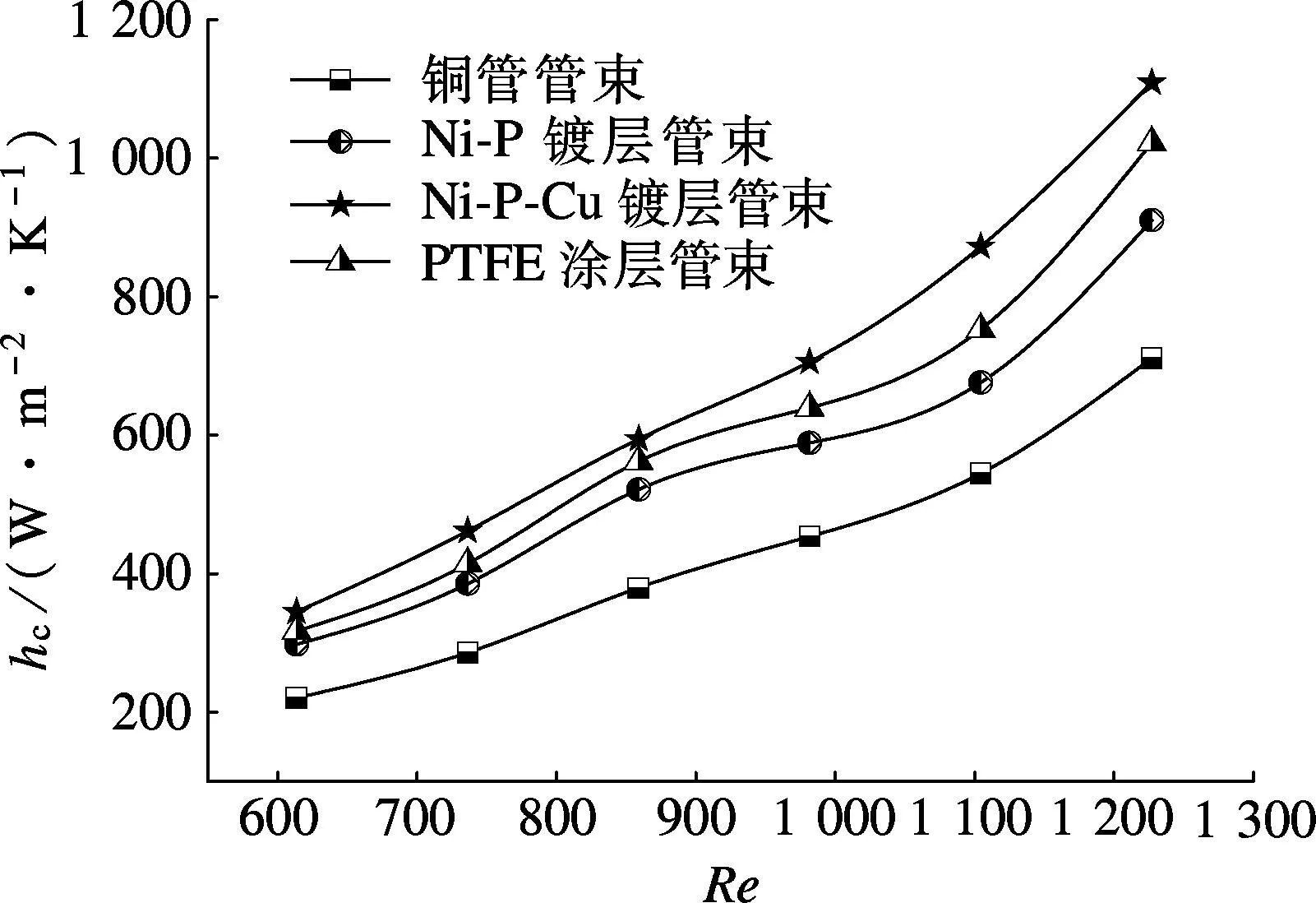

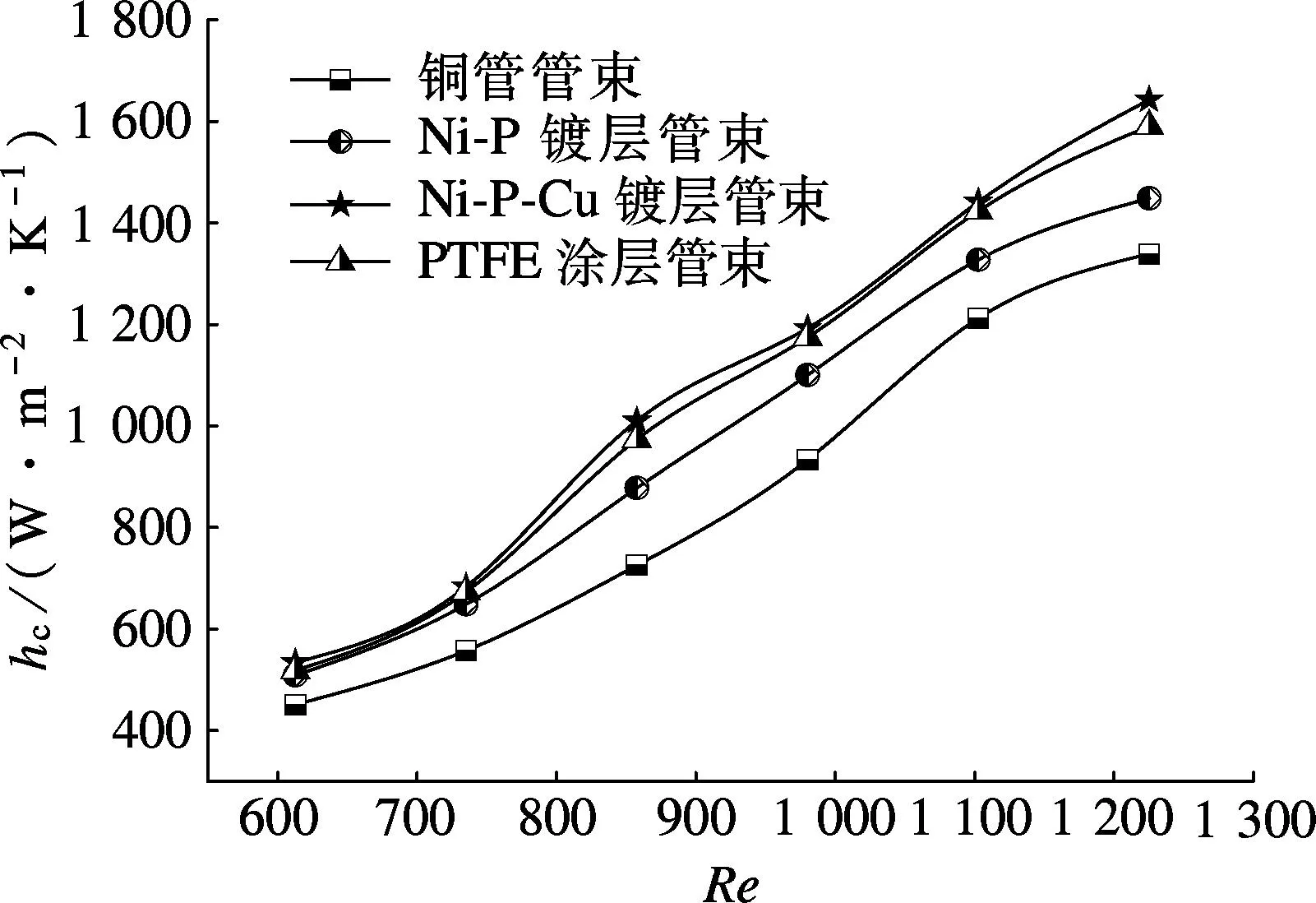

含湿气体水蒸气质量分数分别为6%,10%,13%和16%时,Cu、Ni-P镀层、Ni-P-Cu镀层和PTFE涂层管束的凝结换热特性见图3.从图中可以看出,含湿气体雷诺数越大,凝结换热效果越好;Ni-P镀层、Ni-P-Cu镀层和PTFE涂层管束凝结换热系数hc比铜管管束分别提高5%~35%,14%~61%和10%~48%,3种管束凝结换热效果均优于铜管管束.

从图3中还可以看出,含湿气体水蒸气质量分数越大,凝结换热效果越好.主要原因是水蒸气质量分数越高,水蒸气分压力越大,露点温度越高,越有利于凝结换热;其次,水蒸气质量分数越高,导致不凝结气体含量相对降低和近壁处不凝气体层厚度减薄,水蒸气更易穿过不凝气体层到达凝结壁面.当水蒸气质量分数小于13%时,随着含湿气体雷诺数增大,凝结换热系数增加越来越快;当水蒸气质量分数为16%,含湿气体雷诺数大于900时,凝结换热系数增加越来越慢.这是因为水蒸气质量分数较小时,影响水蒸气凝结速率的主要因素是水蒸气量,含湿气体流量越大,水蒸气在壁面凝结越快;而当水蒸气质量分数为16%,含湿气体雷诺数大于900时,影响水蒸气凝结速率的主要因素是凝结面积,凝结面积接近饱和导致凝结换热系数增加越来越慢.

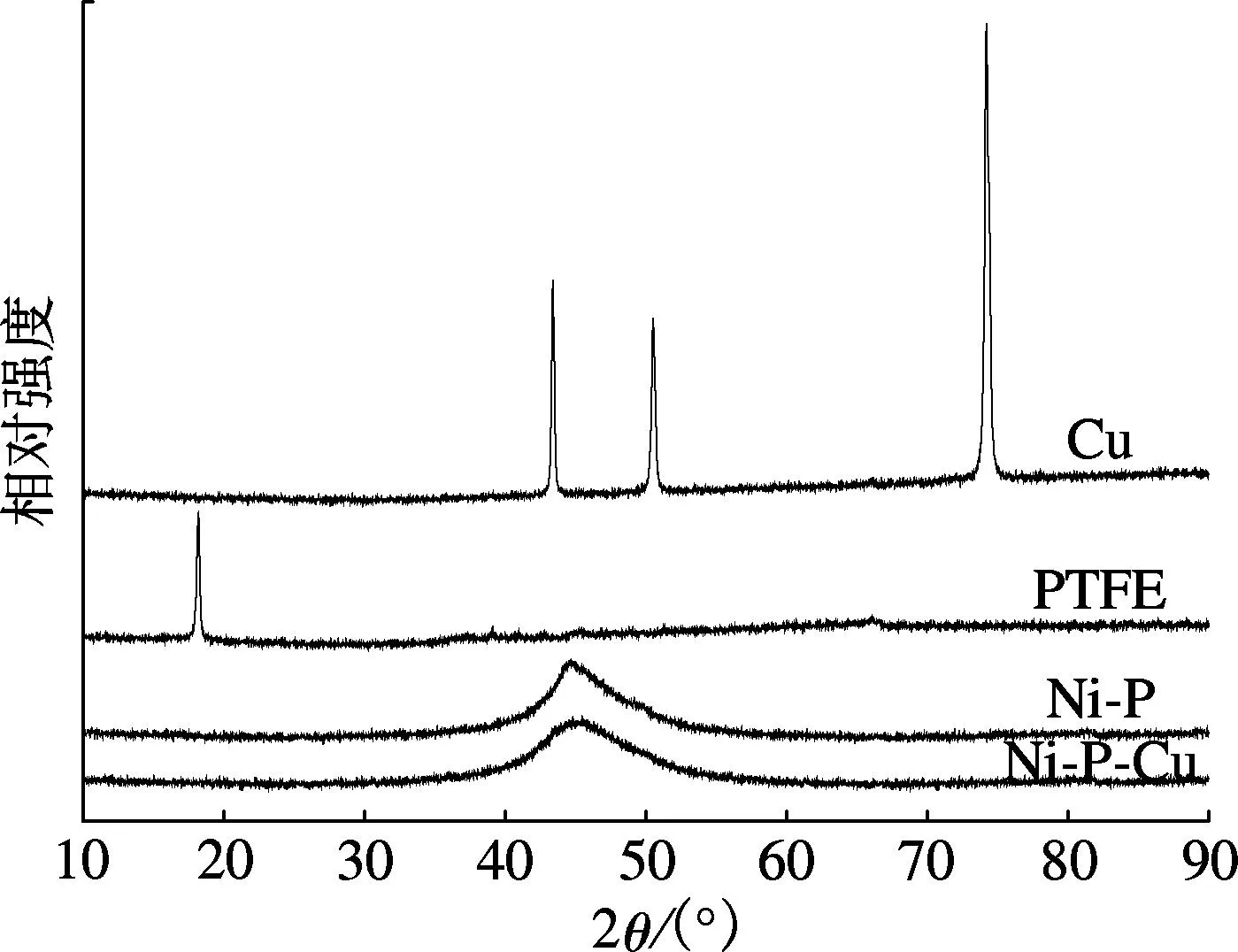

镀层对凝结换热性能的改善与镀层的非晶结构和表面自由能有关,非晶相含量越大,表面自由能越低,凝结换热效果越好[7].图4为Cu、Ni-P镀层、Ni-P-Cu镀层和PTFE涂层表面的XRD衍射曲线.从图中可以看出,Cu在2θ=43°,50°和74°附近出现明显且尖锐的衍射峰,分别对应于Cu(111),Cu(200)和Cu(220)晶面,最强衍射峰的半高宽为0.283°,因此Cu为典型的晶体结构;Ni-P和Ni-P-Cu镀层没有出现明显且尖锐的衍射峰,只是在2θ=45°附近有一个近似对称分布的漫散射的馒头峰,馒头峰的半高宽分别为4.411°和4.544°,因此这2种镀层原子在空间的排列呈现无序状态,均为非晶结构.Cu为晶体结构,表面自由能较高,为可润湿的换热表面,凝结形态主要为膜状凝结;Ni-P和Ni-P-Cu镀层均为非晶结构,表面自由能较低,为不可润湿的换热表面,凝结形态主要为珠状凝结,因此Ni-P和Ni-P-Cu镀层管束换热效果均优于铜管管束.

(a) 水蒸气质量分数为6%

(b) 水蒸气质量分数为10%

(c) 水蒸气质量分数为13%

(d) 水蒸气质量分数为16%

图4 不同镀(涂)层的XRD衍射曲线

从图4中还可以看出,PTFE涂层只在2θ=18°附近出现相对明显的衍射峰,对应PTFE(100)晶面,衍射峰的半宽高为0.285°,因此PTFE涂层也为晶体结构,主要原因是PTFE的无分支对称主链结构使得其具有高度的结晶性.但是PTFE中氟原子的电负性极大,加之四氟乙烯单体具有完美的对称性而使PTFE表面自由能较低,较低的表面自由能可以增大液体在固体表面的接触角,显著地促进换热表面珠状凝结,因此,PTFE涂层换热效果也明显优于Cu.

图5为含湿气体水蒸气质量分数为13%和雷诺数为735时铜管管束和Ni-P镀层、Ni-P-Cu镀层、PTFE涂层管束管外的凝结状态.图5中凝结状态是同一实验工况下由数码相机从实验段的可视化窗口拍摄得到的.从图中可以看出,铜管管外凝结状态主要为膜状凝结,而Ni-P镀层、Ni-P-Cu镀层和PTFE涂层管管外凝结以珠状凝结为主,与图4得出的结论一致.含湿气体水蒸气质量分数为13%和雷诺数为735时,多次测量取平均值可以得到铜管管束和Ni-P镀层、Ni-P-Cu镀层、PTFE涂层管束的凝结水产率分别为23.97,24.33,25.77和25.05g/min.Ni-P-Cu镀层和PTFE涂层管束的凝结水产率高于Ni-P镀层管束,铜管束凝结水产率最低.与Ni-P镀层相比,Ni-P-Cu镀层和PTFE涂层液滴的脱落直径更小,脱落频率更快,因此表面自由能更低.实验结果表明,Ni-P镀层、Ni-P-Cu镀层和PTFE涂层管束表面能明显地促进珠状凝结,Ni-P-Cu镀层管束具有最佳的凝结换热效果.

对镀(涂)层热阻数量级进行了分析,结果表明,PTFE涂层由于导热系数为0.25W/(m·K),涂层热阻比紫铜管壁热阻大一个数量级;Ni-P,Ni-P-Cu镀层导热系数分别为68和83.48W/(m·K),热阻比紫铜管壁热阻小一个数量级.因此,Ni-P-Cu镀层中铜元素的加入,比Ni-P镀层增强了镀层的导热性能,换热热阻降低,换热效果增强,且Ni-P-Cu镀层低的表面自由能更容易促进换热表面珠状凝结.Ni-P-Cu镀层热阻比PTFE涂层的热阻小了2个数量级,因此,Ni-P-Cu镀层具有最佳的凝结换热性能.

图5 不同管束管外凝结状态

在低温烟气余热回收的实际应用中,烟气的腐蚀性较大时,应优先选择PTFE涂层换热管束;当烟气的腐蚀性较小时,则应首选换热效果最好的Ni-P-Cu镀层换热管束.

3.2.2镀(涂)层管束对流凝结复合换热特性

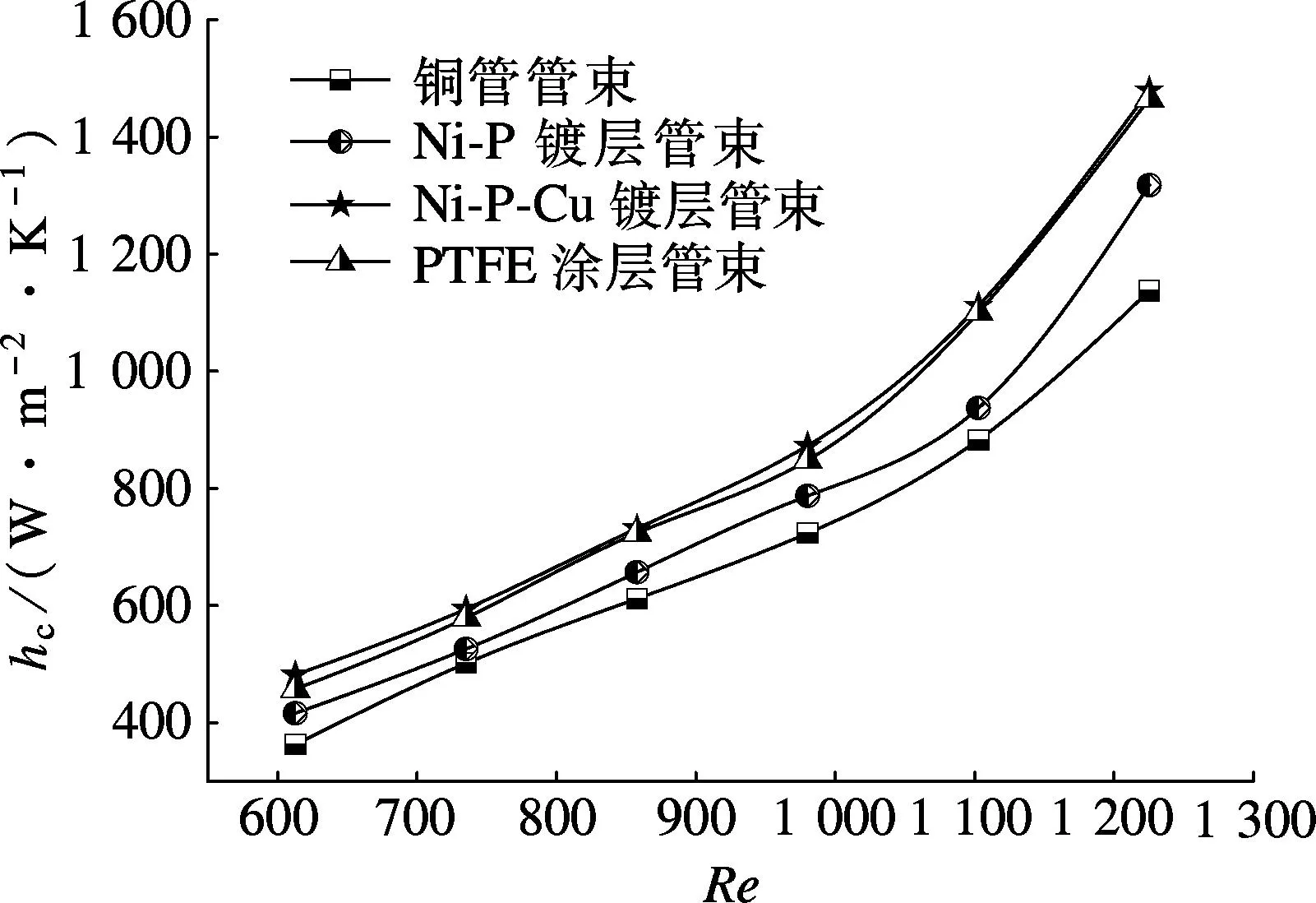

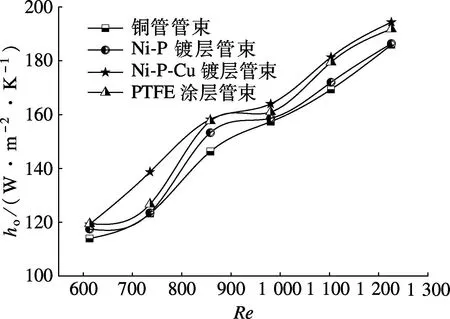

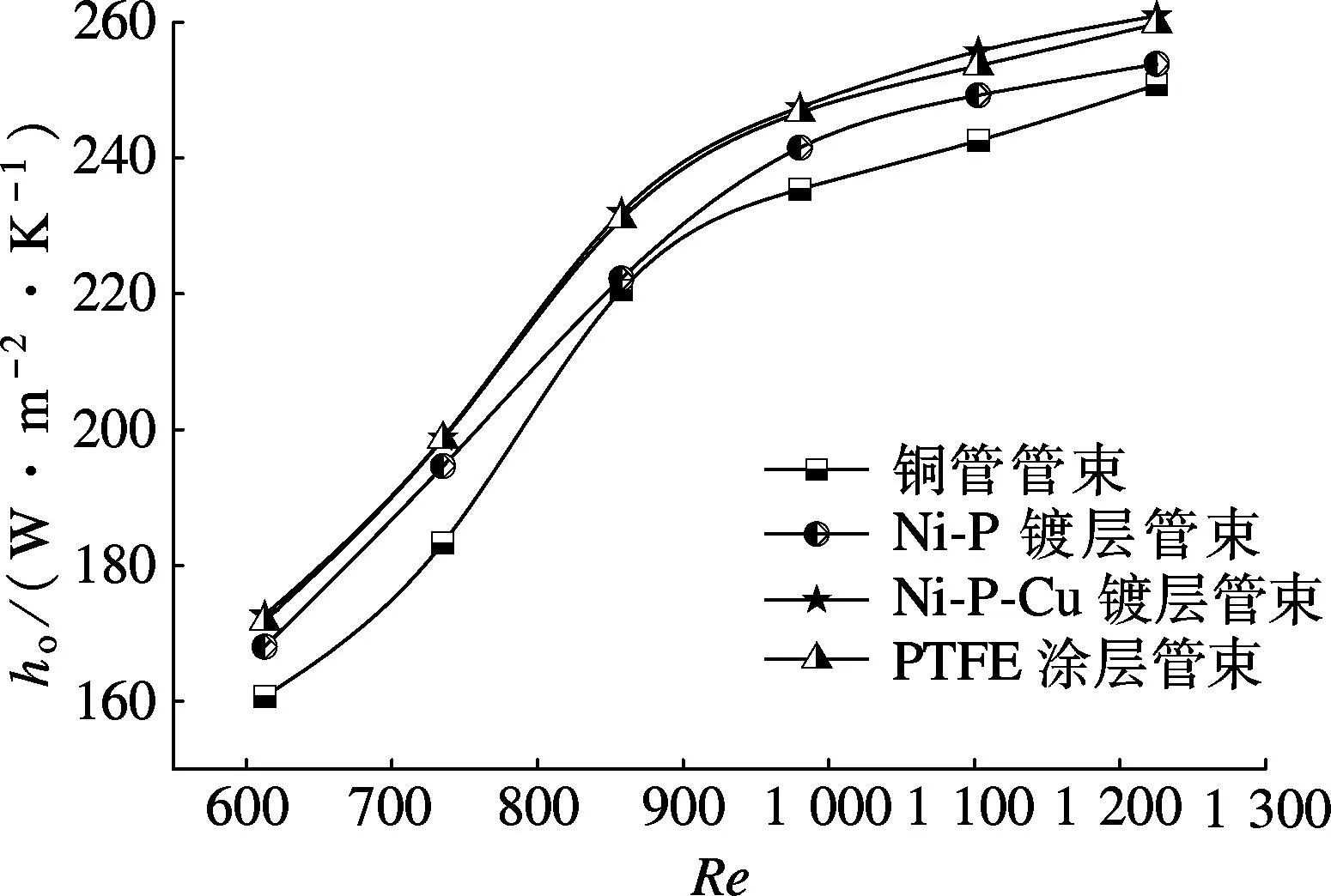

含湿气体横掠铜管管束和Ni-P镀层、Ni-P-Cu镀层、PTFE涂层管束对流凝结复合换热系数ho与含湿气体雷诺数的关系如图6所示.含湿气体中水蒸气质量分数越大,对流凝结复合换热系数也越大;Ni-P-Cu镀层管束对流凝结复合换热系数最大,其次是PTFE涂层管束和Ni-P镀层管束,铜管管束的对流凝结复合换热效果最差.

如图6(d)所示,当水蒸气质量分数为16%,含湿气体雷诺数大于900时,对流凝结复合换热系数增加越来越慢,与凝结换热系数变化趋势一致.主要原因是水蒸气质量分数为16%时,潜热换热量明显高于显热换热量,即含湿气体凝结换热系数远大于对流换热系数,凝结换热系数占主导,使得对流凝结复合换热系数和凝结换热系数变化趋势一致.

3.2.3镀(涂)层管束对流凝结换热实验关联式

对含有不凝气体的冷凝式换热器,目前都是根据Colburn-Hougen方法进行设计,计算过程非常繁琐,且误差较大.笪耀东等[15]根据Colburn-Hougen模型进行理论推导,得到了衡量对流凝结复合换热效果的一个无量纲准则数Ln:

(a) 水蒸气质量分数为6%

(b) 水蒸气质量分数为10%

(c) 水蒸气质量分数为13%

(d) 水蒸气质量分数为16%

(13)

式中,Tsat,Pv为水蒸气分压力Pv对应的饱和温度;Tw为壁面温度;Tg为混合气体主流温度.本文根据含湿气体水蒸气质量分数分别为6%,10%,13%和16%时横掠单排水平铜管管束和Ni-P镀层、Ni-P-Cu镀层、PTFE涂层管束对流凝结复合换热实验结果,按照如下无量纲准则方程式进行多元线性回归:

(14)

根据管束强制对流实验关联式的形式,取m=1/3.单排水平铜管管束对流凝结复合换热努赛尔数NuCu的实验关联式为

(15)

单排水平Ni-P镀层管束对流凝结复合换热努赛尔数NuNi-P的实验关联式为

(16)

单排水平Ni-P-Cu镀层管束对流凝结复合换热努赛尔数NuNi-P-Cu的实验关联式为

(17)

单排水平PTFE涂层管束对流凝结复合换热努赛尔数NuPTFE的实验关联式为

(18)

实验关联式(15)~(18)的适用条件为Re=600~1 250,水蒸气质量分数为6%~16%.由图7可以看出,采用实验关联式(15)~(18)的预测值Nupre与实验值Nuexp的相对误差小于±15%,因而实验关联式具有较高的准确性.

图7 对流凝结复合换热系数实验关联式预测值与实验值

4结论

1) 铜管表面腐蚀速度为84.2mg/(dm2·d),Ni-P镀层管、Ni-P-Cu镀层管和PTFE涂层管表面耐蚀性能明显优于铜管,腐蚀速度分别为13.8,11.5和5.2mg/(dm2·d),PTFE涂层管表面具有最佳的耐蚀性能.

2) 铜管管外凝结状态主要为膜状凝结,而Ni-P镀层、Ni-P-Cu镀层和PTFE涂层管外主要以珠状凝结为主;Ni-P镀层、Ni-P-Cu镀层和PTFE涂层管束凝结换热系数比铜管管束分别提高5%~35%,14%~61%和10%~48%,Ni-P-Cu镀层管束具有最佳的凝结换热效果.

3) 含湿气体中水蒸气质量分数越大,铜管管束和Ni-P镀层、Ni-P-Cu镀层、PTFE涂层管束凝结换热系数及对流凝结复合换热系数也越大.

4) 在低温烟气余热回收的实际应用中,当烟气的腐蚀性较大时,优先选择PTFE涂层换热管束;当烟气的腐蚀性较小时,则首选换热效果最好的Ni-P-Cu镀层换热管束.

参考文献 (References)

[1]李慧君,王树众,张斌,等.冷凝式燃气锅炉烟气余热回收可行性经济分析[J].工业锅炉,2003(2):1-4,12.DOI:10.3969/j.issn.1004-8774.2003.02.001.

LiHuijun,WangShuzhong,ZhangBin,etal.Economicanalysisofthefeasibilityofreclaimingresidualheatoffluegasofacondensationboilerburninggas[J]. Industrial Boiler, 2003(2): 1-4, 12.DOI:10.3969/j.issn.1004-8774.2003.02.001. (inChinese)

[2]ChungBJ,KimS,ChanKM.Anexperimentalinvestigationoffilmcondensationofflowingmixturesofsteamandaironaverticalflatplate[J]. International Communications in Heat and Mass Transfer, 2004, 31(5): 703-710.DOI:10.1016/S0735-1933(04)00057-0.

[3]HuHW,TangGH.Theoreticalinvestigationofstabledropwisecondensationheattransferonahorizontaltube[J]. Applied Thermal Engineering, 2014, 62: 671-679.DOI:10.1016/j.applthermaleng.2013.10.022.

[4]BisettoA,BortolinS,delColD.Experimentalanalysisofsteamcondensationoverconventionalandsuperhydrophilicverticalsurfaces[J]. Experimental Thermal and Fluid Science, 2015, 68: 216-227.DOI:10.1016/j.expthermflusci.2015.04.019.

[5]Abu-OrabiM.Modelingofheattransferindropwisecondensation[J]. International Journal of Heat and Mass Transfer, 1998, 41(1): 81-87.DOI: 10.1016/s0017-9310(97)00094-x.

[6]吴玉庭,杨春信,袁修干,等.限制热阻对珠状凝结换热的影响[J].化工学报,2001,52(10):869-901.

WuYuting,YangChunxin,YuanXiugan,etal.Effectofconstrictionresistanceondropwisecondensationheattransfer[J]. Journal of Chemical Industry and Engineering (China), 2001, 52(10): 869-901. (inChinese)

[7]程延海,朱真才,韩正铜,等.镀层换热表面凝结传热实验研究[J].中国电机工程学报,2010,30(8):27-31.

ChengYanhai,ZhuZhencai,HanZhengtong,etal.Experimentalstudyoncondensationheattransferofdepositheatexchangesurface[J]. Proceedings of the CSEE, 2010, 30(8): 27-31. (inChinese)

[8]马学虎,徐敦颀,林纪方.实现滴状冷凝的超薄聚合物表面冷凝传热的研究[J].化工学报,1993,44(2):165-170.

MaXuehu,XuDunqi,LinJifang.Dropwisecondensationonsuperthinpolymersurface[J]. Journal of Chemical Industry and Engineering (China), 1993, 44(2): 165-170. (inChinese)

[9]DehbiA.Ageneralizedcorrelationforsteamcondensationratesinthepresenceofairunderturbulentfreeconvection[J]. International Journal of Heat and Mass Transfer, 2015, 86: 1-15.DOI:10.1016/j.ijheatmasstransfer.2015.02.034.

[10]XuXQ,MiaoJ,BaiZQ,etal.ThecorrosionbehaviorofelectrolessNi-PcoatinginCl-/H2Senvironment[J]. Applied Surface Science, 2012, 258(22): 8802-8806.DOI:10.1016/j.apsusc.2012.05.094.

[11]LiuGC,YangLJ,WangLD,etal.CorrosionbehaviorofelectrolessdepositedNi-Cu-Pcoatinginfluegascondensate[J]. Surface and Coatings Technology, 2010, 204(21/22): 3382-3386.DOI:10.1016/j.surfcoat.2010.03.056.

[12]杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006:246-249.

[13]陈元彩,袁叔贵,萧继闯.铝基化学镀镍磷合金层耐蚀性及其机理[J].电镀与涂饰,1994,13(1):16-21.

ChenYuancai,YuanShugui,XiaoJichuang.CorrosionresistanceofNi-Palloyelectrolessdepositonaluminiumanditsmechanism[J]. Electroplating & Finishing, 1994, 13(1): 16-21. (inChinese)

[14]阳利军,刘贵昌,王随林,等.Ni-Cu-P合金镀层在燃气冷凝换热器上的应用[J].电化学,2008,14(3):325-329.

YangLijun,LiuGuichang,WangSuilin,etal.ApplicationsofelectrolessdepositionNi-Cu-Pcoatingonthegascondensingexchanger[J]. Electrochemistry, 2008, 14(3): 325-329. (inChinese)

[15]笪耀东,车得福,庄正宁,等.高水分烟气对流冷凝换热模拟实验研究[J].工业锅炉,2003(1):12-15,34.

DaYaodong,CheDefu,ZhuangZhengning,etal.Anexperimentalstudyonforcedconvection-condensationheattransferofthefluegaswithhighmoisture[J]. Industrial Boiler, 2003 (1): 12-15,34. (inChinese)

Convectioncondensationheattransfercharacteristicsondifferentantisepticpipesurfaces

WangShuaiWuXinLiShiJiXiaoyangZhaoChangsui

(KeyLaboratoryofEnergyThermalConversionandControlofMinistryofEducation,SoutheastUniversity,Nanjing210096,China)

Abstract:To investigate the corrosion resistance and condensation characteristics on different antiseptic pipe surfaces during flue gas heat recovery, the corrosion tests on the surfaces of copper pipes, Ni-P, Ni-P-Cu and polytetrafluoroethylene(PTFE) coating pipes and the convection condensation heat transfer experiments on the four pipes during flue gas heat recovery were conducted. In the heat transfer experiments, water vapor mass fraction of wet flue gas was ranged from 6% to 16%. The mixture of air and water vapor was adopted to simulate the actual flue gas and the cooling water flowed in pipes. It is found that the corrosion resistance of Ni-P and Ni-P-Cu coating pipes is superior to that of copper pipes, and PTFE coating pipes have the optimal corrosion resistance. Besides, compared with copper pipes, the condensation heat transfer coefficients of Ni-P, Ni-P-Cu and PTFE coating pipes increase by 5% to 35%, 14% to 61%, and 10% to 48%, respectively. Ni-P-Cu coating pipe surfaces achieved optimal condensation heat transfer. In the practical application of flue gas heat recovery, while the corrosivity of flue gas is serious, PTFE coating pipes should be given preference. However, when it is slight, Ni-P-Cu coating pipes are the first choice. Based on multiple linear regression analysis of the experimental data, empirical correlations of convection condensation heat transfer of the four pipes during flue gas heat recovery are obtained. The relative errors between the values from the empirical correlations and the experimental measurements are within ±15%, which proves that the empirical correlations possess high accuracy.

Key words:condensation; convection; heat transfer; corrosion; heat recovery

DOI:10.3969/j.issn.1001-0505.2016.02.011

收稿日期:2015-10-20.

作者简介:王帅(1989—),男,硕士生;吴新(联系人),男,副教授,wuxin@seu.edu.cn.

基金项目:“十二五”国家科技支撑计划资助项目(2012BAA02B01-02).

中图分类号:TK11

文献标志码:A

文章编号:1001-0505(2016)02-0289-08

引用本文: 王帅,吴新,李诗,等.防腐镀(涂)层管束表面对流凝结换热特性[J].东南大学学报(自然科学版),2016,46(2):289-296.DOI:10.3969/j.issn.1001-0505.2016.02.011.