薄壁回转结构平动电解磨削试验研究

王 峰 赵建社 干为民 董志鹏

(1南京航空航天大学机电学院, 南京 210016)(2常州工学院江苏省数字化电化学加工重点建设实验室, 常州 213002)

薄壁回转结构平动电解磨削试验研究

王峰1赵建社1干为民2董志鹏1

(1南京航空航天大学机电学院, 南京 210016)(2常州工学院江苏省数字化电化学加工重点建设实验室, 常州 213002)

摘要:为了提高薄壁回转结构加工面余量分布的均匀性,改善表面质量,提出了一种磨头相对工件作圆平动的方法,并采用数值分析方法研究了加工间隙内流场、电场的分布规律.数值分析结果表明,平动运动消除了加工间隙内的负压区、空穴区和分股流,避免了加工面两侧的电场畸变.基于数值分析开展了工艺试验,工艺试验结果表明,采用平动偏心距为0.1 mm,平动周期为6 s的优化平动运动参数,加工面余量误差可控制在5 μm以内,表面粗糙度Ra达到0.21 μm.

关键词:电解磨削;平动运动;数值分析;薄壁结构

电解磨削是由电解作用和机械磨削作用相复合的加工方式,比电解加工的加工精度和表面质量好,比机械磨削生产率高,且加工过程中磨头和磨轮损耗较小,工件表面和内壁无飞边、毛刺,尤其适合加工不锈钢、硬质合金、钛合金等难加工材料[1-2].

目前,电解磨削已经应用于整体叶轮叶片型面精加工、发动机叶片榫槽加工、精密微小孔扩孔加工以及合金平面加工等[3].通过编程控制导电磨轮相对叶片型面展成运动,对整体叶轮叶片型面进行精加工,表面粗糙度Ra可达0.8~0.2μm,效率比手工抛光高19倍以上[4];叶片榫槽加工中,磨头结构、磨削力、加工电压、主轴转速等参数对电解磨削加工质量影响较大,通过优化工艺参数改善榫槽加工质量,可显著提高涡轮叶片和叶盘连接的可靠性[5];精密微小孔电解磨削,通过提高主轴转速,匹配加工电压与机械进给速度,可稳定加工出孔径为0.6mm、孔形误差为0.01mm、孔壁粗糙度Ra为0.21μm的微孔[6-7];铝和三氧化二铝复合金属材料、硬质合金材料平面电解磨削中,通过采用单因素分析法[8]、单因素自相关函数分析法[9]、正交试验法等[10]优选电解磨削加工参数,可显著提高平面的加工质量和加工效率.

总体而言,目前电解磨削主要为磨头或磨轮周边对工件材料进行去除加工,而对采用成形磨头端面平动进行材料去除的研究还较少,小孔电解加工的平动运动研究证实,平动运动能够使电解液流场分布更为均匀,并且可消除加工间隙内空穴和分离流等弊端[11].本文以某薄壁回转结构工件表面加工为研究对象,采用数值分析方法研究磨头相对工件平动运动加工间隙内流场、电场的分布规律,提高间隙内流速、压力分布的均匀性和电流密度分布的一致性;通过工艺试验分析有、无平动运动对加工面余量分布和表面粗糙度分布的影响规律,对流场、电场的数值分析进行试验验证.

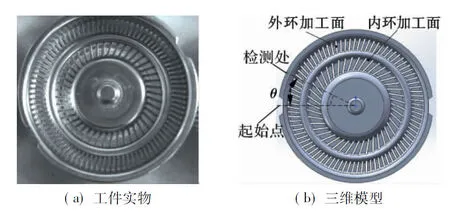

1磨头平动运动的物理场分析

加工面分为内环加工面和外环加工面,凸起的圆环形加强筋连接内、外环加工面,内、外环加工面的宽度均为1.8mm,加工部位最终余量仅为0.1mm.图1为薄壁回转结构的工件表面,图中,θ为检测位置与起始位置的夹角.由于加工间隙内包含流场、电场等物理场,故变化规律较为复杂,内、外环同时加工时,难以保证各环加工面的加工精度.本文对加工间隙内流场、电场分布进行分析,通过分析流道内的流体动力学作用和电场作用,研究薄壁回转结构材料去除规律,并进行试验验证.

图1 某薄壁回转结构工件表面

1.1加工间隙内流场分布

图2为薄壁回转结构加工流道结构示意图.为分析平动运动对加工间隙内流场分布的影响,根据流体动力学理论,假设加工间隙内电解液为理想状态液体,不含气泡、沉淀物;加工过程中由于间隙内流程较短(仅为4mm),忽略电解液温度变化造成的能量耗散,流动受质量守恒方程和动量守恒方程约束[12].流场数值计算采用基于Navier-Stokes方程的RNGκ-ε湍流模型,利用COMSOL软件的流体动力学模块对流道内电解液流速和压力分布进行数值模拟.

图2 薄壁回转结构加工流道结构示意图

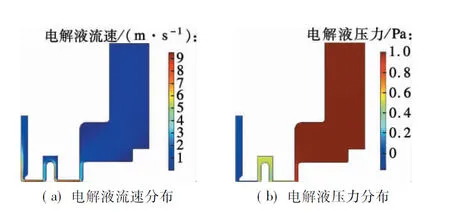

采用流场数值分析方法计算流道内的流速和压力分布,电解液进口压力为0.1MPa,出口处无背压.图3为磨头相对工件无平动运动流道内的流场分布,对应内、外环加工面的磨头宽度均为1.8mm,加工间隙内电解液流经磨头内侧直角的垂直边界时,流速发生剧烈变化,使得加工间隙内不能够及时充满电解液,呈流速不等的分股流.在加工间隙内,沿电解液流程方向上的压力呈下降趋势,靠近工件外环进液位置,此处电解液压力仅为2kPa,极可能因小于该位置处的蒸汽压力,导致空穴和气泡的发生.

图3 无平动运动流道内的流场分布

工件外环进液位置处的空穴和气泡阻碍了工件材料的正常溶解,进而产生显著的加工误差,严重时甚至会产生短路,损伤磨头和工件.加工间隙内沿流程方向上的分股流则会造成工件外环和内环非均匀溶解,从而影响工件材料去除的一致性.

为了改善加工间隙内的流场分布,采用磨头与工件作微量平动的方法,平动运动轨迹为磨头与工件偏心距e=0.1mm的圆,平动周期T=6s,对应内、外环加工面的磨头宽度均为1.6mm,电解液进口压力为0.1MPa,出口处无背压,图4和图5分别为单个平动周期内工件边界上电解液流速和压力分布随时间t变化的归一化曲线.图中,L为工件边界上的点到加工间隙中出液端的距离.

(a) 工件外环流速分布

(b) 工件内环流速分布

(a) 工件外环压力分布

(b) 工件内环压力分布

在整个周期内,工件边界上沿流程方向电解液流速不断变化,能够有效改善工件内环、外环边界沿流程方向的流速持续下降的现象,而工件内环靠近磨头内侧直角的垂直边界处的流速也不断变化,这样能够避免流速不均的分股流动产生的流场突变.此外,平动使得工件外环边界进液位置的负压区和空穴区不断发生迁移,消除了溶解死区,降低了该位置处的加工凸起.

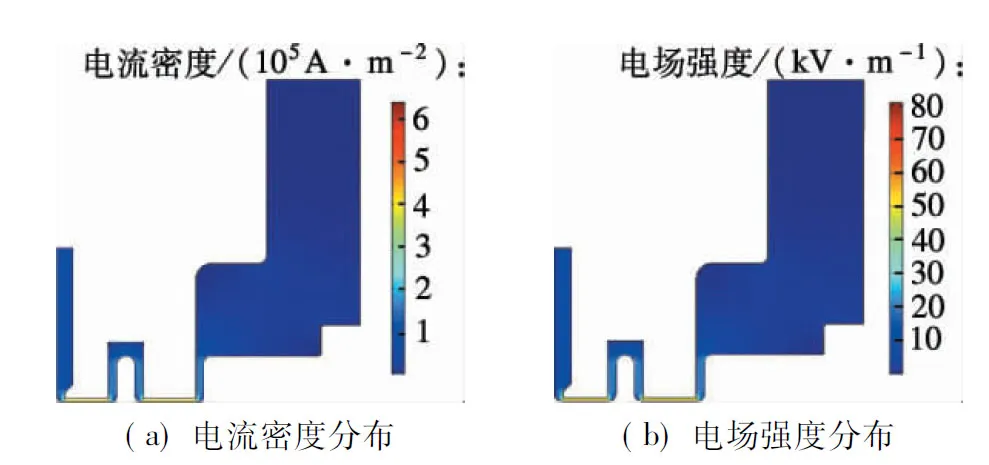

1.2加工间隙内电场分布

流道内电解液流速、压力分布的变化,导致流道内电场分布的改变.假设流道内电解液电导率不随流程、温升而变化,电解液各向同性,根据电化学阳极溶解理论与静电场理论,则流道内电位分布满足拉普拉斯方程[13],设定工件的电位为10.5V,工件材料体积电化学当量为0.002 1cm3/(A·min),电解液电导率为7.9S/m.电场数值计算采用COMSOL软件的静电场模块,只需要知道任意时刻流道内的电位分布,就可通过数值分析求解得到该时刻的电场强度和电流密度.

图6为无平动运动流道内的电场分布,对应内、外环加工面的磨头宽度均为1.8mm,在靠近磨头内侧直角的垂直边界处,工件的电流密度和电场强度均发生剧烈变化,导致该位置处材料溶解速度不均匀,形成显著的加工误差.此外,工件外环、内环加工面两侧的电流密度均小于中间部位,工件外环、内环两侧将形成显著的加工凸起.

图6 无平动运动流道内的电场分布

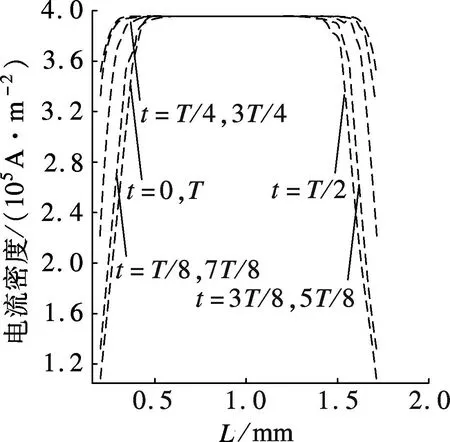

为了改善加工间隙内电场分布,磨头与工件作偏心距e=0.1mm、平动周期T=6s的圆平动,对应内、外环加工面的磨头宽度均为1.6mm.图7为单个平动周期内工件边界电流密度分布归一化曲线,在整个周期内,工件内环、外环边界两侧的电流密度均不断变化,而中间部位的电流密度保持不变,增加平动运动后工件内环、外环边界两侧低电流密度区域不断迁移,工件边界上电流密度更为均匀,能够降低工件外环、内环边界两侧的加工凸起.

2工艺试验

为了验证薄壁回转结构电解磨削的流场、电场数值分析的可靠性,开展工艺试验对数值分析结果进行验证分析.采用青铜基金刚石烧结磨头,通过机床工作台的数控运动实现磨头与工件之间的圆平动运动,实际试验时,机床XY向工作台带动工件作相对于磨头的圆平动,Z向运动轴及安装于Z轴的电主轴带动磨头直线进给,同时作高速转动.图8为电解磨削的加工试验系统,为了实现电解磨削大电流旋转导电,在电主轴上部设置了自行研制的旋转导电装置和旋转通液装置,从而电解液可直接通过电主轴从磨头中间出液孔进入加工间隙内.

(a) 工件外环电流密度分布

(b) 工件内环电流密度分布

图8 电解磨削试验系统

试验采用的工件材料为不锈铁,热处理后硬度为580HV,电解液溶质为硝酸钠,工艺试验所采用的加工参数如表1所示.研究磨头相对工件有、无平动和平动偏心距、平动周期对薄壁回转结构加工面余量均匀性和表面粗糙度差异性的影响.

表1 电解磨削加工参数

3工艺试验及结果分析

3.1平动偏心距的影响

磨头相对工件作平动时,为了避免磨头侧面与凸起的加强筋根部和工件侧壁的接触,以延长磨头寿命,应限制磨头相对工件的平动偏心距,此外,磨头磨削部分宽度太小,会降低磨头的刚性,这也限制了平动偏心距的增加.为了研究偏心距对加工面余量误差和表面粗糙度的影响,设定偏心距e分别为0.02,0.04,0.06,0.08,0.10,0.12mm,对应工件内、外环加工部位的磨头宽度分别为1.76,1.72,1.68,1.64,1.60,1.56mm,平动周期T=6s.

图9为工件内、外环加工面余量误差和表面粗糙度随平动偏心距的变化规律.随着偏心距的增加,余量误差由5.8μm逐渐降低到3.7μm,表面粗糙度Ra也由0.32μm下降至0.2μm,平动偏心距超过0.1mm后,余量误差和粗糙度变化较小.余量误差和表面粗糙度的改善可归结为,增加平动运动偏心距,促进了加工间隙内电解和磨削产物的排出,加工间隙内电解液电导率分布均匀,电解加工的整平作用显著增强,余量分布也更为均匀.此外,平动偏心距的增加降低了磨粒分布不均和磨粒等高性差对表面粗糙度的影响,加工面单位面积上作用的磨粒数增加,表面粗糙度也得到改善.

图9 不同平动偏心距的余量误差和表面粗糙度

3.2平动周期的影响

磨头相对工件作平动运动时,平动周期过短,磨粒对工件表面的径向磨削力增大,磨粒易于磨损.为了研究平动周期对加工面余量误差和表面粗糙度的影响,设定平动周期T分别为2,4,6,8,10s,平动偏心距e=0.1mm.

图10为工件内、外环加工面余量误差和表面粗糙度随平动周期的变化规律.随着平动周期的增加,加工面余量误差由3.2μm增加至4.8μm,而表面粗糙度呈先下降后上升趋势.平动周期越短,单位时间内加工面上作用的磨粒数目越多,磨削的整平作用越强,余量分布均匀性也越好,但平动周期越短,磨头相对工件的平动速度也越快,加工面的磨削塑性变形将增加,反而不利于表面粗糙度的改善.此外,平动速度越快,单位时间内材料去除量增加,难以完全排出的电解产物和磨削产物极易堵塞磨头,从而使工件加工面表面质量恶化.

图10 不同平动周期的余量误差和表面粗糙度

综合磨头相对工件平动运动的平动偏心距和平动周期的单因素试验,当平动偏心距e=0.1mm、平动周期T=6s时,加工面余量误差可控制在4μm以内,表面粗糙度Ra可控制在0.3μm以内.选用平动偏心距e=0.1mm、平动周期T=6s的平动参数,开展磨头相对工件有、无平动运动对加工余量和表面粗糙度影响的重复对比试验.

3.3磨头相对工件有、无平动对比

3.3.1加工余量的影响

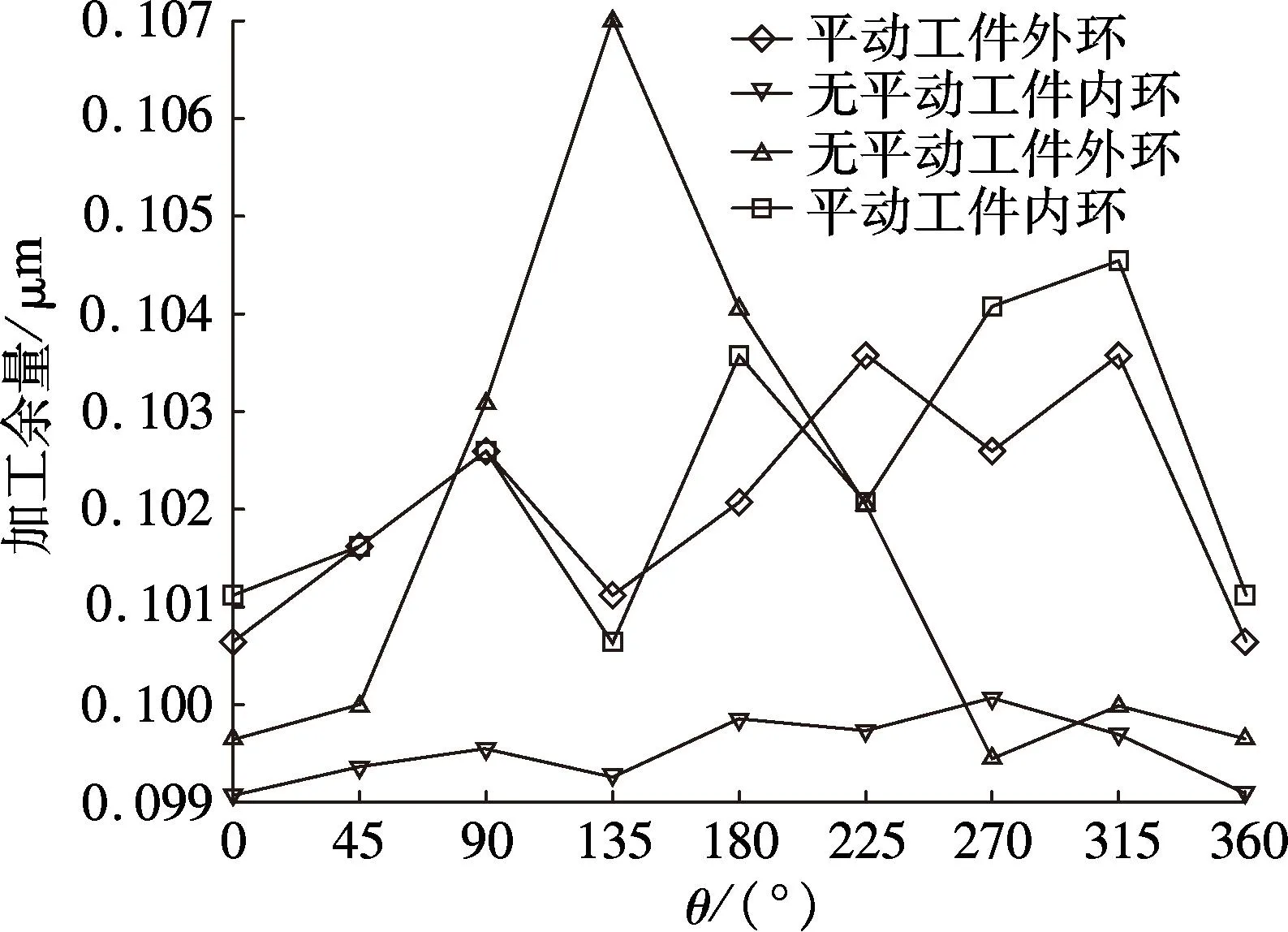

图11为分别重复试验10次的平动和无平动运动工件加工部位的余量均值结果比较.

图11 有、无平动加工余量均值结果对比

由图可见,增加平动运动后,重复试验工件内环、外环沿周向和径向的最大余量误差仅为4μm,且单环的余量误差可控制在3μm以内,加工余量均匀性好;而无平动运动时,由于磨头线速度差异和磨粒分布不均、等高性差等,内环、外环的最大余量误差为16μm,单环的余量误差为10μm,加工余量分布呈现很大的分散性.加工余量均匀性的显著提高可归结为平动运动使得加工间隙内电解液流场和电场分布发生迁移,消除了加工面上分股流和电流密度分布不均匀造成的工件材料非均匀溶解,避免了工件内、外环加工面两侧的电解液流速、压力和电流密度剧烈波动而产生的加工凸起.此外,平动运动改善了磨粒分布不均、等高性差等缺陷对加工余量的影响,单位面积上作用的磨粒数目增加,也有利于余量分布均匀性的提高.

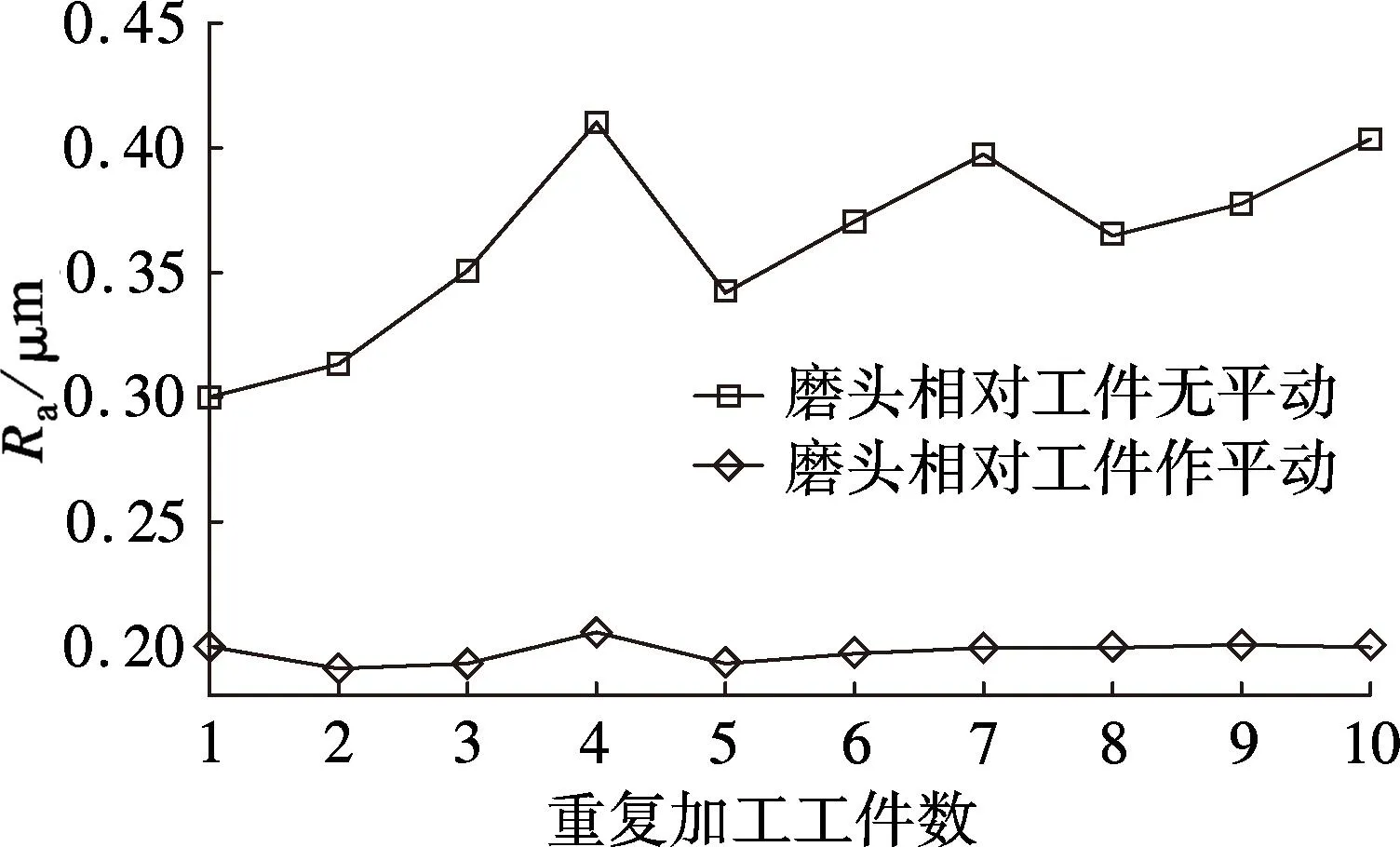

3.3.2表面粗糙度的影响

图12为分别重复试验10次的平动和无平动运动工件加工面的表面粗糙度结果比较.由图可见,增加平动运动后,重复试验工件加工面表面粗糙度Ra均稳定在0.2μm左右,而无平动运动时,加工面表面粗糙度值分布呈现很大的分散性,重复加工10次,表面粗糙度误差超过0.1μm.

图12 有、无平动表面粗糙度结果对比

表面粗糙度分布差异性的显著降低也可归结为平动运动对加工间隙内流场和电场有显著改善作用,加工间隙内电解液流速较高且分布均匀,能够显著改善加工面的表面粗糙度.此外,平动运动迫使加工间隙内电场不断迁移,显著提高了加工表面电流密度分布的一致性,工件材料溶解速度也趋于相同,从而降低了加工表面形成的微观几何形状凸凹不平,表面粗糙度显著改善.

综合上述磨头相对工件作平动运动时加工面的余量分布和表面粗糙度分布规律,与流场和电场数值分析的结果较为一致,即平动运动能够显著提高加工间隙内流场分布、电场分布的一致性,并增加加工面上作用的磨粒数目,从而使重复加工的加工面余量分布更为均匀,表面粗糙度值也更小.

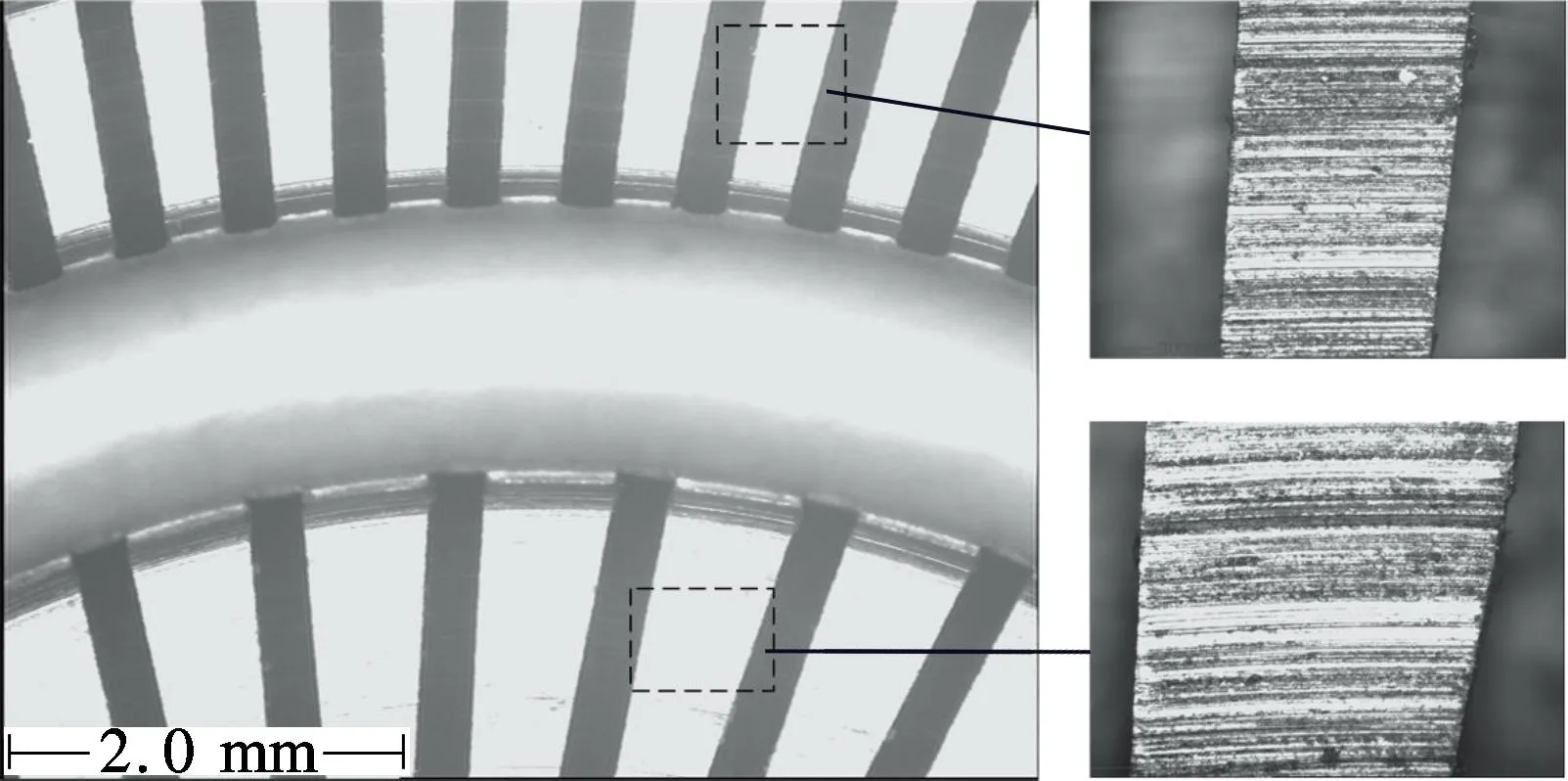

3.4薄壁回转结构加工

图13为采用平动偏心距e=0.1mm、平动周期T=6s加工出的薄壁回转结构加工面形貌和表面粗糙度,经Mitutoyo高度尺测量,工件外环余量误差为3μm,内环余量误差为4μm,整个加工面的余量分布在0.099~0.104mm的范围内,加工面的表面粗糙度Ra为0.21μm.

图13 薄壁回转工件的加工面形貌

4结论

1) 为了提高薄壁回转结构电解磨削余量分布均匀性,改善表面质量,提出了磨头相对工件作偏心圆平动的方法,采用数值分析方法研究了平动运动对加工间隙内电解液流场和电场的影响规律.

2) 电解磨削工艺试验结果表明:相较于无平动运动,磨头相对工件的偏心平动能够显著改善加工面余量分布不均匀性和表面粗糙度差异性.

3) 综合平动运动加工间隙内的电解液流场和电场的数值分析,以及电解磨削工艺试验验证,数值分析与工艺试验结果一致,即平动运动显著改善了加工间隙内电解液流速、压力和电流密度分布的一致性,进而提高了加工面的余量分布和表面粗糙度分布的均匀性.

参考文献 (References)

[1]KozakJ,OczosKE.Selectedproblemsofabrasivehybridmachining[J]. Journal of Materials Processing Technology, 2001, 109(3): 360-366.

[2]ZaborskiS,LupakM,PorosD.Wearofcathodeinabrasiveelectrochemicalgrindingofhardlymachinedmaterials[J]. Journal of Materials Processing Technology, 2004, 149(1/2/3): 414-418.DOI:10.1016/j.jmatprotec.2004.02.015.

[3]RajurkarKP,SundaramMM,MalsheAP.Reviewofelectrochemicalandelectrodischargemachining[J]. Procedia CIRP, 2013, 6: 13-26.DOI:10.1016/j.procir.2013. 03.002.

[4]干为民,徐家文.五轴联动数控展成电解磨削整体叶轮的控制方法[J].东南大学学报(自然科学版),2002,32(2):228-231.

GanWeimin,XuJiawen.Controlmethodon5-axisnumericallycontrolledelectrochemicalcontourevolutiongrindingofintegralimpeller[J]. Journal of Southeast University (Natural Science Edition), 2002, 32(2): 228-231. (inChinese)

[5]CurtisDT,SooSL,AspinwallDK,etal.Electro-chemicalsuperabrasivemachiningofanickel-basedaeroenginealloyusingmountedgrindingpoints[J]. CIRP Annals-Manufacturing Technology, 2009, 58(1): 173-176.DOI:10.1016/j.cirp.2009.03.074.

[6]ZhuD,ZengYB,XuZY,etal.Precisionmachiningofsmallholesbythehybridprocessofelectrochemicalremovalandgrinding[J]. CIRP-Manufacturing Technology, 2011, 60(1): 247-250.DOI:10.1016/j.cirp.2011.03.130.

[7]张欣耀,朱荻,曾永彬,等.精密微小孔的电解-磨削复合扩孔加工技术研究[J].中国机械工程,2010,21(8):973-977.

ZhangXinyao,ZhuDi,ZengYongbin,etal.Aninvestigationintoprecisionmicro-holeenlargementbyusingelectrochemicalgrinding[J]. China Mechanical Engineering, 2010, 21(8): 973-977. (inChinese)

[8]GoswamiRN,MitraS,SarkarS.Experimentalinvestigationonelectrochemicalgrinding(ECG)ofalumina-aluminuminterpenetratingphasecomposite[J]. International Journal of Advanced Manufacturing Technology, 2009, 40: 729-741.

[9]RoyS,BhattacharyyaA,BanerjeeS.Analysisofeffectofvoltageonsurfacetextureinelectrochemicalgrindingbyautocorrelationfunction[J]. Tribology International, 2007, 40(9): 1387-1393.DOI: 10.1016/j.triboint.2007.03.008.

[10]江正清.硬质合金环表面电解磨削加工若干问题的研究[D].青岛:中国石油大学(华东)机电工程学院,2006.

[11]朱荻,曲宁松,RajurkarKP,等.电极平动式电解孔加工技术研究[J].机械工程学报, 2001,37(5):105-109.

ZhuDi,QuNingsong,RajurkarKP,etal.Investigationonelectrochemicalmachiningwiththeorbitalmovementofelectrode[J]. Chinese Journal of Mechanical Engineering, 2001, 37(5): 105-109. (inChinese)

[12]FangXiaolong,QuNingsong,ZhangYudong,etal.Effectsofpulsatingelectrolyteflowinelectrochemicalmachining[J]. Journal of Materials Processing Technology, 2014, 214(1): 36-43.DOI:10.1016/j.jmatprotec.2013.07.012.

[13]LuJM,RiedlG,KinigerB,etal.Three-dimensionaltooldesignforsteady-stateelectro-chemicalmachiningbycontinuousadjoint-basedshapeoptimization[J]. Chemical Engineering Science, 2014, 106: 198-210.DOI:10.1016/j.ces.2013.11.040.

Experimentalstudyonelectrochemicalgrindingofthin-wallrevolutionstructurewithcirculartranslationalmoving

WangFeng1ZhaoJianshe1GanWeimin2DongZhipeng1

(1CollegeofMechanicalandElectricalEngineering,NanjingUniversityofAeronauticsandAstronautics,Nanjing210016,China)(2DigitalECMBuildingLaboratoryofJiangsuProvince,ChangzhouInstituteofTechnology,Changzhou213002,China)

Abstract:To improve the uniformity of allowance distribution and the surface roughness of the machined surface in the thin-wall revolution structure, a method with grinding head circular translational moving relative to the workpiece was proposed, and the distributions of flow field and electric field in the machining gap were studied by numerical analysis. The numerical analysis results show that the negative pressure region, the cavitation region, and the split flow in the machining gap are eliminated by the circular translational moving, besides, the electric field distortions in both sides of the machined surface are avoided. Experiments are carried out based on the numerical analysis. The experimental results show that the machined surface allowance error of less than 5 μm, and the surface roughness of 0.21 μm can be obtained by adopting optimized circular translational moving parameters, i.e. translational eccentricity 0.1 mm, translational cycle 6 s.

Key words:electrochemical grinding; circular translational moving; numerical analysis; thin-wall structure

DOI:10.3969/j.issn.1001-0505.2016.02.009

收稿日期:2015-07-30.

作者简介:王峰(1987—),男,博士生;赵建社(联系人), 男,博士,副教授,zhaojs@nuaa.edu.cn.

基金项目:“十二五”总装预研资助项目(51318030403)、航空科学基金资助项目(2011ZE52055)、中央高校基本科研业务费专项资金资助项目(NS2014052)、江苏省数字化电化学加工重点建设实验室(常州工学院)开放基金资助项目(KFJJ2014002).

中图分类号:TG662

文献标志码:A

文章编号:1001-0505(2016)02-0277-06

引用本文: 王峰,赵建社,干为民,等.薄壁回转结构平动电解磨削试验研究[J].东南大学学报(自然科学版),2016,46(2):277-282.DOI:10.3969/j.issn.1001-0505.2016.02.009.