K4级可自动升降式防撞柱系统性能的数值分析

曹 轲 李国强,2 陈素文,2 孙建运

(1同济大学土木工程学院, 上海 200092)(2同济大学土木工程防灾国家重点实验室, 上海 200092)(3中国建筑技术中心, 北京 101300)

K4级可自动升降式防撞柱系统性能的数值分析

曹轲1李国强1,2陈素文1,2孙建运3

(1同济大学土木工程学院, 上海 200092)(2同济大学土木工程防灾国家重点实验室, 上海 200092)(3中国建筑技术中心, 北京 101300)

摘要:为研究K4级可自动升降式防撞柱系统的性能,采用数值方法对该系统进行了车辆撞击全过程模拟.采用修正后车辆模型进行撞击模拟,并将模拟结果与实车试验数据进行对比,以验证模型的有效性.基于此模型研究了不同边界条件对防撞柱系统性能的影响,并通过32组正交数值试验,得到防撞柱各影响参数的显著性排序.研究结果表明,当土体压缩模量较小时,钢管防撞柱最大转角随土体压缩模量的增大而减小;当土体压缩模量大于10 MPa时,最大转角随土体压缩模量的增大而增大.在所有影响因素中,外套筒与底部构造的间隙对防撞柱系统性能的影响最大.建议在实际工程中将基础周围土体的压缩模量控制为8.5~12.0 MPa,并尽可能减小防撞柱底部构造与外套筒的间隙.

关键词:汽车撞击;防撞柱系统;数值模拟;边界条件;正交试验

能够有效保护建筑物免受或减轻汽车炸弹损害的方法主要可分为两大类:结构抗爆加固设计[1-2]与车辆进入控制[3-4],且后者更加实用与经济.防撞柱系统是最为常用的一种车辆进入控制系统.根据其升降方式,防撞柱系统主要分为固定式防撞柱系统与可自动升降式防撞柱系统.相比固定式防撞柱系统,可数值模型的建立与验证具有升降方便、造型美观、智能化程度高等优点,在发达国家民用建筑防护领域发挥了重要作用.美国国务院外交安全局制定的2003版防爆路障汽车碰撞试验方法[5]中,根据一辆自重为(6 800±90)kg卡车分别以50,65,80 km/h时速撞击路障时的动能,建立了K4,K8,K12三种防撞等级.现有反恐路障的防撞等级多为K4级.对于K4级固定式防撞柱系统,学者们先后进行了实车撞击试验,并通过数值试验与理论分析等方法进行了研究[6-8].对于K4级可自动升降式防撞柱系统,就笔者所见,尚无可查询的相关实车试验与研究文献.该系统的传力路径与固定式防撞柱系统差别较大,故其性能也不能通过固定式防撞柱系统的试验与研究来确定.针对这一现状,本文提出了一种K4级可自动升降式防撞柱系统构造形式,建立了数值模型,讨论了边界条件对数值模拟结果的影响,并通过正交试验得出各参数的影响程度排序.

1K4级可自动升降式防撞柱系统构造形式

本文研究的K4级可自动升降式防撞柱系统由本课题组自主研发,其主体构造主要由3部分组成:① 钢管防撞柱.作为整个系统的核心部分,钢管防撞柱包括中央柱体、底部构造以及升降顶升装置.② 外套筒.该部分包括连接螺栓孔、升降导轨、纵向加劲肋以及横向加劲肋.③ 连接部分.该部分包括外套筒盖板以及连接螺栓.该系统整体及各部分构造如图1所示.

钢管防撞柱传力模式如图2所示.由图可知,系统所受水平力包含车辆撞击力F以及外套筒对底部构造的水平压力Fa和Fb,根据平衡条件有F-Fa+Fb=0.忽略系统自重,系统所受竖向力包括外套筒盖板对底部构造的竖向压力Fc及升降顶升装置对底部构造的竖向力Fd,根据平衡条件有Fc=Fd;根据系统对点A的力矩平衡有FH0=FbH1+FdL1.其中,H0为中央柱体高度,H1为底部构造高度,L1为升降装置中心到底部构造外缘长度.该系统中的2条传力路径有利于增大防撞柱系统安全冗余度,防止其失效.

2数值模型的建立与验证

本文采用了LS-DYNA软件进行建模,以模拟车辆撞击防撞柱系统全过程.数值模型中防撞柱系统、周边混凝土、周边普通土体、路面及车辆模型均采用兼顾精确度与计算经济性的数值单元[4],并对部分单元进行了改进.

图1 K4级可自动升降式防撞柱系统构造示意图

图2 钢管防撞柱受力示意图

2.1车辆模型

数值试验中所用的车辆模型采用文献[4]提出的修正模型,利用虚拟试验场技术(VPG)将车厢有限元模型删除,保留质量块以模拟试验中车床上填沙钢桶附加的质量,并设置车辆速度以及车轮角速度来模拟试验中的车辆撞击速度.NCAC卡车有限元模型与修正后卡车有限元模型对比见图3.

图3 修正前后卡车有限元模型

2.2K4级可自动升降式防撞柱系统有限元模型

2.2.1单元选取

K4级可自动升降式防撞柱系统的主体构造由钢管防撞柱、外套筒和连接部分组成(见图1).防撞柱系统与车辆发生撞击部位主要为钢管防撞柱中上部.考虑到数值模拟的准确性,模型中还需建立基础部分.考虑到计算的经济性,K4级可自动升降式防撞柱系统中除基础以外的部分均选取非实体单元建模.考虑到路面与车轮的摩擦作用对车辆运动轨迹的影响,在周围混凝土外建立了一定长度的路面模型.

有限元模型中,升降装置与连接螺栓采用三节点杆单元(LINK160)模拟,其余钢构件均采用四节点壳单元(SHELL163)模拟,并采用完全积分算法,积分点个数设置为5;对基础四周混凝土和底部土体选用八节点六面体实体单元(SOLID164)模拟,并采用单点积分算法,积分点个数设置为1;对混凝土与土体外廓界面和路面同样选用SHELL163单元模拟,并采用Belytschko-Tsay算法,积分点个数设置为3.

2.2.2材料选取

表1Q345钢材材料参数表

εpe00.020.040.060.080.100.200.300.40σse/MPa345430464484498510550570572

表2C40混凝土材料参数表

应变率/s-1-300-100-30-10-3-1-0.1-0.01-0.001-0.0001-0.000010强度提高系数9.706.724.503.122.091.451.361.281.201.131.061.00应变率/s-10.000030.00010.0010.010.1131030100300强度提高系数1.001.031.081.141.201.261.291.331.362.042.94

对周围土体采用Drucker-Prager模型*MAT-DRUCKER-PRAGER来模拟.土体密度为2 047 kg/m3,弹性剪切模量为34.48 MPa,摩擦角为0.581 rad,黏聚力为0.069 MPa.假定土体外廓界面及路面为刚体,采用刚体材料模型*MAT-RIGID模拟,以约束土体外廓界面及路面各向平动和转动自由度.

2.2.3有限元模型

建立有限元模型时,由于钢管与底部构造、底部构造与升降顶升装置之间均采用焊接连接,故可忽略钢管、底部构造及升降顶升装置3者间的接触单元,直接采用共用节点建模.建立顶部横向加劲肋,并对外套筒与基础混凝土交界面采用共用节点建模,其余加劲肋不再单独建模.升降导轨对系统受力并无明显影响,建模时不作考虑.为模拟周围土体对防撞柱系统及基础混凝土的影响,在基础混凝土四周及底部各建立宽度为500 mm的周围土体.建立路面模型,路面长度取为车体长度.防撞柱系统各部分尺寸见表3,有限元模型见图4.

2.2.4接触参数选取

数值模型中,接触单元按照文献[9]提出的固定式防撞柱系统数值模型进行选取.对车辆与路面之间的接触采用自动点-面接触*CONTACT-AUTOMATIC-NODES-TO-SURFACE;其余接触均定义为考虑了主节点与从属节点相互作用的自动面面接触*CONTACT-AUTOMATIC-SURFACE-TO-SURFACE.相比于自动点-面接触,计算时采用自动面面接触更为精确.

表3 防撞柱系统尺寸 mm

图4 有限元模型

根据文献[10]的结论,并结合文献[6]所测得的实际数据,在数值模型中,将自动点面接触的静、动摩擦系数分别取为0.3和0.2;将自动面面接触的静、动摩擦系数分别取为0.4和0.3.

2.3数值模型验证

数值模拟所得的车辆与钢管防撞柱变形见图5.由图可知,车辆最大侵入距离为-1 241 mm,钢管防撞柱柱顶最大位移为195 mm,钢管防撞柱最大倾角为77.77°,满足美国K级标准[5]及英国规范[11]要求.

(a) 车辆变形图

(b) 钢管防撞柱变形图

K4级可自动升降式防撞柱系统并无实车试验,为了验证数值模型的适用性,采用与可自动升降式防撞柱系统相同的建模方法,在LS-DYNA中按照KARCO工程公司的2组实车试验[6]建立固定式防撞柱系统有限元模型,并与试验数据进行对比.这2组实车试验中,一组防撞柱系统成功阻拦车辆,一组防撞柱系统阻拦车辆失败,故而能够较为全面地反映防撞柱在车辆撞击下的性能.

在试验1中,防撞柱系统阻拦失败,钢管防撞柱底部出现明显破坏,数值模拟可反映出该区域的应力状态(见图6(a)).车辆的速度时程曲线见图6(b).由图可知,试验与有限元模拟所得的车辆速度时程曲线吻合较好.车辆最大侵入距离的试验值和模拟值分别为2 820和2 651 mm,误差为6.0%.

图6 试验1结果

试验2中,防撞柱系统阻拦成功,车辆的速度时程曲线见图7.由图可知,试验与有限元模拟所得的车辆速度时程曲线吻合较好.车辆最大侵入距离的试验值和模拟值分别为-1 600和-1 741 mm,误差为8.8%;钢管防撞柱最大倾角的试验值和模拟值分别为84.42°和84.72°,误差为0.4%.

图7 试验2结果

由此可知,数值模拟得到的车辆速度时程曲线、钢管防撞柱变形模式和车辆最大侵入距离均与试验数据吻合,说明所提模型能够有效地模拟真实情况,可认为其对K4级可自动升降式防撞柱系统具有同样的适用性.

3边界条件对数值模拟结果的影响

为验证不同边界条件对数值模拟结果的影响,针对工程中常见的4种不同土体[12]及数值模型中使用的土体模型,分别按照不同周围土体厚度建立数值模型.各土体名称及重要参数见表4,模型中其余参数均按表2取值,土体模型均采用Drucker-Prager模型,防撞柱系统性能由钢管防撞柱最小倾角[11]的余角(即钢管防撞柱最大转角)来反映.研究结果见图8.由图可知,随土体厚度的增大,钢管防撞柱最大转角先上升后下降,并趋于稳定;这是由于土体厚度的增大导致土体变形增大,相应的钢管防撞柱刚体转动也随之增大,但同时土体耗能性能也加强,使得钢管防撞柱自身转动变形减小.不同土体条件下,钢管防撞柱最大转角均随周围土体厚度的增大而减小,这与定性分析结果一致.

表4各土体种类及主要参数表

土体类型重度/(kN·m-3)压缩模量/MPa黏聚力/kPa内摩擦角/(°)软黏土18804.817.218.3硬黏土19906.929.616.9松砂土19208.59.627.5密砂土198014.813.126.3模型土20479.569.033.3

图8不同土体条件下钢管防撞柱最大转角随周围土体厚度变化曲线

文献[13]提出,对于固定式防撞柱系统,直接约束钢管防撞柱底部所得的结果偏于安全.该结论对可自动升降式防撞柱系统同样适用,但采用该种方法的误差达到42%,导致防撞柱系统用钢量大幅增加,因此不推荐使用.

有限元模型中所采用的周围土体厚度为0.5 m,其钢管防撞柱最大转角值与周围土体厚底为10 m时的钢管防撞柱最大转角值误差为9%,在可接受范围内.因此,数值模型中将周围土体厚度定为0.5 m是经济合理的.

趋于稳定后的钢管防撞柱最大转角随各土体压缩模量的变化而变化.当压缩模量小于10 MPa时,钢管防撞柱最大转角随土体压缩模量的增大而减小;当压缩模量大于10 MPa时,钢管防撞柱最大转角随土体压缩模量的增大而增大.故建议实际工程中对基础周围2 m范围内土体进行处理,使其压缩模量控制在8.5~12.0 MPa范围内.

4基于正交试验的K4级可自动升降式防撞柱系统参数分析

K4级可自动升降式防撞柱系统构造复杂,且有多条传力路径,因此其性能影响参数较多.下面将通过正交数值试验[14]得到各项参数的相关影响数据,并利用正交表格与数据分析对K4级可自动升降式防撞柱系统的各项参数进行分析.

4.1正交试验设计

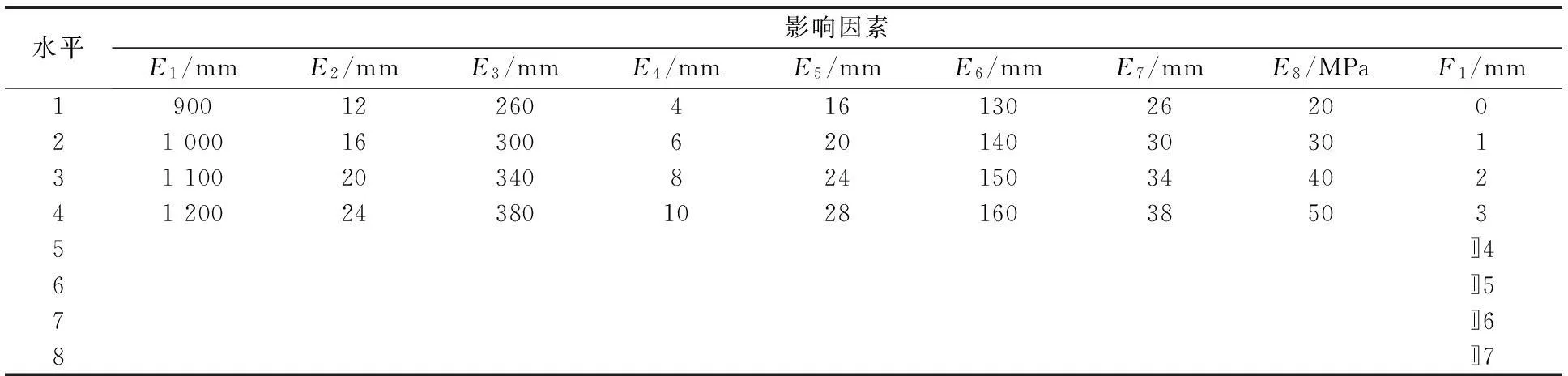

通过对固定式防撞柱系统已有结论[4]的研究发现,钢管防撞柱高度E1、钢管防撞柱厚度E2、钢管防撞柱直径E3、钢管防撞柱加劲板厚度E4、底部构造厚度E5、底部构造高度E6、外套筒(包含顶部盖板)厚度E7、混凝土强度E8、底部构造与外套筒间隙F1九个因素对数值试验结果影响较大,且对系统经济性影响显著.其中,底部构造与外套筒间隙对钢管防撞柱性能影响最大,故为其设定8个水平,其余8个因素设定4个水平.

各影响因素按照表5取值.构造正交表格,该表格共32组,包含9个因素,其中8个因素设定4个水平,1个因素设定8个水平.正交数值试验表及所得结果见表6.

4.2正交试验结果

车辆撞击K4级可自动升降式防撞柱系统的正交数值试验结果见表6.表中,考核指标d表示车辆最大侵入距离;l表示钢管防撞柱顶端最大侧向位移;θ表示钢管防撞柱最小倾角;kdi,kθi(i=1,2,…,8)分别表示各影响因素各级水平的最大侵入距离平均值和钢管防撞柱最小倾角平均值;Rd,Rθ分别表示各影响因素关于指标d和θ的极差.

按照指标d可得各影响因素不同水平间的极差.最大侵入距离d为美国K级标准[5]对防撞柱系统性能评估最重要的参数,钢管防撞柱最小倾角θ为英国规范[12]对防撞柱系统性能评估的主要参数,分别对这2个参数进行了极差分析.

表6分别给出了按最大侵入距离d和钢管防撞柱最小倾角θ开展极差分析的结果.极差越大,表示该因素的影响程度越大.由表可知,按照2种不同规范[5,12]分析得到的各因素影响程度排序不完全一致,但差距不显著.K4级可自动升降式防撞柱系统各参数影响程度按降序排列为F1,E2,E5,E3,E7,E6,E4,E1,E8.其中,底部构造与外套筒间隙对防撞柱系统性能影响最大.建议实际工程中,尽可能减小底部构造与外套筒间隙,以提高防撞柱系统的防撞性能.

表5正交数值试验因素水平表

水平影响因素E1/mmE2/mmE3/mmE4/mmE5/mmE6/mmE7/mmE8/MPaF1/mm1900122604161302620021000163006201403030131100203408241503440241200243801028160385035〛46〛57〛68〛7

表6正交数值试验结果表

试验编号影响因素影响指标E1/mmE2/mmE3/mmE4/mmE5/mmE6/mmE7/mmE8/MPaF1/mmd/mml/mmθ/(°)19001226041613026300-124618977.87290012300102014034503-126619877.2739001626062416038505-119421676.1349001638082815030306-130220476.91590020300101615038407-111223474.9169002034042016030604-128019577.4879002430082414026602-143216479.5389002434062813034401-155213881.15910001230042815034605-120421776.0610100012340102416026406-120422275.691110001630062014030400-140416279.661210001634081613038603-127619277.6613100020260102813030502-141816979.191410002038042414038301-151014480.771510002426082016034307-113423175.161610002438061615026504-131418877.961711001226082814038404-125220676.791811001238062413030607-113222375.7219110016260102015026601-135617678.752011001638041616034402-134817678.752111002030062816026303-131017778.692211002034082415034500-154713481.452311002430042013038506-116219877.3424110024340101614030305-126220177.092512001230081616030501-134118278.372612001234062015038302-133418178.4127120016300102413034304-128619877.272812001634042814026507-115423375.022912002026061614034606-105023974.633012002038082013026405-127220277.023112002426042415030403-132018578.1632120024380102816038600-177010683.22kd1-1298-1247-1247-1278-1244-1293-1286-1298-1492kd2-1308-1290-1282-1286-1276-1291-1307-1308-1440kd3-1296-1312-1326-1319-1328-1311-1298-1299-1383kd4-1316-1369-1365-1334-1370-1323-1326-1312-1293kd5〛-1717kd6〛-1767kd7〛-1821kd8〛-1867Rd2012211856126324014359kθ177.6677.0277.0877.6877.1677.9077.5777.7780.55kθ277.7777.5277.7377.7977.6477.6077.8277.7779.76kθ378.0778.0278.0077.8678.0977.8377.7277.8478.97kθ477.7678.7278.4577.9378.3877.9478.1577.8877.95kθ5〛77.38kθ6〛76.58kθ7〛76.14kθ8〛75.21Rθ0.411.71.370.251.220.340.580.115.34

5结论

1) 建立了一种K4级可自动升降式防撞柱系统构造形式,其主体构造包括钢管防撞柱、外套筒和连接部分.

2) 分析基础周围土体的土体厚度及土体性能对防撞柱系统性能的影响,发现在周围土体厚度逐渐增大的情况下,钢管防撞柱最大转角均趋于收敛.实际工程中,建议对基础周围2 m范围内土体进行处理,使其压缩模量达8.5~12.0 MPa.

3) 针对9个主要影响防撞柱系统性能的参数建立了32组正交试验,得出了各参数对防撞柱系统性能影响程度排序,按影响程度降序排列为F1,E2,E5,E3,E7,E6,E4,E1,E8.其中,底部构造与外套筒间隙对防撞柱系统性能影响最大.建议实际工程中,尽可能减小底部构造与外套筒间隙,以提高防撞柱系统的防撞性能.

参考文献 (References)

[1]Hayes J R, Woodson S C, Pekelnicky R G. Can strengthening for earthquake improve blast and progressive collapse resistance?[J].JournalofStructuralEngineering, 2005, 131(8): 1157-1177. DOI:10.1061/(ASCE)0733-9445(2005)131:8(1157).

[2]Schleyer G K, Lowak M J, Polcyn M A, et al. Experimental investigation of blast wall panels under shock pressure loading[J].InternationalJournalofImpactEngineering, 2007, 34(6): 1095-1118. DOI:10.1016/j.ijimpeng.2006.05.006.

[3]Coughlin A M, Musselman E S, Schokker A J, et al. Behavior of portable fiber reinforced concrete vehicle barriers subject to blasts from contact charges[J].InternationalJournalofImpactEngineering, 2010, 37(5): 521-529. DOI:10.1016/j.ijimpeng.2009.11.004.

[4]Hu B, Li G Q, Sun J Y. Numerical investigation of K4-rating shallow footing fixed anti-ran bollard system subject to vehicle impact[J].InternationalJournalofImpactEngineering, 2014, 63(1): 72-87. DOI:10.1016/j.ijimpeng.2013.08.006.

[5]United States Department of State. SD-STD-02.01 Test method for vehicle crash testing of perimeter barriers and gates[S]. Washington DC: United States Department of State, 2003.

[6]Bollards A-R. Crash test report for perimeter barriers and gates tested to SD-STD-02.01, Revision A, March 2003[R]. Upland, CA, USA: RSA Protective Techologies, LLC, 2005.

[7]肖岩,陈琳,肖果,等. 防撞柱实车碰撞性能研究[J]. 振动与冲击,2013, 32(11): 1-6. DOI:10.3969/j.issn.1000-3835.2013.11.001.

Xiao Yan, Chen Lin, Xiao Guo, et al. Tests for anti-ram bollards based on truck collision[J].JournalofVibrationandShock, 2013, 32(11): 1-6. DOI:10.3969/j.issn.1000-3835.2013.11.001.(in Chinese)

[8]Liu C L, Li G Q, Siew K P, et al. Effects of boundary conditions on the design of anti-ram bollards[J].TransactionsofTianjinUniversity, 2008, 14(5): 384-386.

[9]Lan S R, Crawford J E, Xin X D. Development of shallow footing anti-ram bollard system through modeling and testing[J].TransactionsofTianjinUniversity, 2006, 12(S1): 46-50.

[10]Krishna P B. Protective bollard design for high speed impact energy absorption[D]. Wichita,Kansas,USA: Wichita State University, 2006.

[11]British Standards Institution. PAS 68:2007 specification for vehicle security barriers[S]. London: British Standards Institution, 2007.

[12]李晓昭, 罗国煜, 龚洪祥, 等. 土体工程地质层组的划分[J]. 岩土力学, 2004, 25(5):759-763. DOI:10.3969/j.issn.1000-7598.2004.05.018.

Li Xiaozhao, Luo Guoyu, Gong Hongxiang, et al. The division of engineering geological strata groups of soil mass[J].RockandSoilMechanics, 2004, 25(5):759-763. DOI:10.3969/j.issn.1000-7598.2004.05.018.(in Chinese)

[13]王震, 李国强, 陈素文, 等. 车辆冲击荷载下防撞杆的简化设计方法研究[J]. 建筑钢结构进展, 2013, 15(2):44-51. DOI:10.3969/j.issn.1671-9379.2013.02.008.

Wang Zhen, Li Guoqiang, Chen Suwen, et al. Research for the simplified design method of anti-ram bollards subject to vehicle impact load[J].ProgressinSteelBuildingStructures, 2013, 15(2):44-51. DOI:10.3969/j.issn.1671-9379.2013.02.008.(in Chinese)

[14]Montgomery D C.Designandanalysisofexperiments[M]. 7th ed. New York:John Wiley & Sons, 2008:592-596.

Numerical investigation of K4-rating auto-lifting anti-ram bollard system

Cao Ke1Li Guoqiang1,2Chen Suwen1,2Sun Jianyun3

(1College of Civil Engineering, Tongji University, Shanghai 200092, China)(2State Key Laboratory of Disaster Reduction in Civil Engineering, Tongji University, Shanghai 200092, China)(3China State Construction Technical Center, Beijing 101300, China)

Abstract:To study the performance of the K4-rating auto-lifting anti-ram bollard system (AABS), the vehicle impact process is simulated by using the numerical method. The impact simulation is carried out by using a modified truck model, and the simulation results are compared with the real vehicle test results to verify the validity of the proposed model. Based on the numerical model, the effects of the boundary conditions on the performance of the AABS are investigated. By using 32 orthogonal numerical experiments, the significance order of the parameters is obtained. The results show that when the compression modulus is small, the maximum rotate angle of the steel anti-ram bollard decreases with the increase of the compression modulus. But when the compression modulus is greater than 10 MPa, the maximum rotate angle increases with the increase of the compression modulus. Among all the parameters, the gap between the substructure and the outer sleeve is the most important factor affecting the performance of the AABS. In practical engineering, the compression modulus of the surrounding soil is suggested to be 8.5 to 12.0 MPa and the gap between the substructure and the outer sleeve is advised to be as small as possible.

Key words:vehicle impact; anti-ram bollard system; numerical simulation; boundary condition; orthogonal experiment

DOI:10.3969/j.issn.1001-0505.2016.02.020

收稿日期:2015-07-26.

作者简介:曹轲(1988—),男,博士生;李国强(联系人),男,博士,教授,博士生导师,gqli@tongji.edu.cn.

基金项目:国家自然科学基金重大国际合作研究资助项目(51120185001)、“十二五”国家科技支撑计划资助项目(2012BAJ13B02).

中图分类号:TU 312

文献标志码:A

文章编号:1001-0505(2016)02-0353-07

引用本文: 曹轲,李国强,陈素文,等.K4级可自动升降式防撞柱系统性能的数值分析[J].东南大学学报(自然科学版),2016,46(2):353-359. DOI:10.3969/j.issn.1001-0505.2016.02.020.