网状甜瓜变温压差膨化工艺研究

孙希云,丑述睿,王子萱,李天来

(1.沈阳农业大学园艺学院,辽宁省设施园艺重点实验室,辽宁沈阳 110161; 2.沈阳农业大学食品学院,辽宁省农产品加工重点实验室,辽宁沈阳 110161)

网状甜瓜变温压差膨化工艺研究

孙希云1,2,丑述睿2,王子萱2,李天来1,*

(1.沈阳农业大学园艺学院,辽宁省设施园艺重点实验室,辽宁沈阳 110161; 2.沈阳农业大学食品学院,辽宁省农产品加工重点实验室,辽宁沈阳 110161)

为了对网纹甜瓜变温压差膨化干燥工艺进行优化,采用单因素实验设计,分析预干燥时间、膨化温度和抽空时间3个变量对产品硬度、脆度、含水量和色差的影响,并在此基础上通过响应面实验优化工艺参数。由实验数据推导出描述4个指标的二次回归模型,并对变量进行响应面分析,得出优化膨化干燥工艺条件为:预干燥时间为207 min,膨化温度为84.5 ℃,抽空时间为64.5 min,在此条件下膨化产品的硬度为412 g、脆度值为4、含水量为10.28%、色差为8.4,拟合度较好,产品品质优异。

网状甜瓜,变温压差,响应面

网纹甜瓜(CucumismeloL.)属于葫芦科,甜瓜属,蔓性草本植物,厚皮甜瓜类(cantaloupe),其果实呈椭圆形,顶部有新鲜绿色果藤;果皮翠绿,带有灰色或黄色条纹,酷似网状,故名网纹甜瓜;果肉黄绿色或桔红色,口感似香梨,脆甜爽口,散发出清淡怡人的混合香气,有丝丝奶香味和果香味。网纹甜瓜含有蛋白质、膳食纤维、胡萝卜素、果胶、糖类、维生素A、维生素B、维生素C、磷、钠、钾等多种营养成分,其中多种维生素的含量比西瓜高4倍,比苹果高6倍,对人体造血机能有显著的促进作用,可以作为贫血患者很好的食疗水果。因此,网纹甜瓜被称为是甜瓜中的极品,并以其浮雕之美的漂亮外观、极高的含糖量和绝佳的风味,成为甜瓜中的佼佼者,历来是国内外生产者、经销者和消费者公认的最高档产品,为各界所追捧[1]。

近些年来,网纹甜瓜的主产地种植面积不断扩大,产量逐年提高,但因其含水率高,受温度、生产季节性等因素的影响较大,易受微生物侵染而腐烂变质,不能长期贮存,经长途运输后贮藏更难、更易腐烂,浪费严重,无法满足广大消费者随时使用的需求[2],而使哈密瓜产业的经济价值大幅下降。若制取哈密瓜汁,由于新鲜瓜肉经打浆、均质、杀菌后的产品有明显的蒸煮味儿,市场接受程度低。因此目前亟需找到一种合适的方式来对网纹甜瓜进行加工,以解决其种植业的可持续发展问题。

果蔬变温压差膨化是以新鲜果蔬为原料,经过一系列前处理之后,放入膨化罐内,通过加热使果蔬内部水分蒸发,随后打开泄压阀,由于膨化罐瞬间降压,使得果蔬内部组织瞬间膨胀,形成均匀的蜂窝状结构[3-5]。由于变温压差膨化干燥技术克服了油炸果蔬制品含油量高、营养成分损失较多和贮藏困难等问题[6],同时又避免了热风干燥能源的浪费,因此目前采用变温压差膨化干燥技术生产果蔬脆片的应用较多[7-9],是一种具有广阔前景的果蔬加工技术。

以往哈密瓜的膨化干燥处理过程中容易出现脆片中间部分撑起呈“球状”,俗称“鼓包”的情况,导致在包装过程中容易破碎,影响产品的整体外观。分析原因可能是甜瓜干燥过程较快或者水分含量较低,而其果肉细胞结构疏松、由外往里结构不均匀,导致膨化后的产品中间鼓起。针对这种情况,本研究在干燥过程中适当提高了网纹甜瓜脆片产品的最终水分含量,有效的避免了这个问题,并且产品的品质保持较好,具有很强的可操作性。

1 材料与方法

1.1 材料与仪器

网状甜瓜 购买于沈阳八家子市场,品种为西洲蜜。

膨化设备 天津市勤德新材料科技有限公司;CR-400型色彩色差仪 美能达;Brookfield CT3质构仪 Brookfield制造公司。

1.2 实验方法

1.2.1 水分测定方法 直接干燥法(湿基计)[10]。

1.2.2 色泽测定方法 利用色彩色差计,以仪器白板色泽为标准,依系统测量网状甜瓜的明度指数L*、彩度指数a*和b*。本实验选取彩度指数a*值作为哈密瓜颜色的指标。

1.2.3 硬度与脆度测定方法 硬度值等于曲线中力的峰值,即样品断裂所需要的最大力,单位为“g”,数值越大,产品越硬;脆度值用测试产生脆度峰的个数来表示。峰数越多,产品酥脆度越好,反之,产品酥脆度越差[4]。

1.3 工艺流程

变温压差膨化干燥工艺流程:原料→清洗→去除不可食部分→切分→预干燥→回软→膨化干燥→冷却→分级→包装→成品。

1.4 单因素实验

1.4.1 切片厚度对西州蜜网纹甜瓜脆片感观品质的影响 实验西州蜜网纹甜瓜切片厚度分别为6、7、8、9、10 mm,进行护色,预干燥温度75 ℃,预干燥时间为210 min,预干燥水分含量控制在30%左右,之后进行变温压差膨化。膨化干燥条件为:膨化压力差为0.2 MPa,停滞时间为5 min,膨化温度为80 ℃,真空罐真空度为0.098 MPa,抽真空干燥时间60 min,干燥终点水分含量控制在12%左右。

1.4.2 预干燥时间对西州蜜网纹甜瓜脆片质量的影响 西州蜜网纹瓜切片为8 mm,进行护色,预干燥温度75 ℃,预干燥时间分别为180、210、240、270 min,预干燥水分含量控制在30%左右,之后进行变温压差膨化。膨化干燥条件为:膨化压力差为0.2 MPa,停滞时间为5 min,膨化温度为80 ℃,真空罐真空度为0.098 MPa,抽真空干燥时间60 min,干燥终点水分含量控制在12%左右。

1.4.3 膨化温度对西州蜜网纹甜瓜脆片质量的影响 西州蜜网纹瓜切片为8 mm,进行护色,预干燥温度75 ℃,预干燥时间为210 min,预干燥水分含量控制在30%左右,之后进行变温压差膨化。膨化干燥条件为:膨化压力差为0.2 MPa,停滞时间为5 min,真空罐真空度为0.098 MPa,设置膨化温度分别为:60、70、80、90 ℃,抽空时间为60 min,干燥终点水分含量控制在12%左右。

1.4.4 抽空时间对西州蜜网纹甜瓜脆片质量的影响 西州蜜网纹瓜切片为8 mm,进行护色,预干燥温度65 ℃,预干燥时间为210 min,之后进行变温压差膨化。膨化干燥条件为:膨化压力差为0.2 MPa,停滞时间为5 min,膨化温度为80 ℃,真空罐真空度为0.098 MPa,抽空时间分别为:40、60、80、100 min,干燥终点水分含量控制在12%左右。

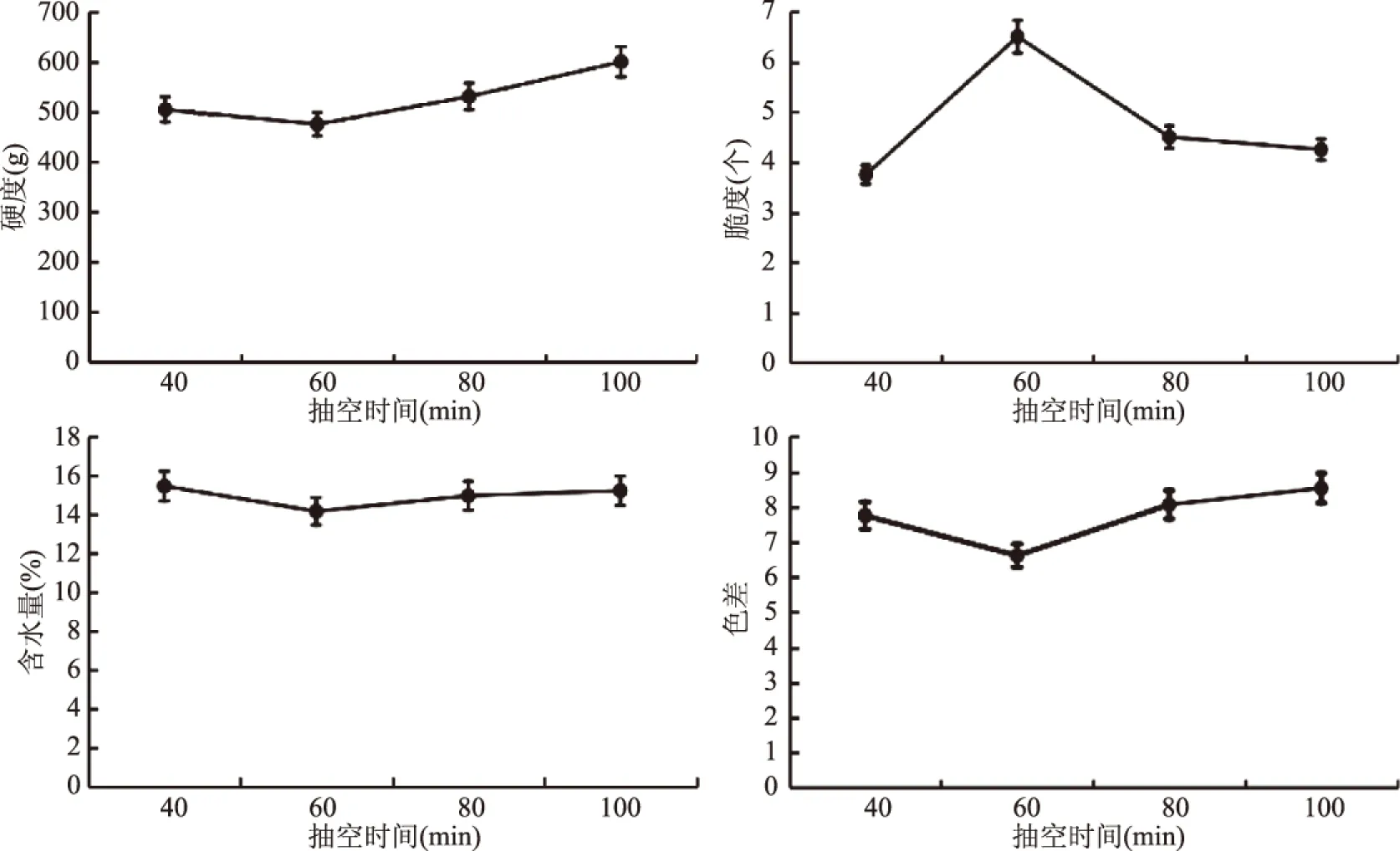

1.5 响应面设计优化

在单因素实验的基础上,将网纹甜瓜瓜片与X1干燥时间(min)、膨化温度X2(℃)、抽空时间X3(min)作为实验因素,将产品硬度Y1(g)、脆度Y2(峰个数)、含水量Y3(%)、a*值Y4作为输出指标。用Design-expert 8.0软件对所得数据进行分析。

表1 响应面分析因素和水平

2 结果与分析

2.1 单因素分析

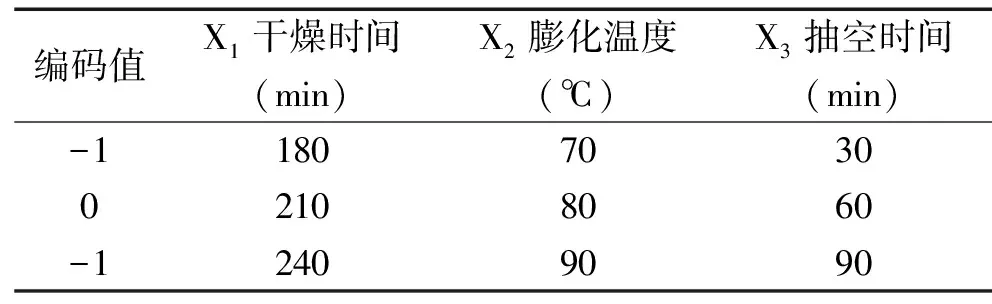

切片厚度将直接影响膨化制品的品质特性,尤其是在口感、硬度和脆度方面[11-13]。由图1可知,在切片厚度为8 mm时,硬度和脆度都达到最大值,即在脆度最大时又具有较强的硬度;同时水分含量在相对较低范围,色差处于中等状态,综合四项指标,最终选择网纹甜瓜切片厚度为8 mm进行后续实验。这是因为切片较薄有利于水分的散失,但过薄会导致水分散失过快,硬度过大,脆度变小,其色泽也会在水分散失过快的情况下被破坏;切片较厚,中心向外散失水分不容易,导致含水率过高,脆度变小[6]。另外,色差值越大脆片的颜色越深[14],适宜的色差可以引起食欲,所以选择中间值最为合适[15]。

图1 切片厚度对网纹甜瓜膨化脆片品质的影响Fig.1 Effect of slice depth on quality of muskmelon chips

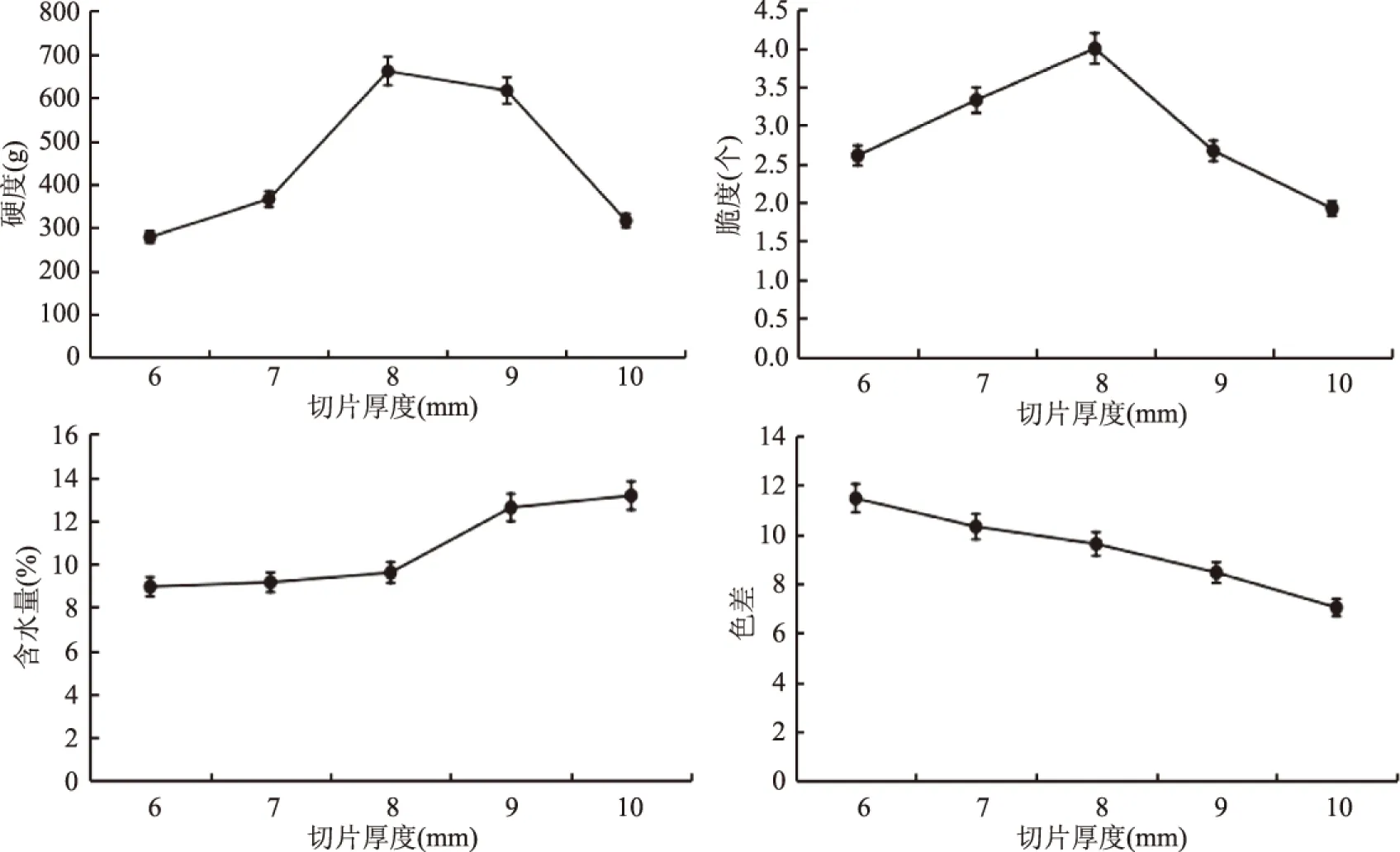

预干燥时间是膨化制品中非常重要的一个影响因素[16],由图2可知,硬度在210 min时最小;脆度随着预干燥时间增加呈现先增大后降低的趋势,在210 min处达到最大,之后下降明显;含水量和色差值随着预干燥时间增加呈现先降低后增加的趋势,在210 min处均有最小值。

图2 预干燥时间对网纹甜瓜膨化脆片品质的影响Fig.2 Effect of predrying time on quality of muskmelon chips

图3 膨化温度对网纹甜瓜膨化脆片品质的影响Fig.3 Effects of puffing temperature on the quality of muskmelon puffing chips

由图3可知,硬度与含水量随着膨化温度的增加呈现先降低后增加的趋势,在80 ℃处均有最小值;脆度随着膨化温度增加呈现先增大后降低的趋势,在80 ℃处有最大值;膨化温度对色差的影响比较小,但是在80 ℃有最小值。

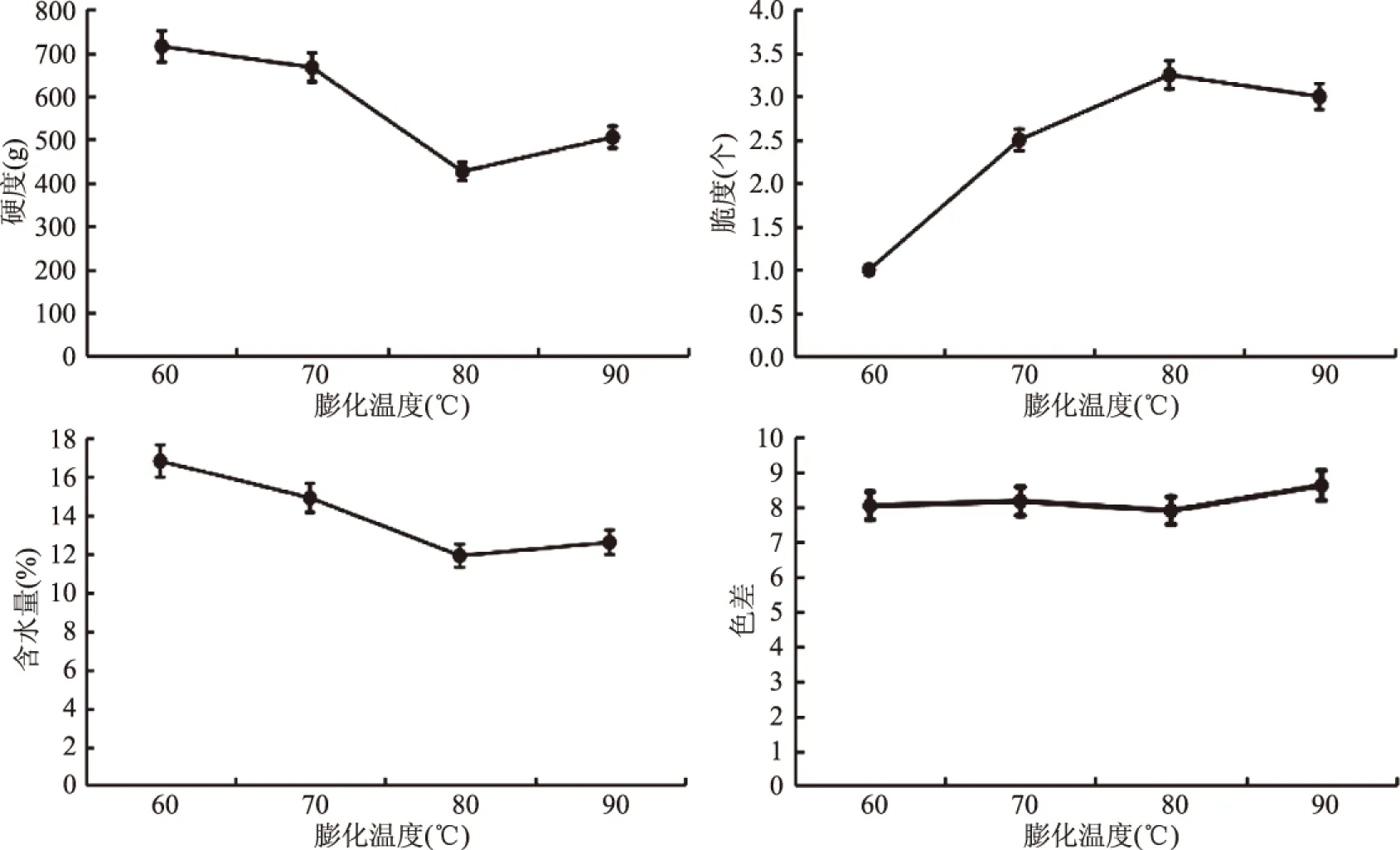

由图4可知,硬度与色差随着抽空时间的增加呈现先减小后增大的趋势,在60 min处有最小值;脆度随着抽空时间的增大呈现先增大后减小的趋势,在60 min处有最大值。抽空时间对含水量的影响比较小,但在60 min处有最小值。

图4 抽空时间对网纹甜瓜膨化脆片品质的影响Fig.4 Effects of evacuated time on the quality of muskmelon puffing chips

2.2 响应面分析

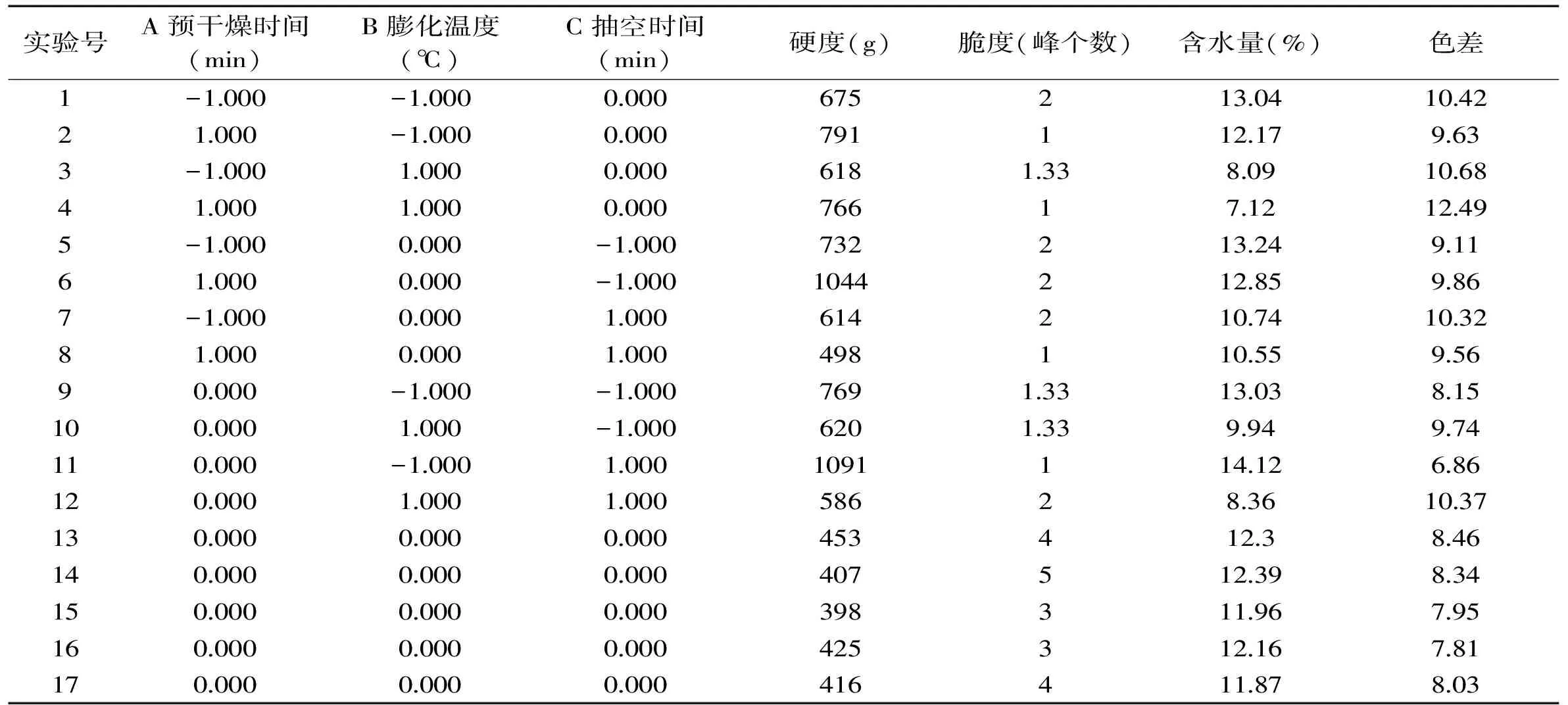

变温压差膨化操作条件:取预干燥时间不同的样品,在不同膨化温度和抽空时间条件下膨化,膨化压力差为0.2 MPa,停滞时间为5 min,抽空温度为80 ℃,真空罐真空度为0.098 MPa。膨化后测定膨化产品的硬度、脆度、含水量、色差,实验设计及结果见表2。

表2 响应面实验设计及结果

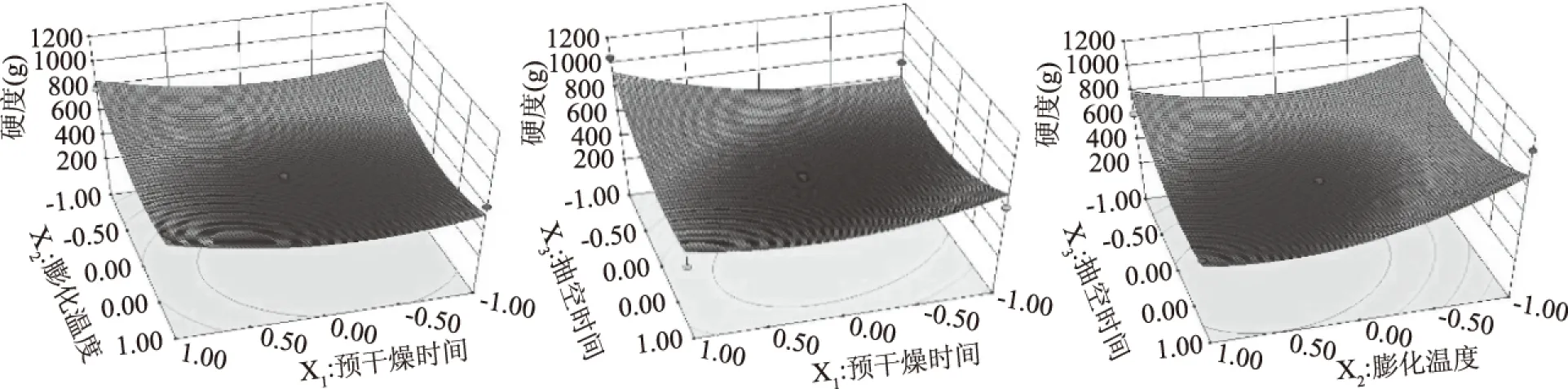

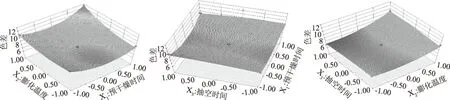

图5a~图5c分别为预干燥时间(X1)和膨化温度(X2)、膨化温度(X2)和抽空时间(X3)以及预干燥时间(X1)和抽空时间(X3)对产品硬度(Y1)的交互作用的响应面分析图。由图5可以看出,随着各个因子编码值及编码值组合的升高,硬度Y1呈先下降后上升的趋势。

图5 三因素对膨化产品硬度的影响Fig.5 Effects of three factors on the hardness of muskmelon products

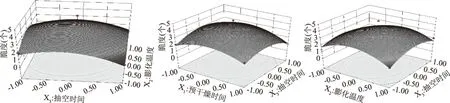

图6a~图6c分别为预干燥时间(X1)和膨化温度(X2)、膨化温度(X2)和抽空时间(X3)以及预干燥时间(X1)和抽空时间(X3)对产品脆度(Y2)的交互作用的响应面分析图。由图6可以看出,随着各个因子编码值及编码值组合的升高,脆度Y2呈先上升后下降的趋势。

图6 三因素对膨化产品脆度的影响Fig.6 Effects of three factors on the brittleness of muskmelon products

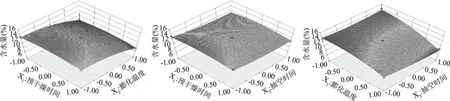

图7a~图7c分别为预干燥时间(X1)和膨化温度(X2)、膨化温度(X2)和抽空时间(X3)以及预干燥时间(X1)和抽空时间(X3)对产品含水量(Y3)的交互作用的响应面分析图。由图7可以看出,随着各个因子编码值及编码值组合的升高,含水量Y3呈下降趋势。

图7 三因素对膨化产品含水量的影响Fig.7 Effects of three factors on the moisture content of muskmelon products

图8a~图8c分别为预干燥时间(X1)和膨化温度(X2);膨化温度(X2)和抽空时间(X3)以及预干燥时间(X1)和抽空时间(X3)对产品色差(Y4)的交互作用的响应面分析图。由图8可以看出,随着各个因子编码值及编码值组合的升高,色差Y4呈先下降后上升的趋势。

图8 三因素对膨化产品色差的影响Fig.8 Effects of three factors on the chromatic aberration of muskmelon products

对于膨化食品来说,首先要考虑产品的色差和硬度要被消费者接受,其次是产品的酥脆度和风味,最后要考虑产品的保质期[17-18]。通过计算机对Y4、Y3、Y2、Y1进行优化,确定硬度Y1<600 g,在该条件下色差Y4、含水量Y3达到最小、脆度值Y2达到最大,综合考虑4个指标的回归模型,确定优化工艺参数范围:原料预干燥时间为207.48 min,膨化温度为84.79 ℃,抽空时间为64.60 min。通过计算机模拟出来得到硬度是401 g,脆度是3.47,含水量是10.54%,色差值是8.84。根据实际生产情况将加工条件改为预干燥时间为207 min,膨化温度为84.5 ℃,抽空时间为64.5 min。按照优化工艺进行验证实验,结果表明,膨化产品的硬度Y1为412 g、脆度值Y2为4个、含水量Y3为10.28%、色差Y4为8.4,拟合度较好,产品品质优异。

3 结论

通过单因素实验和响应面法确定和优化网状甜瓜变温压差膨化工艺,通过软件的数据分析模拟最佳工艺,再与实际生产结合,确定加工条件为预干燥时间为207 min,膨化温度为84.5 ℃,抽空时间为64.5 min。结果表明,膨化产品的硬度Y1为412 g、脆度值Y2为4个、含水量Y3为10.28%、色差Y4为8.4,产品口感良好,品质优异。

[1]马德伟,芦金生,刘海河,等.网纹甜瓜栽培技术规程[J]. 中国瓜菜,2011,24(1):39-40.

[2]刘彪.新疆哈密瓜脆片的加工工艺研究[D].乌鲁木齐:新疆农业大学,2011.

[3]毕金峰,魏益民. 果蔬变温压差膨化干燥技术研究进展[J]. 农业工程学报,2008,24(6):308-312.

[4]陈传福,李坤,张培正. 气流膨化菠萝脆片的工艺研究[J]. 食品工业,2008,29(1):47-49.

[5]何新益,黄宗海,范为,等. 桃变温压差膨化干燥工艺研究[J]. 食品科技,2010,35(11):94-97.

[6]葛邦国,刘光鹏,刘志勇,等.响应面法优化脐橙变温压差膨化干燥工艺[J].食品科技,2015,40(1):77-84.

[7]刘丽娜,王安建,田广瑞,等.响应面法优化香菇柄变温压差膨化干燥工艺[J].食品工业科技,2016,15:198-208.

[8]司旭,陈芹芹,毕金峰,等.树莓变温压差膨化干燥的工艺优化[J].食品与发酵工业,2014,40(9):95-101.

[9]吕健,毕金峰,刘璇,等.桃变温压差膨化干燥预处理工艺研究[J].核农学报,2013,27(9):1317-1323.

[10]Rodrigues S,Fernandes F A N. Dehydration of melons in a ternary system followed by air-drying[J].Journal of Food Engineering,2007,80(2):678-687.

[11]Norman N P,Joseph H H. Food Science[M]. New York:Aspen,1998:186-191.

[12]Sullivan J F,Craig J C Jr,Dekazos E D,et al. Dehydrated blueberries by the continuous explosion-puffing process[J]. Food Sci,1982,47(2):445-448.

[13]王荣梅. 低温气流膨化枸杞子的研制及其品质测定[D]. 泰安:山东农业大学,2004.

[14]Jayaraman K S,Das Gupta. Dehydration of fruits and vegetables-recent developments in principles and techniques[J]. Drying Technology,1992,10(1):40-50.

[15]Marousis S N,Karathanos V T,Saravakos G D. Effect of physical structure of starch materials on water diffusivity[J]. Journal of Food Processing and Preservation,1991,15:183-195.

[16]谢焕雄,王海鸥. 我国膨化食品加工技术概况与发展[J]. 农产品加工:学刊,2006(9):40-42.

[17]Guohua Chena,Wei Wanga,Arun S. Mujumdarb. Theoretical study of microwave heating Patterns on batch fluidized bed drying of porous material[J]. Chemical Engineering Science,2001,56:6823-6835.

[18]Mate J I. Effect of blanching on structural quality of dried potato slices[J]. Agric Food Chem,1998,46:676-681.

Optimization of explosion puffing drying for muskmelon by response surface methodology

SUN Xi-yun1,2,CHOU Shu-rui2,WANG Zi-xuan2,LI Tian-lai1,*

(1.College of Horticulture,Shenyang Agricultural University,Key Laboratory of agrotechny of Liaoning Province,Shenyang 110161,China; 2.College of Food Science,Shenyang Agricultural University,Key Laboratory of Protected Horticulture of Liaoning Province,Shenyang 110161,China)

In order to optimize the explosion puffing drying technology of muskmelon,single factor experimental design was used to analyze the effects of 3 variables including pre-drying time,expanded temperature and evacuated time on the hardness,brittleness,moisture content and color,and technological parameters were optimized through response surface experiments. Two regression models describing the 4 indexes were derived according to the experimental data. The optimal process conditions for the puffing drying were pre-drying time of 207 min,expanded temperature of 84.5 ℃,evacuated time of 64.5 min. Under these conditions,the extruded products’ hardness is 412 g,brittleness value is 4,moisture content is 10.28%,chromatic aberration value is 8.4,the fitting degree is good,and the product quality is excellent.

muskmelon;explosion puffing drying;response surface

2016-10-08

孙希云(1978-),女,博士,副教授,研究方向:果蔬精深加工,E-mail:sun_xiyun@163.com。

*通讯作者:李天来(1955-),男,博士,教授,研究方向:设施园艺与蔬菜生理研究,E-mail:tianlaili@126.com。

TS255.1

B

1002-0306(2017)09-0242-06

10.13386/j.issn1002-0306.2017.09.037