双横臂悬架的运动学分析及优化设计

王若平,李新华,周 鑫

(1.江苏大学 汽车与交通工程学院, 江苏 镇江 212013;2.中国重型汽车集团有限公司 技术发展中心, 济南 250001)

双横臂悬架的运动学分析及优化设计

王若平1,李新华1,周 鑫2

(1.江苏大学 汽车与交通工程学院, 江苏 镇江 212013;2.中国重型汽车集团有限公司 技术发展中心, 济南 250001)

针对某越野车双横臂前悬架,采用有限转动张量法,结合空间解析几何理论知识,推导车轮定位参数随车轮跳动量的变化规律,并与ADAMS仿真结果、实车设计基准值进行对比,据此验证所建模型的正确性。利用Mat lab软件,根据数学模型计算车轮等位参数的变化情况,在对计算结果分析的基础上,针对前轮前束角和轮距的变化范围不满足设计要求的问题,借助ADAMS/Insight模块对悬架硬点位置进行灵敏度分析,并以此为根据进行二次函数响应面法拟合,最后根据拟合函数匹配硬点位置。优化分析结果表明:悬架的运动学性能满足设计要求,验证了此次优化设计的有效性。

双横臂悬架;灵敏度分析;响应面法;优化设计

悬架系统作为车辆的重要组成部分,主要传递车轮与车身之间的力与力矩,从而保证车辆的正常行驶。双横臂独立悬架经常应用在车辆的前悬架上,其运动学特性的优劣直接关系车辆的操纵稳定性和轮胎使用寿命。因此,在悬架的设计过程中,合理地选择悬架的硬点参数,获得理想的运动学特性显得尤为重要。

针对双横臂悬架运动特性设计问题,国内外很多学者也从不同方面进行了研究。文献[1-3]分别根据空间解析几何法、RSSR机构运动学理论、D-H坐标矢量法对双横臂悬架运动学特性进行求解。文献[4]基于空间自适应理论对悬架进行多目标优化设计。文献[5]利用统一目标法将多目标转化成单一目标对车轮定位参数进行优化设计。但这些优化方法的计算比较繁琐,且目标函数与变量的函数关系不明确。

针对某越野车转向轮磨损严重的问题,本文利用有限转动张量法,结合空间解析几何法建立双横臂悬架的运动学性能的数学模型,借助Matlab软件,根据数学模型进行运动学分析。利用ADAMS/Insight模块对硬点位置参数进行灵敏度分析,并采用响应面法(RSM)对悬架特性进行二次函数拟合,从而进行优化设计。

1 悬架运动学分析及数学建模

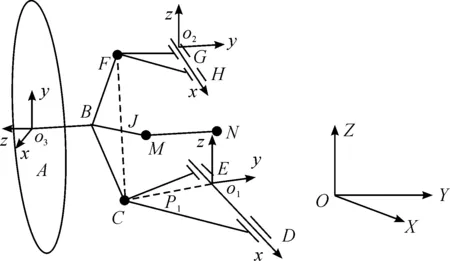

悬架的运动学分析主要考察车轮上下跳动过程中车轮定位参数的变化情况。因此,在保证其运动规律不变的条件下,可以对悬架进行简化。悬架为左右对称结构,只需对其中一侧进行分析。简化后的一侧双横臂悬架模型如图1所示,其中:上下摆臂FGH、CED分别绕转轴O1、O2转动;上下摆臂与转向节均通过球副连接;转向横拉杆与转向节在点J通过球副连接;A为车轮中心点;O为全局坐标系;oi(i=1,2,3)为局部坐标系原点。

图1 双横臂悬架拓扑结构简图

前轮定位参数主要指主销内倾角、主销后倾角、车轮外倾角和前轮前束角。在车轮相对车身上下跳动过程中,轮心侧向滑移量和定位参数的变化规律直接决定车辆的操纵稳定性,同时也是轮胎磨损的主要原因。根据图1所给的空间位置关系,车轮定位参数和轮心侧向滑移量的计算公式可表示为:

主销内倾角

(1)

主销后倾角

(2)

前轮外倾角

(3)

前轮前束角

(4)

轮心侧向滑移量

(5)

1.1 悬架上下摆臂转角关系

(6)

其中:

Δ(α)=ξ2(α)+η2(α)-ζ2(α)

1.2 确定硬点坐标

根据式(1)~(5)可知:为了推导出车轮定位参数与随轮跳的变化规律,必须分析图1中各硬点坐标随轮跳的变化规律。上下摆臂中G、H、E、D四点与车架直接连接,在车轮上下跳动时,其相对位置不发生改变,转向横拉杆则带动转向主销转动。各硬点坐标的计算方法如下:

1.2.1 下摆臂C点坐标

在车轮相对车身上下跳动过程中,C点则绕DE旋转副转动,设下摆臂连体坐标系可以通过绕y轴旋转-βo1,绕z轴旋转-αo1后与全局坐标系OXYZ完全重合。则

(7)

其中:

1.2.2 上摆臂F点坐标

1.2.3 车轴投影主销点J坐标

车轴投影主销点J将主销CF按一定比例分割,可利用定比分点公式对J点坐标进行计算,公式推导比较简单,在此不做赘述。

1.2.4 转向拉杆外点M坐标

在不考虑转向系变形的情况下,转向拉杆外点M与转向拉杆内点、上下摆臂外点的相对位置始终保持不变。同时转向拉杆外点M直接影响转向节相对于摆臂的位置关系。设转向拉杆MN距离为dN,MC、MF距离分别为dC、dF,约束条件可表示为:

(8)

式中:Ω=x,y,z;i=N,C,F。

由式(8)可得M点坐标(xM,yM,zM)。

1.2.5 半轴接入点B坐标

B点为半轴输入点,通过杆件硬连接与点M、C、F连接,其相对位置保持不变。设BM、BC及BJ的距离分别为dM、dC、dJ,则B位置运动时的约束方程为

(9)

式中:Ω=x,y,z;k=M,C,J。

1.2.6 车轮中心点A坐标

轮心A点的运动主要是上下摆臂运动和主销转动耦合作用的结果,同时考虑A点至M点、C点与F的相对位置不变,按求解B的方法可得到A点坐标。

1.2.7 接地点I坐标

由于车轮外倾角的存在,车轮平面不能保证始终和地面垂直,但车轮平面与地面垂线间的夹角较小。假设轮胎弧面近似为以轮心为球心,以车轮半径R为半径的球面,则可以认为,车轮接地点I就是过轮心A作垂线与球面胎面的交点,因此车轮接地点在全局坐标系中的坐标可以表示为

(10)

根据以上公式,将所得硬点的坐标代入式(1)~(5)即可求解车轮跳动过程中轮心处的侧向滑移量ΔSlat、车轮外倾角ψ和车轮前束角θ等车轮定位参数随车轮跳动量的数学模型。

1.3 悬架数学模型验证

表1为静平衡位置的实车车轮定位参数设计基准值与数学模型计算值、ADAMS仿真结果的对比。可以发现:采用双横臂运动学数值分析模型得到的结果与ADAMS仿真得到的结果以及设计基准值吻合得较好,从而验证了双横臂运动学特性使用数值模型的正确性[7]。

表1 设计基准值与数学模型计算值、

2 悬架运动特性分析

根据上一节建立的数学模型,分析车轮定位参数随车轮跳动量的变化关系。考虑到数学模型中有较多复杂的矩阵计算公式,因此本文借助Matlab软件进行编程计算。为了保证计算的精度,同时考虑悬架弹簧及轮胎的力学特性,计算车辆越过50 mm障碍物和通过50 mm沟槽时车轮定位参数的变化情况。

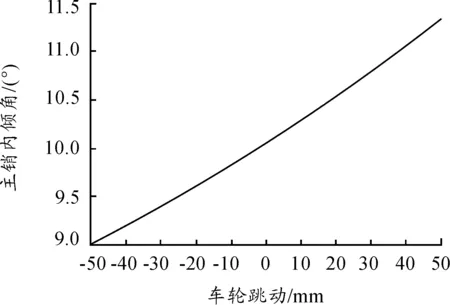

2.1 主销内倾角

主销内倾角的作用是为保证车辆低速行驶时,能产生一定的回正力矩,并使车辆在转弯时使车轮产生有利倾斜。在悬架设计过程中,如果主销内倾角设置不合理,则直接影响车辆的转向轻便性以及直线行驶能力。在实际设计中,一般要求主销内倾角在7°~13°内变化,并希望尽量取小值[8]。图2为数学模型计算所获得的主销内倾角随车轮跳动变化曲线,可以看出主销内倾角的变动范围是9.0°~11.3°,满足设计要求。

图2 主销内倾角随车轮跳动变化曲线

2.2 主销后倾角

主销后倾角的目的主要是使转向轮获得自动回正能力,使车轮在滚动过程中保持良好的行驶稳定性。主销后倾角设置过小,会产生转向不稳定现象,导致车轮剧烈抖动,加剧轮胎的磨损。前置后驱车辆的主销后倾角的理想变化范围是3°~10°,并且变化范围尽可能比较小[8]。图3为数学模型计算所获得的主销后倾角随车轮跳动变化曲线,从中可以看到主销后倾角变化范围是5.40°~5.56°,在规定的范围内变化,满足设计要求。

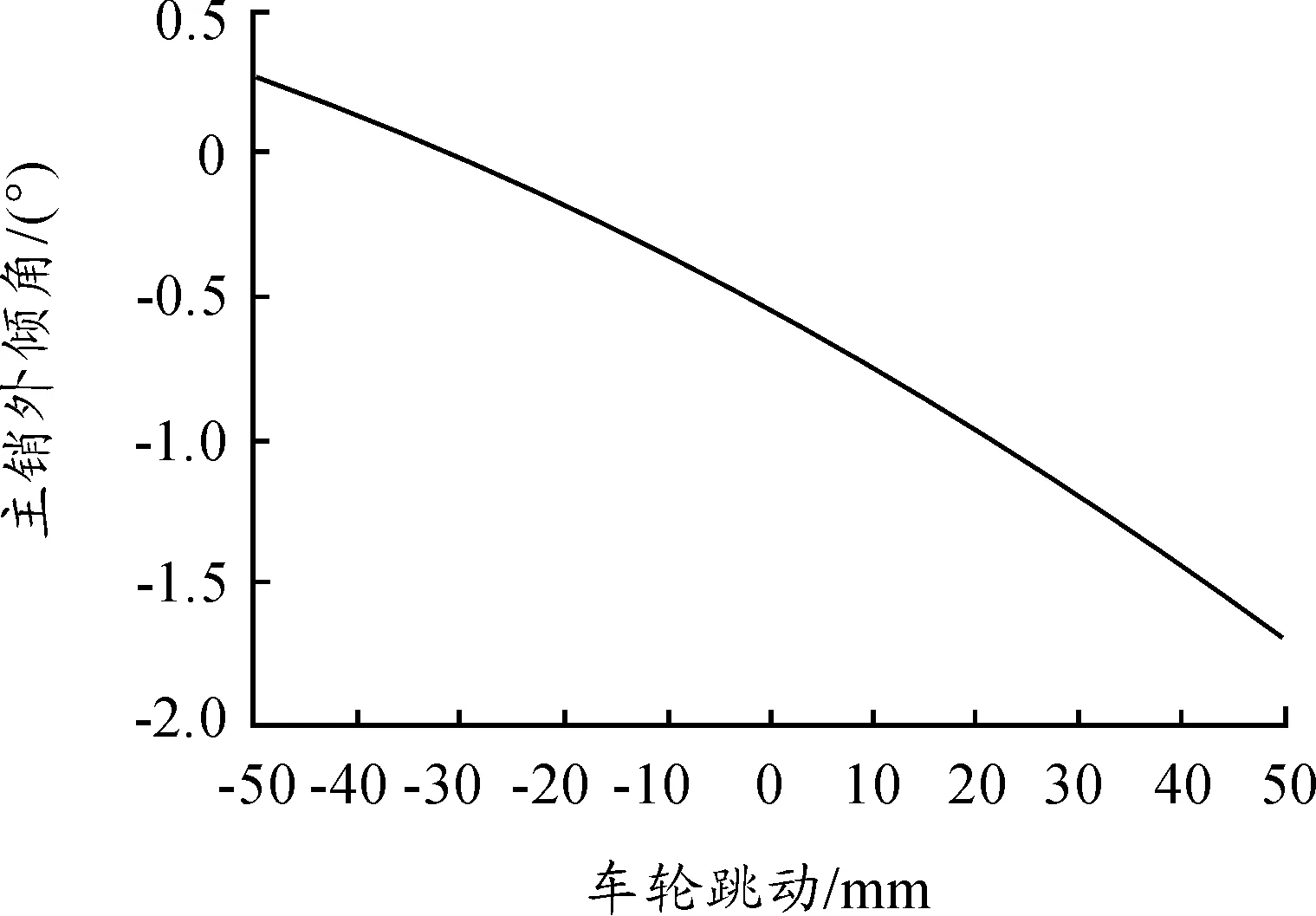

2.3 车轮外倾角

为了使轮胎磨损均匀和减轻轮毂外轴承的负荷,应预先使车轮有一定的外倾角,一方面可以防止车轮内倾,同时,也可以与拱形路面相适应[9]。工程设计中认为外倾角的变化范围在(-2°~+0.5°)/50 mm比较合适[8]。图4为数学模型计算所获得的车轮外倾角随车轮跳动变化曲线,从图中可以看到车轮上跳过程中外倾角的变化情况是从-0.51°变到-1.67°,车轮在下跳过程中外倾角的变化情况是从-0.51°变到+0.29°,满足设计要求。

图3 主销后倾角随车轮跳动变化曲线

图4 车轮外倾角随车轮跳动变化曲线

2.4 前轮前束角

前轮前束角是指汽车纵向中心平面与车轮中心平面和地面的交线之间的夹角,其作用是减少汽车行进中因前轮外倾和纵向阻碍力,致使前轮前端向外滚动所造成的不良后果。车轮跳动过程中,前束角变化不宜过大,车辆直线行驶性能下降。为了获得一定的不足转向特性,比较理想的前束角的变化规律是车轮上跳过程中为前束角从0°变至负前束角[8]。图5为数学模型计算所获得的前轮前束角随车轮跳动变化曲线,从计算结果上看,车轮在上跳过程中前束角从0°变化到-1.4°,变化范围较大,需对其进行优化调整。

图5 前轮前束角随车轮跳动变化曲线

2.5 轮心侧向滑移量

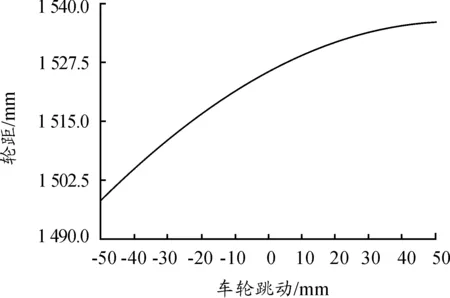

轮心侧向滑移直接反应出车轮与地面的相对运动,当轮心的侧向滑移量控制在一定范围时,轮胎的变形量可以抵消相对运动量,减轻了轮胎的磨损。当轮心侧向滑移量过大,直接加剧轮胎的非正常磨损,同时影响车辆的操纵稳定性。车轮在上跳过程中,一般要求单侧车轮的侧向滑移量控制在5 mm/50 mm。图6为数学模型计算所获得的轮距随车轮跳动变化曲线,从计算结果上看,车轮在上跳过程中,轮距从1 525 mm变到1 537 mm,轮距变化量为12 mm,轮心侧向滑移量变为6 mm/50 mm,变化量偏大,需对其进行优化调整。

图6 轮距随车轮跳动变化曲线

3 悬架优化设计

本文在利用悬架运动学模型对悬架运动特性分析的基础上,借助ADAMS仿真软件,针对以上分析的设计中存在的问题进行响应面拟合,发现硬点位置参数与设计要求相应之间的数值关系,并以此进行优化设计。

3.1 响应面法概述

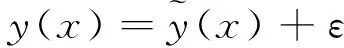

响应面法的基本思想是通过一系列确定性实验,用一个确定的函数来近似表达目标与所需变量之间的关系[10]。二次响应面函数法对多元函数的拟合精度较高,其函数表达式如下:

其中:y为仿真输出值,为设计变量x的近似响应函数;ε为响应面函数值与仿真结果值之间的误差;x为变量;n为设计变量的个数;a为待定系数,其数值可以在仿真分析的基础上由最小二乘法确定。

3.2 确定目标函数

根据本文利用数学模型对悬架运动特性的分析结果可知:前轮前束角与轮心侧向滑移量不满足设计要求。悬架的运动学特性设计要求主要是限制车轮定位参数的变化范围,轮心侧向滑移量尽可能小,在Insight模块中分别以前束角的最大值和轮距变化的标准偏差为目标。因此,目标函数可以表示为:

其中STDEVA为标准偏差函数。

3.3 选择设计变量

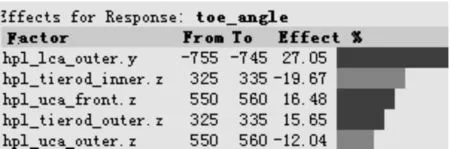

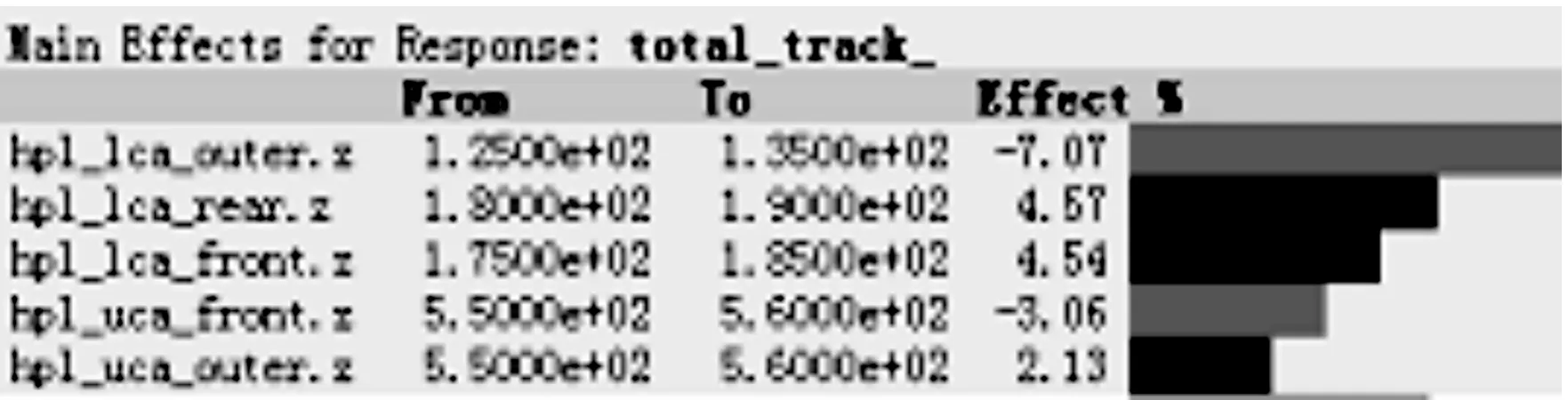

与目标函数相关的硬点位置参数个数量较多,为了减少迭代次数,同时保证结果的准确性,本文根据数学模型的表达式以及设计经验,初步选取14个设计变量进行灵敏度分析,并设置每个变量的变化范围是±5 mm,以2-水平线性法进行全因子设计,得到如图7、图8所示的响应函数与硬点位置的灵敏度分析结果(图中主要列出选取了灵敏度较大的参数,其余省略)。

由图7、8可知:在车轮跳动过程中,下横臂外侧点y向坐标、转向横拉杆内侧点z向坐标、转向横拉杆外点z向坐标和上横臂前点z向坐标对前束角的变化影响比较大;下横臂外点z向坐标、下横臂后点z向坐标、下横臂前点z向坐标和上横臂前点z向坐标对轮距的变化影响较大,因此选择以上7个坐标作为设计变量,分别设为x1,x2,…,x7。

图7 硬点坐标对前束角变化的灵敏度

图8 硬点坐标对轮距变化的灵敏度

3.4 响应面模型建立

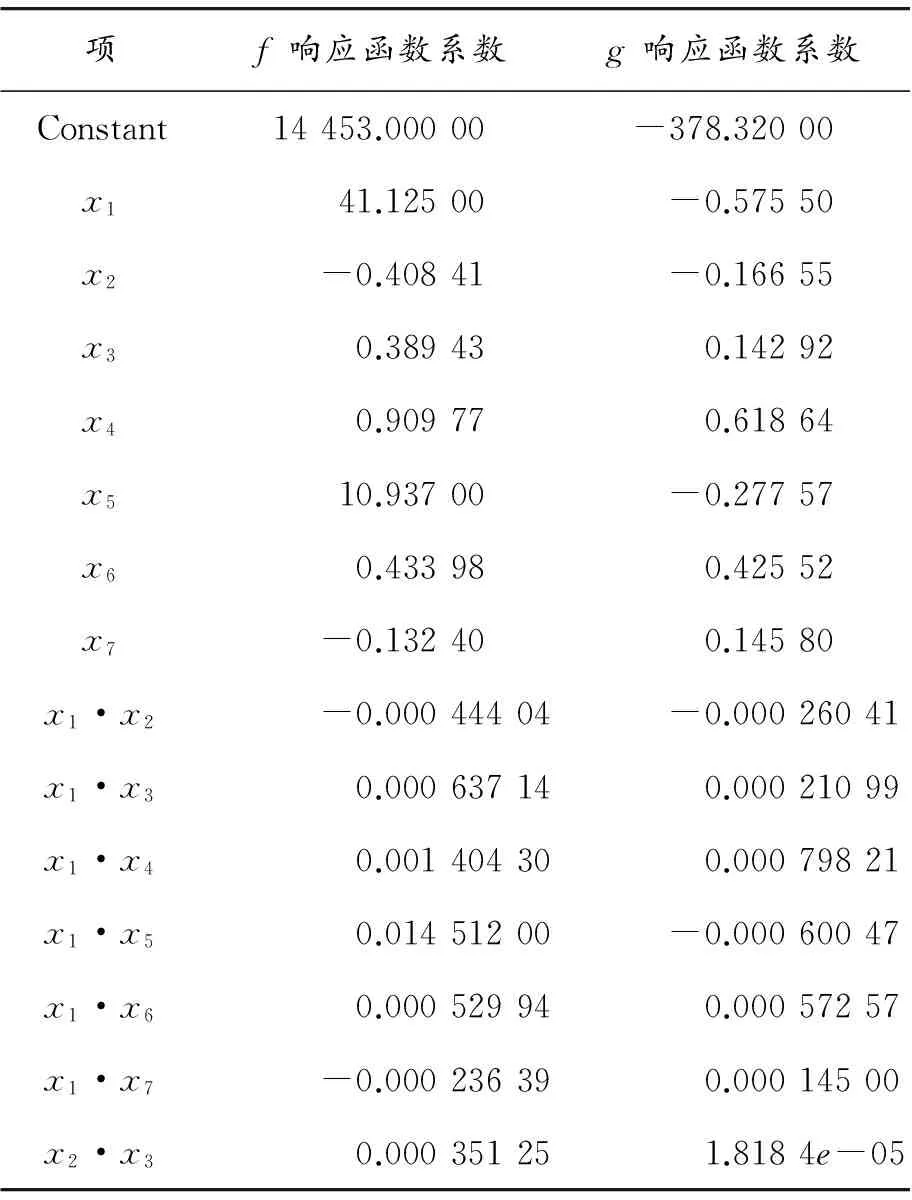

根据上述分析,选取上述7个坐标作为设计变量,采用全因子的试验设计方法,进行二次函数拟合,设计变量的变化范围控制在5 mm,建立以前束角的最大变化范围和轮距的变化方差为响应的近似模型,分别以f、g表示。各项拟合系数见表2。

表2 响应面模型拟合系数

续表(表2)

3.5 模型可靠性验证

响应面近似模型建立后,需要对其进行评价。一般采用多重相关系数的平方R2,多重样本相关修正系数R2adj来说明响应面近似模型的拟合程度。R2、R2adj的值介于0~1之间,其值越接近于1则表示拟合的效果越好。

拟合模型前束角的R2值为0.961,R2adj值为0.96,轮距的R2值为0.999,R2adj为0.999,验证系数均大于0.95,可说明模型拟合度较高。

3.6 优化结果分析

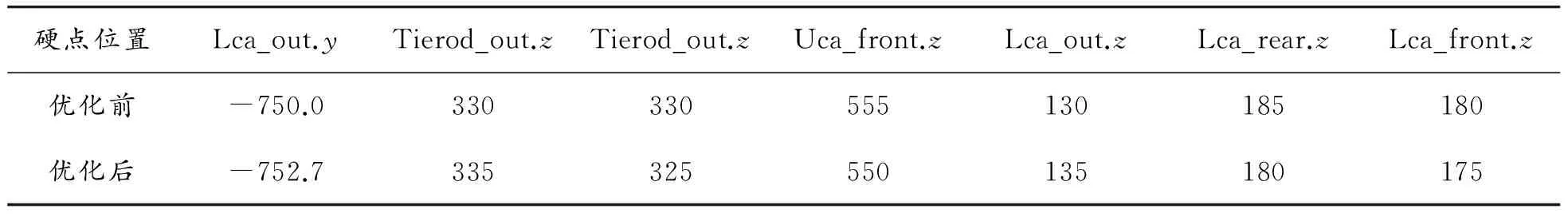

对于两个或两个以上的优化目标,一般采取加权法进行处理,转化成单一目标优化。本文采用变化范围的比例权重在进行整合,则前束角f函数的权重系数为4.24。利用Matlab优化工具箱进参数优化。表3为优化前后设计参数的对比。

将优化后的悬架硬点位置参数代入到悬架数学模型,并计算车轮定位参数。优化前后的车轮定位参数结果如图9(a)~(e)所示。

从以上优化前后的结果对比可知:前轮前束角变化范围由优化前的-1.4°~2.25°变成优化后的-1.04°~0.76°,变化范围减少50%,满足设计要求;轮距的变化范围由优化前的1 498.4~1 537 mm,变成优化后的1 503~1 537.5 mm,变化范围减少10.6%,满足设计要求;优化前后主销内倾角、主销后倾角、车轮外倾角均有不同程度的变化,且都在合理的变化范围之内。由此可以得出,此次优化设计结果是成功的。

4 结束语

针对双横臂悬架结构特点,建立了悬架运动学数学模型。利用数学模型计算悬架运动学特性,分析车轮定位参数的运动规律,确定了问题产生的具体原因,即前轮前束角和轮距的变化范围过大。为简化计算,并以此为基础,运用Adams/Insight模块对前轮前束角和轮距进行灵敏度分析,选择对其影响较大的悬架硬点位置进行二次函数响应面拟合,通过Matlab软件进行优化分析。最后将优化前后车轮定位参数的运动规律进行对比,验证了以上优化过程的正确性。以上方法快速准确地对于复杂结构进行参数优化设计,对汽车产品设计具有一定指导意义。

表3 优化前后设计参数对比

图9 优化前后结果对比

[1] 杨红强,翁建生.双横臂独立悬架的仿真与优化研究[J].机械科学与技术,2011,30(10):1683-1687.

[2] 施睿,赵春霞.双横臂独立悬架运动学分析与优化设计[J].车辆与动力技术,2014(3):35-41.

[3] 韩锐,毛务本.矢量代数在双横臂独立悬架运动分析中的应用[J].公路交通科技,2003(6):139-142.

[4] 田中辉.汽车双横臂独立悬架优化设计及整车稳态转向性能研究[D].大连:大连大学,2012.

[5] 张亮亮,裴永生,吴丹丹.基于ADAMS的双横臂独立悬架的仿真分析及优化设计[J].现代机械,2010(4):27-29.

[6] 丁飞,韩旭,刘桂萍,等.悬架导向机构硬点灵敏度分析及多目标优化设计[J].汽车工程,2010,32(2):137-142.

[7] 舒勇.ADAM在汽车双横臂独立悬架运动特性分析中的应用[J].汽车实用技术,2013(5):16-19.

[8] 周兵兵,李惠,刘倩.基于Adams/Car的汽车前悬架仿真分析及优化设计[J].计算机辅助工程,2013,22(S1):118-123.

[9] 钱尼君,黄菊花,张庭芳.汽车前悬架系统动力学仿真与分析[J].南昌大学学报(工科版),2008,30(1):49-52.

[10]胡艳云,干年妃,刘良.某轿车的前双横臂独立悬架优化设计[J].计算机仿真,2015,32(1):174-178.

(责任编辑 刘 舸)

Optimization Design of a Double-Wishbone Suspension Based on Kinematics Analysis

WANG Ruoping1, LI Xinhua1, ZHOU Xin2

(1.School of Automotive and Traffic Engineering, Jiangsu University,Zhenjiang 212013, China; 2.Technology Development Center,China National Heavy Duty Truck Group Co., Ltd., Jinan 250001, China)

According to off-road vehicles in front double wishbone suspension, using the finite rotation tensor method and combined with theoretical knowledge of analytic geometry, it derives the variation ofwheel alignment parameters with the wheel runout.And compared with the ADAMS simulation results and the value of the actual vehicle design basis, it verifies the correctness of the model. It using Matlab software to calculate changes in wheel alignment parameters based on a mathematical model. Based on the analysis of the results,for the problem of the range of front toe angle and tread design does not meet the requirements, and combined with ADAMS/Insight module, it has the sensitivity analysis of suspension hard points position.On this basis, it fits the function with the secondary response surface method and matches hard position according to the fit function. By optimizing analysis, kinematics of the suspension meets the design requirements and demonstrates the effectiveness of the optimal design.

double wishbone suspension; sensitivity analysis; response surface method; optimization design

2016-08-23

王若平(1960—),女,黑龙江哈尔滨人,博士,教授,主要从事汽车理论设计与方法研究,E-mail:wrp@ujs.edu.cn。

王若平,李新华,周鑫.双横臂悬架的运动学分析及优化设计[J].重庆理工大学学报(自然科学),2017(7):26-33.

format:WANG Ruoping, LI Xinhua, ZHOU Xin.Optimization Design of a Double-Wishbone Suspension Based on Kinematics Analysis[J].Journal of Chongqing University of Technology(Natural Science),2017(7):26-33.

10.3969/j.issn.1674-8425(z).2017.07.004

U461.1

A

1674-8425(2017)07-0026-08