井筒式地下车库围护结构施工力学特性的数值分析

张 创, 张 镇, 邹仕伟, 张福麟, 龙 杰

(西南交通大学交通隧道工程教育部重点实验室, 四川成都 610031)

随着我国城市机动车保有量的不断增加,截至2017年底,全国机动车保有量达3.10亿辆。在有限的城市公共地面环境条件下建设地下停车场是缓解城市机动车停车难的有效途径,而埋深于地下的井筒式车库可作为一种较好的选择[1]。由于井筒式地下车库工程具有高度的复杂性,国内有关的工程实践并不多,2016年杭州修建了单建的井筒式地下车库,该车库井筒的直径为20 m,井筒的深度达到24 m,可停放108辆机动车[2]。而在以砂卵石地层为主的西南地区尚未有类似的工程案例,因此有必要对位于砂卵石地层中的井筒式地下车库开展研究,找出其围护结构以及主体结构的变形和受力特性,为此类地层中井筒式地下车库的设计与施工提供指导。目前的圆形深基坑工程大多集中在软土地区,且主要采用地下连续墙作为深基坑的围护结构,以充分发挥其内部空间大等的突出优点[3]。但近几年来,随着城市经济的快速发展,以砂卵石土地层为主的成都平原地区也逐渐出现了圆形深基坑工程,其围护结构采用了排桩框架式围护结构[4-7]。

本文以砂卵石土地层中某埋深的井筒式地下车库为研究对象,采用的排桩框架基坑围护结构,运用FLAC3D软件对井筒式围护结构在施工期间的力学特性进1 工程概况和计算模型

1.1 工程概况

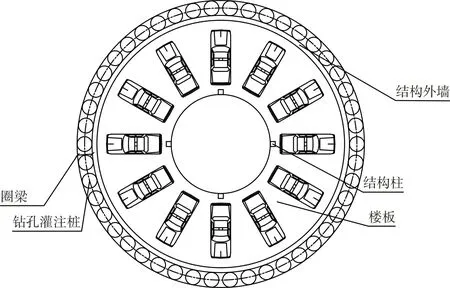

某井筒式地下车库处于以砂卵石土为主的地层中,如图1所示为车库的结构简图,井筒为圆形的深基坑,基坑的内径为20 m,坑深为20 m。为确保井筒深基坑在开挖期间的稳定性,拟采用以围护桩与连接各桩的圈梁包括冠梁和腰梁所构成的空间排桩框架结构作为井筒的围护结构。围护桩为浇筑C30混凝土的钻孔灌注桩,桩的直径为1.2 m。桩顶设置冠梁,宽度为1.0 m,高度为0.6 m。其下设置腰梁,采用环形钢箱梁,共设置4级,设置深度分别为4 m、8 m、12 m、16 m,截面尺寸均为400 mm×300 mm×14 mm×14 mm。排桩墙由42根排桩在平面上以15 m等间距进行排列,桩长25 m,嵌固深度5.0 m。井筒基坑周围地层由上至下依次为填土(0~2 m)、粉质黏土(2~6 m)、卵石(6~23 m)、泥岩(23 m以下),各地层土体的主要参数见表1。

(a)车库平截面

(b) 车库剖面图1 车库主体结构及其围护结构

表1 地层主要物理力学参数

1.2 模型建立

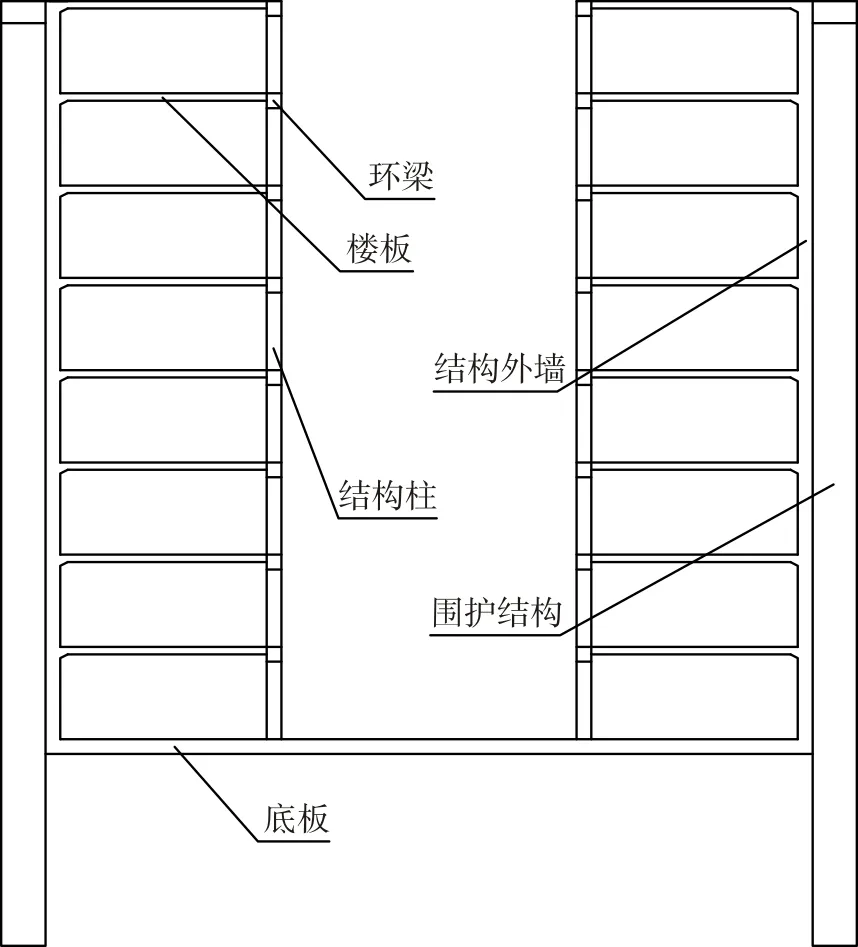

为分析井筒筒身土体在被开挖期间围护桩的变形与力学特性,采用Flac3D建立三维数值模型进行数值计算。地层的砂卵石土采用摩尔库伦理想弹塑性模型的实体单元进行模拟,而围护桩则采用pile单元模拟,与围护桩中连接的冠梁、腰梁均采用beam单元加以模拟。为了反映井筒及其围护结构的空间特征,本文采用空间全基坑支护结构建模的方式建立三维结构模型,模型左右两侧面距基坑中轴线距离为5倍坑径,从而减少底部边界效应对计算结果的影响。底端距桩底0.5倍桩长,所建立的井筒式地下车库的三维数值模型如图2所示。

(a)整体模型

(b)开挖后剖面图2 数值分析模型

1.3 边界条件

图1中未标注空间坐标系。位移边界条件为:x=-50m面和x=50m面,约束方向x的位移;y=-50m面和y=50m面,约束y方向的位移;底部z=-50m,约束水平方向和竖直方向位移;顶面不加约束,为自由面。

1.4 施工模拟步驟

由于井筒基坑尺寸较小,假定开挖时间比较短,按不排水的条件进行模拟分析。三维基坑开挖过程的数值模拟实施过程如下:

(1)工况1:建立土体模型,分为Soil和Exc。进行初始平衡,形成开挖前土体的初始应力场。

(2)工况2:施作冠梁和围护桩,把初始平衡形成的位移清零,然后开挖至-4.5 m,进行有限差分计算,得到第一步开挖后的应力场。

(3)工况3:施作-4 m处的第一道支撑,然后开挖至-8.5 m,进行有限差分计算,得到第二步开挖后的应力场。

(4)工况4:施作-8 m处的第二道支撑,然后开挖至-12.5 m,进行有限差分计算,得到第三步开挖后的应力场。

(5)工况5:施作-12 m处的第三道支撑,然后开挖至-16.5 m,进行有限差分计算,得到第四步开挖后的应力场。

(6)工况6:施作-16 m处的第四道支撑,然后开挖至-25 m,进行有限差分计算,得到第五步开挖后的应力场。

2 计算结果及分析

2.1 围护桩受力和变形结果分析

通过对井筒式深基坑在上述开挖步骤的模拟计算,得到了围护桩侧向位移和内力的计算结果,其分别如图3和图4所示。可见,桩体侧向位移分布模式均呈中间大两端小的特征,在开挖到坑底时,围护桩的最大侧向位移为8.51 mm,出现位置位于距地面约15.5 m深度处;当开挖到坑底时,桩身的最大剪力为146 kN(距地面22 m处),最大弯矩为711.2 kN·m(距地面深17 m处),弯矩分布模式有双向分布特征。同时,随着开挖深度的增加,桩体侧向位移量逐渐增大,且出现位置逐渐变深。

图3 桩体侧向位移

2.2 圈梁内力

以开挖步骤6为例,计算得到的围护结构中设置的各圈梁内力如图5所示。其中,圈梁从X轴正方向以逆时针方向转动的圆心角为正。可见,冠梁受力主要以轴向压力为主,弯矩和剪力相对较小,冠梁的最大轴力、剪力和弯矩分别为105 kN(压力)、35.05 kN、38.88 kN·m。

图4 桩体侧向弯矩

围护结构中圈梁的最大弯矩和剪力如表2所示。从表2、图5可以看出腰梁同样是以轴力主,且其轴力分布具有均匀性的特征。其中,第三道腰梁轴力最大,第一道轴力最小,最后四道腰梁略大于第一道,这是由于随着开挖深度的增加,围护桩变形逐渐增大(尤其是靠近基坑中下位置部分,如图3所示) ,因此,导致下面的腰梁轴力比上面的大。

图5 圈梁轴力

表2 圈梁最大弯矩和剪力

3 影响围护结构受力的主要因素

由于砂卵石地层中井筒深基坑涉及的参数较多,需要在设计计算前对参数大小进行假定,这些参数假定的合理性将直接影响到计算结果。本节将结合数值分析手段,对排桩围护结构的各重要组成部分的合理参数取值进行分析,为砂卵石地层中井筒式车库深基坑的排桩围护结构设计提供参考。

3.1 围护桩桩径

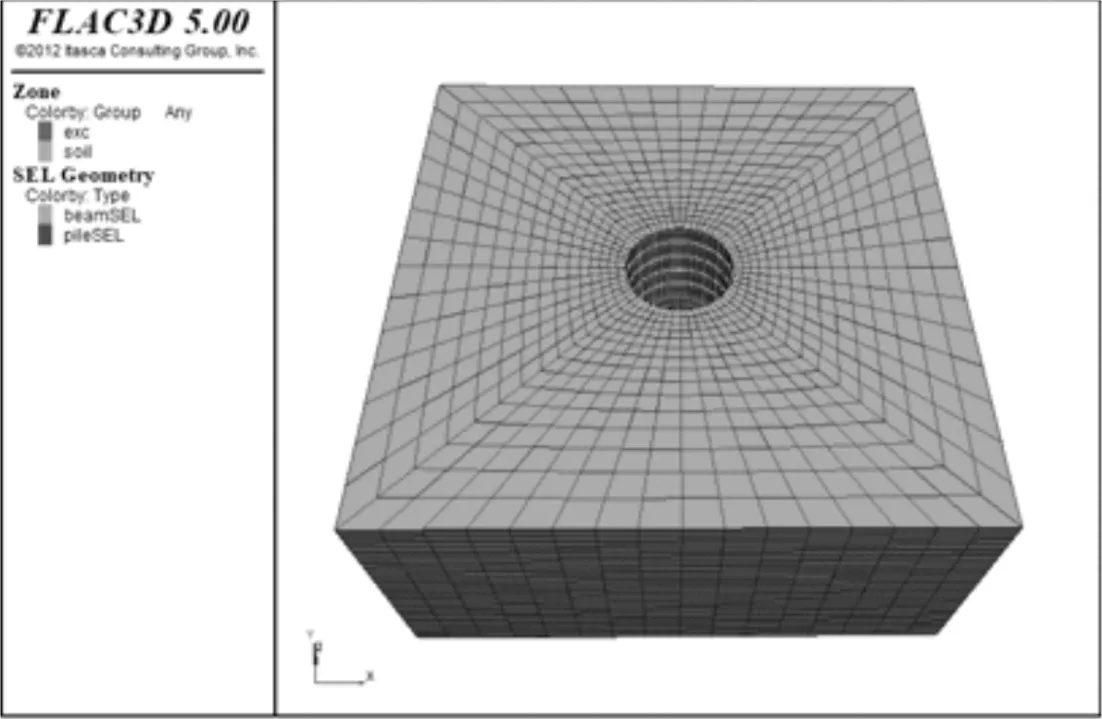

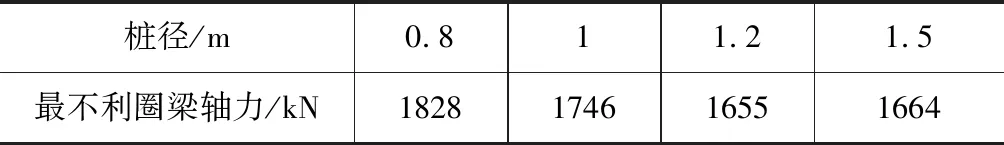

在不同围护桩桩径下(其他参数不变),桩的侧向水平位移及圈梁内力结果如图6和表3所示。可见,相对其他桩径而言,桩径为0.8 m时围护桩的侧向位移量最大,且最不利腰梁的轴向压力最大。在桩径为1.2 m时,桩的侧向位移与桩径为1.5 m的侧向位移相比只大12 %,而且最不利腰梁的轴力为最小。因此,综合而言,对于本基坑,在桩心距与桩径之比为1.25的情况下,选择桩径为1.2 m是相对较为合理的。

图6 桩体侧向位移

表3 最不利圈梁轴力

3.2 桩端嵌固条件

为分析不同嵌固条件对围护桩的受力和变形的影响,模型嵌固深度取值分别为:5 m、8 m,同时采用砂卵石和泥岩两种嵌固地层,最后得出不同嵌固条件下围护桩的最大水平位移及最大弯矩情况,如表4所示。

从表4中数据可知,当嵌固在砂卵石地层的情况下,围护桩弯矩和水平侧移比基岩情况下偏大,其中最大侧移量约增加了37 %;同时还可看出,在同样的嵌固地层情况下,嵌固段长5 m、8 m对围护桩内力、侧向位移的影响并不显著。其中在泥岩的情况下,嵌固深度在5 m、8 m时的桩体内力与位移几乎没有差别;在砂卵石的情况下,嵌固深度在5 m、8 m时的桩体内力与位移分别相差约在5 %之内。因此对于本基坑所处的砂卵石地层,围护桩嵌入基岩5 m是一个合理的深度值。

表4 围护桩不同嵌固条件下计算结果统计

4 结束语

通过对井筒式地下车库围护结构施工期间的变形和力学特性的模拟计算,得出如下结论:

(1)对于砂卵石土地层而言,其井筒式深基坑的围护桩在基坑开挖过程中侧向位移逐渐增大,且最大侧向位移位置逐渐下降,最大位移出现在距离坑底0.35倍坑深处,其分布为两端小中间大的分布形态。

(2)在基坑开挖过程中,冠梁和腰梁力均以轴力为主,弯矩和剪力较小。其中,冠梁轴力比其他腰梁轴力小。在各道腰梁中,第三道腰梁轴力最大,其值为第一道腰梁轴力的2.1倍。

(3)在不同桩径下,围护桩侧向变形和圈梁的轴力随桩径的增大而减小,但其增大值变小,根据计算在本基坑中,桩径为1.2 m较为合适。

(4)围护桩嵌固端深度增大,对基坑围护结构影响不大,并不能认为嵌固深度增加能增强基坑的稳定。但嵌固地层为泥岩时,围护结构受力与变形要明显好于砂卵石地层。