基于ANSYS/LS-DYNA的摇臂轴承动力学分析

张凯,袁祖强,孙芃

(南京工业大学 车辆与工程机械研究所,南京 211800)

摇臂轴承是汽车发动机的重要零部件,其性能直接影响着发动机的工作性能。在发动机配气机构研究过程中国内外学者对凸轮研究较多,对摇臂轴承研究相对较少。摇臂轴承工况恶劣,主要用于减少系统内部摩擦[1-3]。以某发动机用摇臂轴承为例,考虑载荷和转速的影响,基于ANSYS/LS-DYNA对特定工况下的摇臂轴承进行动力学仿真分析。

1 ANSYS/LS-DYNA基本理论

静力学分析一般采用隐式平衡迭代算法,计算量大,计算时间长。动力学分析一般采用显式算法,显式算法一般采用动力学方程差分格式,既不需要求解切线刚度,也不需要进行平衡迭代,可节省计算时间,提高计算效率。因此采用显式动力学对摇臂轴承进行动力学仿真,系统的求解方程为

(1)

利用LS-DYNA直接积分法中的中心差分格式对运动方程进行积分,得到各离散时间点解的递推公式为

(2)

式中:Δt为时间间隔。

中心差分法的稳定性条件为

(3)

式中:τn为有限元系统的最小固有振动周期;Δtcr为临界值。

2 有限元模型

2.1 建模

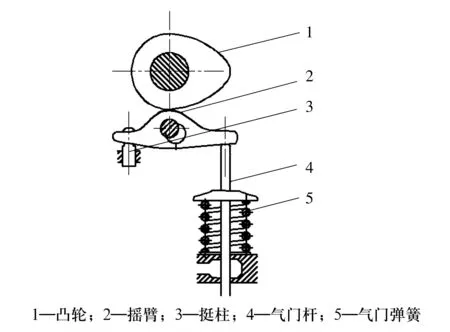

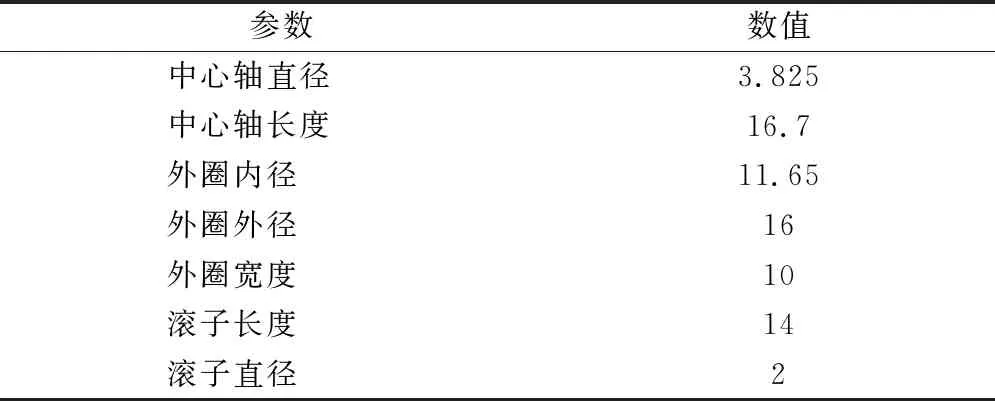

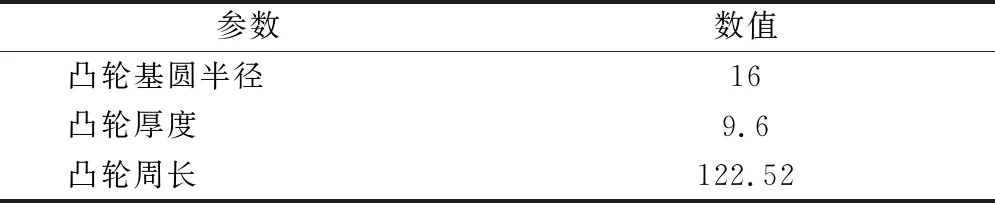

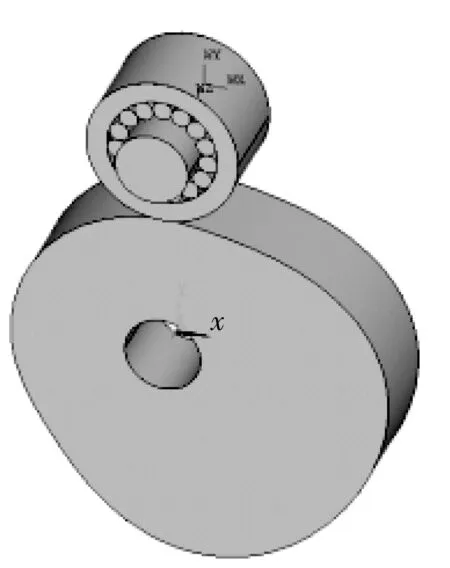

配气机构结构如图1所示,发动机工作时,凸轮高速旋转,在摩擦力作用下带动轴承旋转,液压挺柱起到支承的作用,在凸轮和气门弹簧共同作用下气门杆往复运动,完成进/排气功能。摇臂轴承由外圈、滚动体和中心轴组成,直接由中心轴固定在摇臂上,外圈外径面与凸轮面滚动接触。以某型号汽油机配气机构为例,摇臂轴承(滚轮轴承F03.01.028-00)结构参数见表1,凸轮结构参数见表2。

图1 配气机构

表1 摇臂轴承结构参数

表2 凸轮结构参数

为了分析配气机构中摇臂轴承的动力学特性,需要建立其动力学仿真模型,建模过程中简化模型,只建立凸轮与摇臂轴承模型。将凸轮外轮廓点的坐标每隔5°写入“.txt”文件得到凸轮轮廓曲线,然后通过导入点的方式得到凸轮模型。在建立摇臂轴承模型时忽略轴承倒角的影响,不考虑油膜对轴承的影响,在ANSYS/LS-DYNA中采用自底向上的建模方式建立摇臂轴承有限元模型,如图2所示。

图2 凸轮与摇臂轴承模型

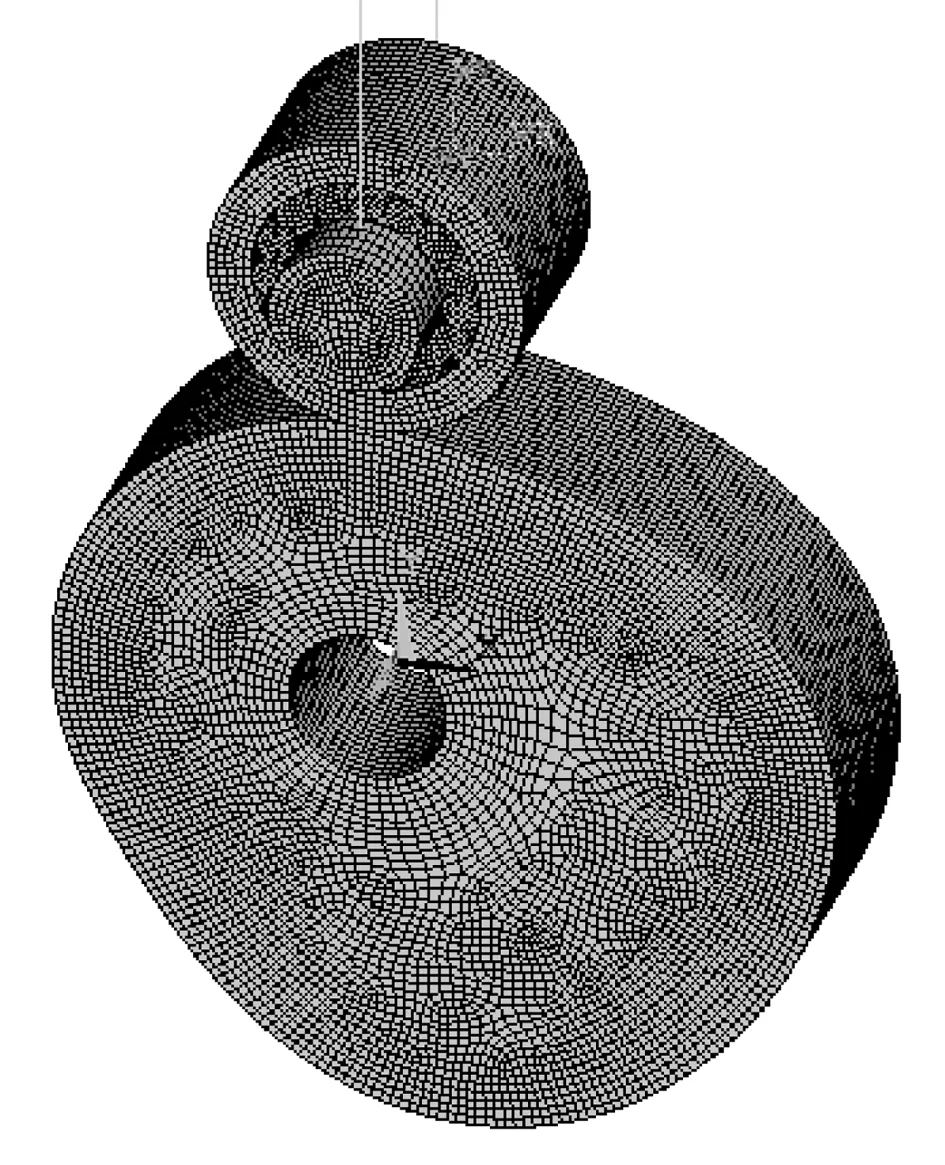

2.2 材料属性设置及网格划分

凸轮和轴承材料均为GCr15,弹性模量为210 GPa,泊松比为0.30,密度为7 850 kg/m3。实体部分采用SOLID 164单元扫略与映射相结合的方式进行网格划分,接触表面采用SHELL 163单元映射分网进行网格划分。用弹簧阻尼单元COMBIN 165模拟弹簧机构,其网格划分如图3所示。

图3 网格划分

2.3 边界条件设置

设置外圈与滚动体之间、凸轮与轴承外圈之间、滚动体之间、滚动体与中心轴之间的接触均为线面接触。动摩擦因数为0.35,静摩擦因数为0.16;凸轮转速为3 000 r/min。弹簧一端固定,另一端与摇臂相连,控制轴承的往复运动,弹簧预载荷为4 kN,刚度为30 kN/m。设置相关求解选项并修改关键字,将修改完的最终结果提交给ANSYS/LS-DYNA求解器进行求解。

3 仿真分析

3.1 等效应力分析

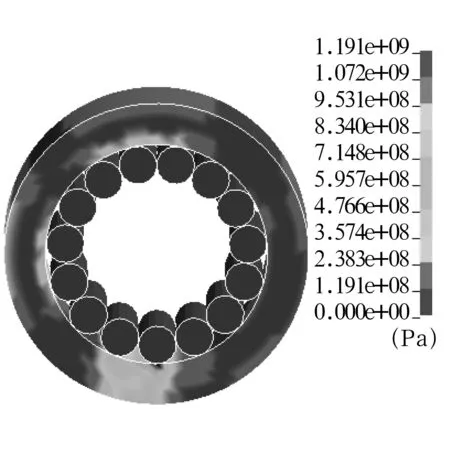

为得到轴承在高速运转过程中最大应力值及其所对应的位置,在LS-PREPOST中按时间步长提取出最大接触应力所对应的时间。在0.033 8 s时,凸轮与轴承机构接触处的等效应力达到最大值,应力云图如图4所示,最大值为1.341 GPa,此时凸轮与轴承接触位置为推程接近末端处,这是由于这段凸轮形线曲率产生突变,接触应力较大。同一时刻摇臂轴承外圈与滚动体等效应力云图如图5所示,由图可知,轴承外圈应力明显大于滚动体,等效应力最大值为1.191 GPa。在凸轮高速旋转过程中,轴承等效应力不断变化,其值受凸轮轮廓曲线曲率的影响。

图4 凸轮与轴承机构等效应力云图

图5 外圈与滚动体等效应力云图

3.2 动力学分析

分别在轴承中心轴表面、外圈内径面和滚动体表面上选取节点进行动力学仿真分析[4-7],节点编号分别为620,24 259,21 338。

3.2.1 位移分析

轴承中心轴、外圈和滚动体节点沿y向(径向)位移曲线如图6所示,由图可知:1)轴承中心轴节点沿y向位移周期性变化,周期与凸轮旋转周期一致为0.02 s;2)轴承外圈节点位移曲线绕y=8 mm上下波动,位移最大时,凸轮处于远休止阶段,位移最小时,凸轮处于近休止阶段;3)滚动体节点变化无规律,这是因为滚动体在自转和绕中心轴公转的同时也有伴随着沿y向的运动,其位移变化复杂。

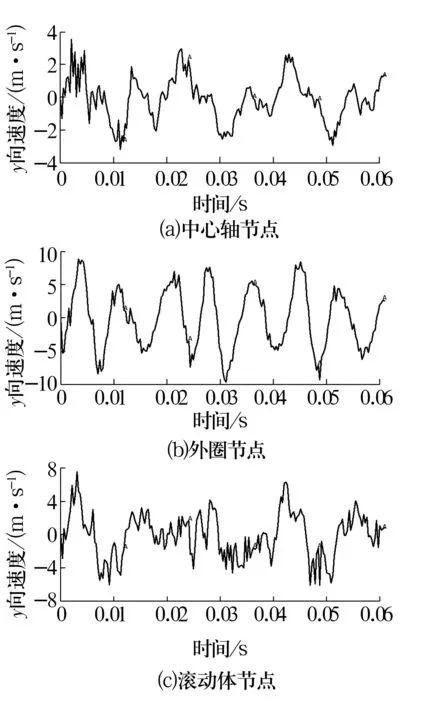

3.2.2 速度分析

轴承中心轴、外圈和滚动体节点沿y向的速度变化曲线如图7所示,由图可知:1)中心轴节点沿y向的速度曲线与其位移曲线周期一样,曲线开始阶段出现急剧振动,这是因为仿真过程中凸轮的初始速度不为0;2)外圈节点沿y向的速度由绕中心轴旋转的速度沿y向的分量和凸轮运动产生的y向速度组成。相邻波峰或波谷的时间间隔并不相等,表示轴承每转一周的转速都不同;3)滚动体自转的同时还绕中心轴旋转,同时包括沿y向的运动。节点速度在局部变化剧烈,但其总体速度恒定在-6~7 m/s之间,说明滚动体运动过程中虽存在振动,但不影响其运动相对稳定性。

图7 轴承各零件节点沿y向的速度变化曲线

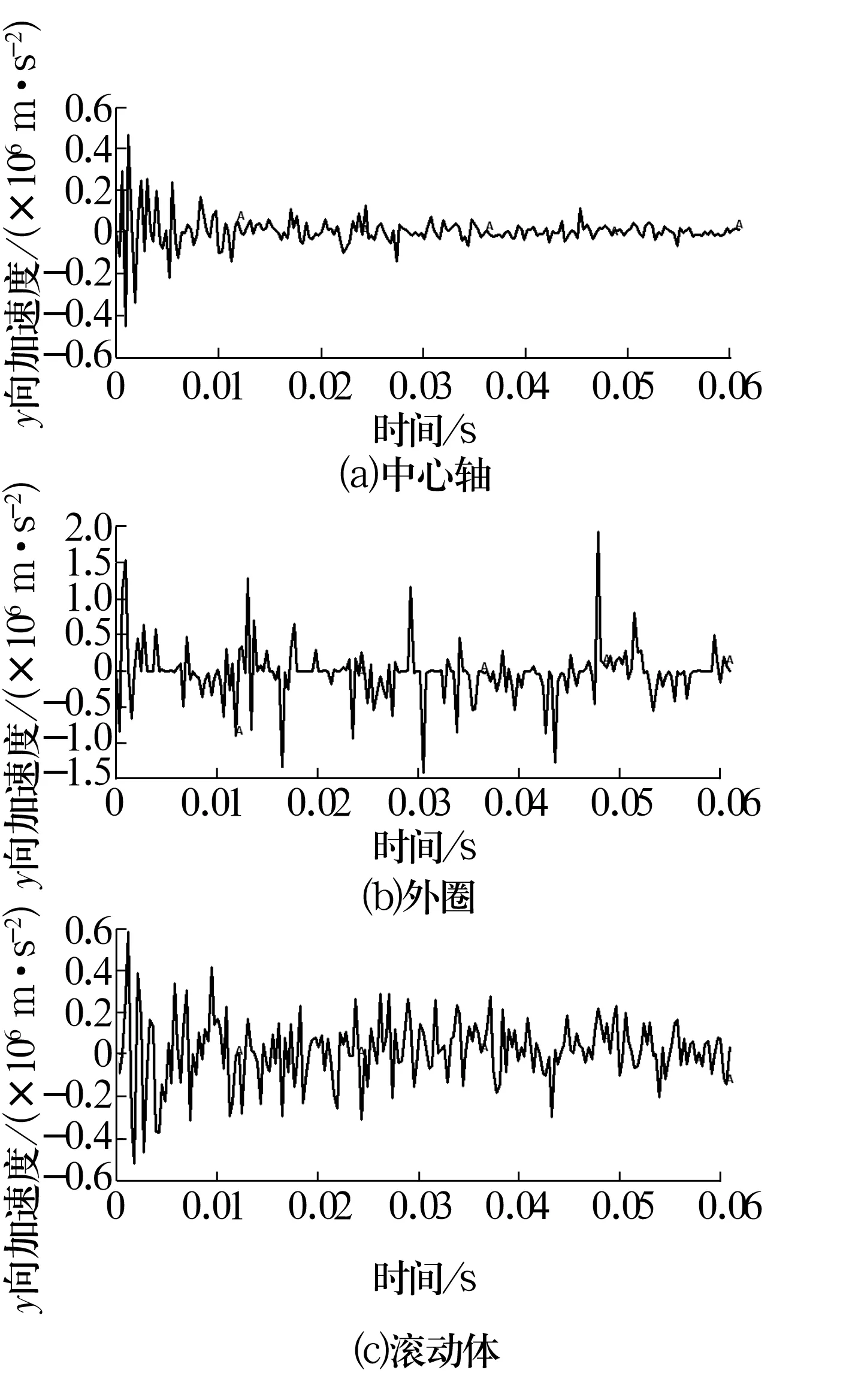

3.2.3 加速度分析

轴承中心轴、外圈和滚动体节点沿y向加速度变化曲线如图8所示,由图可知:中心轴节点加速度最小,滚动体节点加速度最大,这说明轴承在运动过程中中心轴、外圈和滚动体之间均有振动,滚动体振动最为剧烈。

图8 轴承各零件节点沿y向的加速度变化曲线

4 结束语

摇臂轴承是发动机配气机构中用于减少摩擦的一种轴承,其工作特性受发动机转速、凸轮参数、润滑性质等因素影响。文中基于ANSYS/LS-DYNA建立有限元模型, 并对摇臂轴承进行动力学仿真分析,分析结果可为摇臂轴承结构设计和优化提供参考。