催化裂化裂化气中甲醇生成的影响因素考察

陈学峰,侯栓弟,张久顺

(中国石化石油化工科学研究院,北京 100083)

丙烯是重要的有机化工原料,是聚丙烯、丙烯腈、环氧丙烷等化工产业的基础化学品。近年来全球丙烯市场需求强劲,预计未来五年国内市场丙烯需求量年增速将达5.2%~7.2%[1-2]。同时,丙烯价格一直处于高位运行,国际丙烯价格的高企及国内丙烯下游产业的快速发展极大地驱动了国内丙烯产能的快速增加。受国际上以乙烷和凝析油为原料生产乙烯的影响,蒸汽裂解生产丙烯的产能增速放缓,丙烯生产新工艺得到快速发展,如丙烷脱氢技术、易位反应技术、甲醇制烯烃工艺、合成气制烯烃技术等,但目前应用最多的技术仍是蒸汽裂解和催化裂化。我国原油偏重,轻烃和石脑油资源贫乏,而催化裂化生产丙烯技术具有原料重质化、产品中丙烯乙烯比高以及生产成本低的优点,因此发展多产丙烯的催化裂化技术是适合我国国情的一条丙烯生产技术路线。

在丙烯下游产品中,聚丙烯为丙烯最大的消费领域,2016年已占丙烯当量消费的67.7%[3-4]。在聚丙烯生产中,原料丙烯中有甲醇存在时,其能与聚合反应的催化剂发生反应,造成催化剂活性下降,严重时催化剂失活,反应终止。同时甲醇也影响聚丙烯产品的等规指数,产生黏料,堵塞出料系统。所以,甲醇含量是丙烯原料质量的一个重要指标,质量分数要求控制在5 μgg以下。而在沙特DCC装置的裂化气中,甲醇含量远远超标,达到了235 μLL。本研究以甲醇中氧的来源为切入点,考察原料、水、再生催化剂夹带烟气中组分以及催化剂对催化裂化裂化气中甲醇生成的影响,以期为控制催化裂化裂化气中甲醇的生成提供参考。

1 实 验

1.1 原料与催化剂

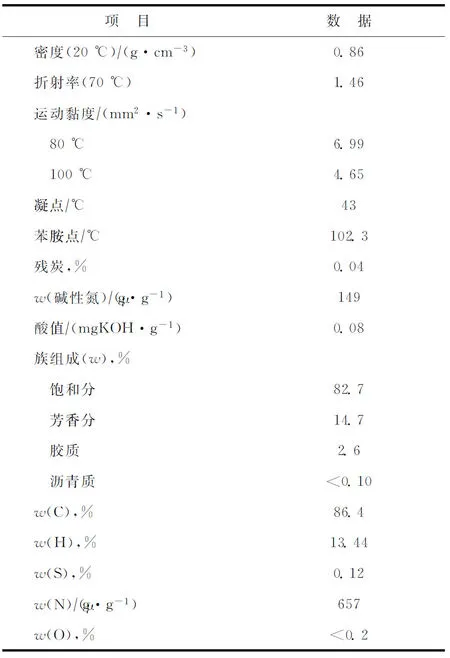

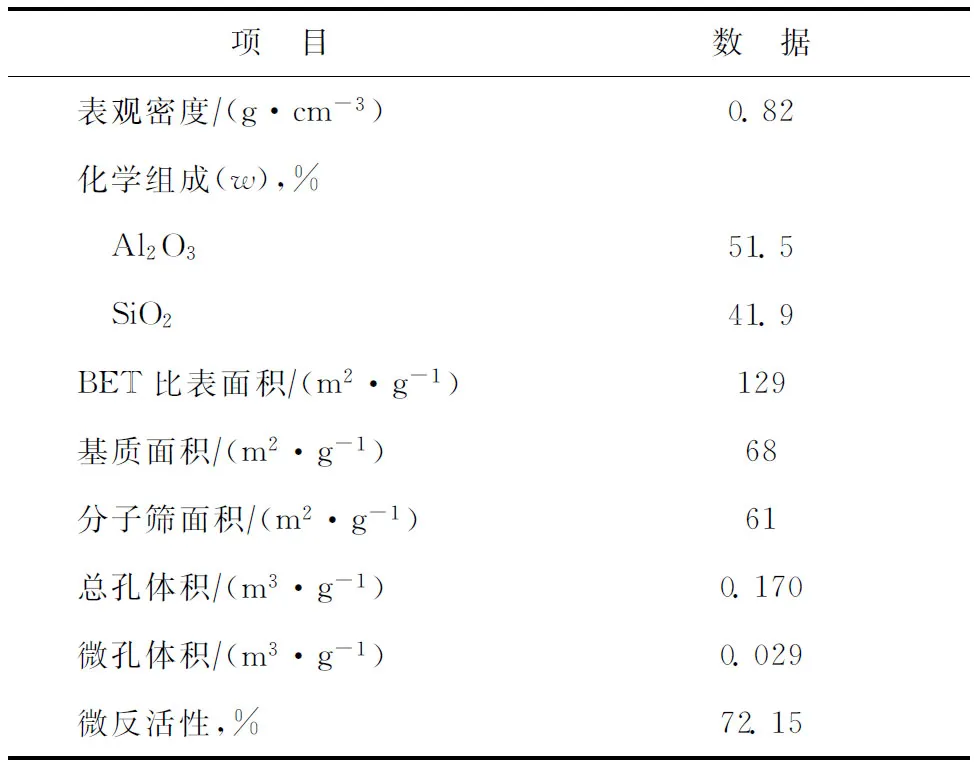

采用大庆减压蜡油(VGO)作为主要反应原料;催化剂选择用于工业多产低碳烯烃的MMC-2 DCC催化剂,中国石化催化剂齐鲁分公司生产;SO2与NO混合气(简称SN气),其中φ(SO2)=2%,φ(NO)=2%,N2作为平衡气,购自北京氦普北分气体工业有限公司;VPO晶格氧催化剂,取自中国石化北京化工研究院;石英砂,作为空白催化剂。大庆VGO的性质见表1,MMC-2催化剂的性质见表2。

1.2 试验方法

试验在小型固定流化床催化裂化装置FFB和ACE(Advanced Cracking Evaluation)-Model R+上进行。试验前,将预先称重的催化剂装入反应器内,原料油经预热后,由进料泵注入到流化床反应器中,进行催化裂化反应;反应结束后,对催化剂和液体产物进行汽提;汽提完成后通入氧气对催化剂进行烧焦再生。反应产物经冷凝冷却系统分离成气体产物和液体产物,气体产物通过色谱分析得到裂化气组成;液体产物通过离线色谱分析仪进行模拟蒸馏,得到汽油、柴油和重油的量;沉积了焦炭的催化剂经在线烧焦,通过在线分析仪测量烟气中CO2的体积分数,计算得到焦炭产率。

2 结果与讨论

2.1 原料和水对甲醇生成的影响

在FFB装置上,以VGO为原料、MMC-2为催化剂,在不同反应温度下分别采取水蒸气雾化汽提和N2雾化汽提两种方式,对比考察原料和水对甲醇生成的影响。以N2作为雾化汽提介质时,氧来源只有原料油VGO,而以水蒸气作为雾化汽提介质时,氧来源包括原料油VGO和水,但在两种条件下裂化气组分中均未检测到甲醇的生成。表明常规的催化裂化反应条件并不适宜甲醇的生成。

原料油在催化裂化反应条件下会生成较多的烯烃,烯烃水合反应的产物一般是醇类化合物,遵循Markovnikov规则。假使可以通过烯烃水合的反应路径生成甲醇,一方面裂化气中并未检测到醇类化合物的存在;另一方面,反应体系中烯烃和水的浓度均较大,若两者发生水合反应应该会生成较高浓度的醇类,假设裂化气中未检测到醇类化合物是因为生成的醇类化合物实现了完全转化,但从反应环境和化学平衡的角度来说难以实现完全转化。由此可以推断催化裂化条件下烯烃水合反应生成甲醇的可能性是不存在的。

2.2 再生烟气中SO2和NO对甲醇生成的影响

在再生剂夹带烟气中,可提供氧原子促进甲醇生成的组分主要有O2,SOx,NOx,CO,CO2,其中含量占90%左右的是SO2和NO[5-6]。从化合物稳定性以及氧化还原反应的角度分析,催化裂化反应环境中,易于促进甲醇生成反应的组分是O2,SO2,NO。CO2性质较稳定,CO为还原性气体,两者参与甲醇生成反应的可能性很低。在烟气中,O2,SO2,NO的氧化能力差别较大,且后两者含量较低,所以将SO2与NO作为整体考察因素,初步研究其对甲醇生成的影响。

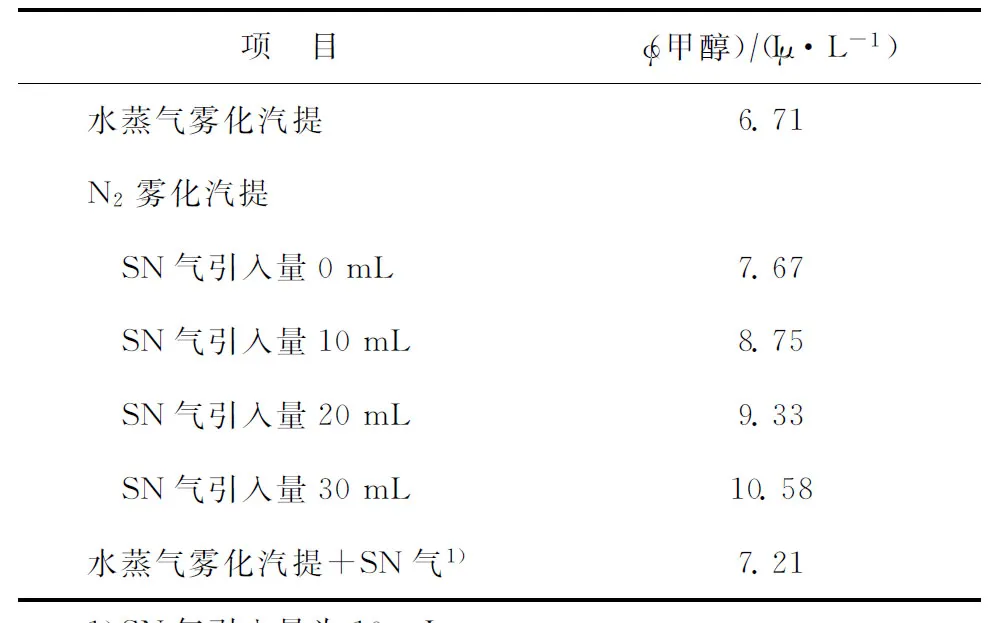

在FFB装置上,以VGO为原料、MMC-2为催化剂,N2雾化汽提,在进料中添加不同量的SN气,考察反应体系中不同SN气浓度下甲醇生成的情况,结果见表3。由表3可见:与空白试验相比,当反应体系中引入SN气时,裂化气产物中检测到了甲醇的生成,而且随SN气引入量的提高,裂化气中甲醇的体积分数逐渐升高,从1.74 μLL增加到5.37 μLL。SN气作为反应中主要的氧来源,可能正是生成的甲醇中氧的来源。当反应体系中的SN气引入量变大时,有利于促进反应平衡向产物方向移动,从而促进了甲醇含量的升高。

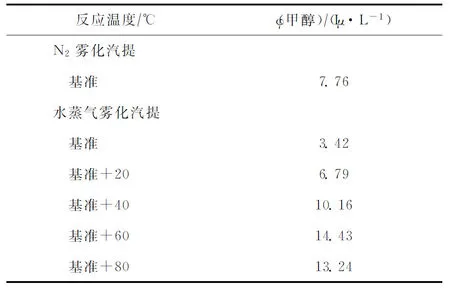

在相同条件下,采用水蒸气雾化汽提,SN气添加量为10 mL,考察甲醇含量随反应温度的变化,结果见表4。由表4可见:以N2作为雾化汽提介质时,反应体系中只有SN气作为氧来源,当以水蒸气作为雾化汽提介质时,反应体系中有SN气和水作为氧来源,在两种操作方式下,裂化气组分中均有甲醇生成,说明SN气和水都可能是生成的甲醇中氧的来源;在SN气和水蒸气存在下,甲醇含量随反应温度的升高表现为先增加后降低的趋势,实验条件下最高体积分数达到14.43 μLL,而且甲醇含量也比仅有SN气存在下高,说明水的存在有利于促进甲醇生成反应的进行,且此条件下适当高的反应温度有利于甲醇生成反应的进行。当只有原料油和水存在时,裂化气中并未检测到甲醇的生成。由此可以推测,SN气和水作为两种氧源,它们参与反应生成甲醇的机理应该是不同的,SN气的存在为反应物通过水分子生成甲醇提供了条件,在这样的条件下,反应物与水反应生成甲醇的途径为优势反应,所以表现为甲醇含量比单纯每一种反应方式都高[7-9]。

分析不同操作方式下焦炭的产率,结果见表5。由表5可见:在N2雾化汽提时,随SN气引入量的增加,焦炭产率随之增加;在反应体系中加入SN气时,不论采用何种雾化汽提方式,焦炭产率均高于不添加SN气时的产率。由此可知,一方面SN气的添加促进了焦炭的生成,使得催化剂积炭加快,活性在短时间内快速下降,而低活性的反应环境可能利于甲醇的生成;另一方面SO2和NO具有较强的吸附能力,与其它反应物种在催化剂活性表面存在竞争吸附。因此,SN气可能直接参与甲醇的生成反应,同时又创造了适宜甲醇生成的低催化活性的反应环境。以上结果也表明,甲醇的生成反应不一定通过正碳离子机理进行。

1)SN气引入量为10 mL。

2.3 氧气对甲醇生成的影响

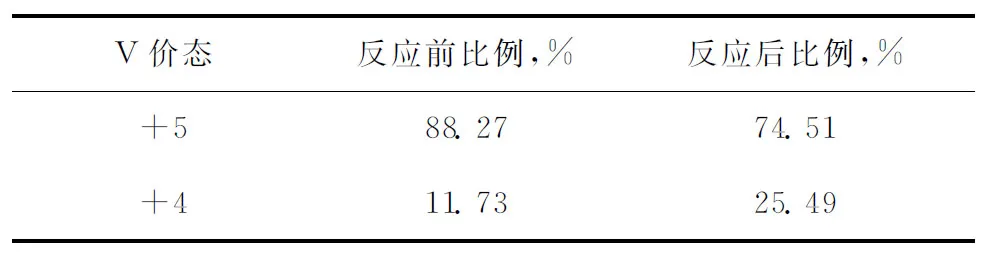

氧气在反应体系中的浓度难于控制,基于安全考虑,采用晶格氧催化剂代替氧气进行氧化作用的考察。采用晶格氧催化剂可在没有气相氧分子的条件下进行反应,避免气相反应,同时氧化产物的快速扩散利于减少表面的深度氧化反应,而且不受爆炸极限的限制[10-13]。在ACE装置上,以VGO为原料、MMC-2为基础催化剂,N2汽提,通过改变VPO催化剂的添加量考察其对甲醇生成的影响。试验结果表明,在不同的催化剂配比条件下,裂化气组分中均未检测到甲醇的生成。反应后催化剂不进行烧焦再生,对反应前后VPO催化剂中V的价态进行分析,结果见表6。由表6可见,反应后VPO催化剂中V5+的比例由反应前的88.27%下降到反应后的74.51%,V4+的比例由反应前的11.73%上升到反应后的25.49%,表明VPO催化剂在反应中被还原了,说明VPO起到了氧化作用,氧化作用的结果是导致裂化气中检测到醛酮类化合物的生成。以上结果间接表明,氧气并未对甲醇的生成反应起作用。

2.4 催化剂对甲醇生成的影响

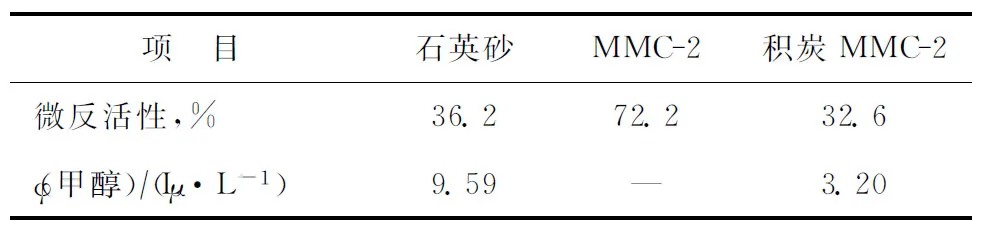

在催化裂化条件下,原料中的烃类可以按照正碳离子机理和自由基机理分别进行催化反应和热裂化反应,其中催化剂的催化活性对两种反应的比例起到至关重要的作用。在FFB装置上,以VGO为原料,通过对比不同催化剂体系下甲醇含量的变化考察催化剂活性对甲醇生成的影响,结果见表7。由表7可见,以石英砂为催化剂时,裂化气中有甲醇生成,其体积分数为9.59 μLL,而以高活性的MMC-2为催化剂时,裂化气中并未检测到甲醇的生成,以积炭MMC-2为催化剂时又检测到甲醇的生成。表明甲醇生成反应适宜在催化活性低的反应环境中进行。

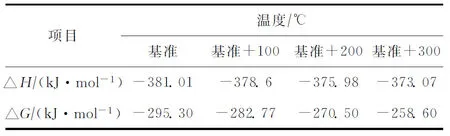

石英砂和积炭催化剂的微反活性较低,此时反应体系中进行的主要是热裂化反应,遵循自由基反应机理,因此甲醇可能是通过自由基机理反应生成的。在正常状态下,烃分子在催化剂的催化作用下优先按正碳离子机理进行反应,热裂化反应不占优势,反应中甲基自由基难以生成。随催化剂积炭或中毒导致活性降低时,酸中心被覆盖,正碳离子反应比例下降,自由基反应比例上升,甲醇得以通过甲基自由基的反应生成。此时反应体系中甲基自由基及其它伯碳自由基含量较高,水分子在高温下生成的羟基自由基(OH·)可能与甲基自由基(CH3·)结合生成甲醇,该反应的热力学计算结果见表8。由表8可见,甲基生成甲醇反应的△G在-300~-250 kJmol之间,在热力学上具有一定的可能性,但基于反应物浓度及其它因素限制,反应仍有一定局限性。甲基和羟基的反应焓变△H<0,表明反应为放热反应,较高的反应温度不利于甲醇生成反应的进行。

2.5 积炭催化剂作用下水对甲醇生成的影响

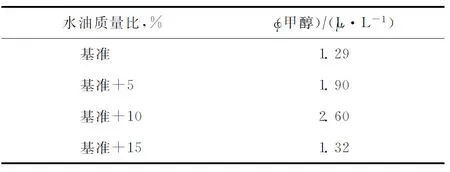

由前述试验结果可知,水的存在对甲醇的生成有重要的影响,在积炭催化剂作用下,通过测定不同水油比时甲醇含量的变化考察水的浓度对甲醇生成的影响,结果见表9。由表9可见,随反应中水油质量比从基准到由基准提高10%,甲醇体积分数从1.29 μLL升到2.60 μLL,继续提高水油比,甲醇含量开始降低。上述规律是化学反应平衡移动的结果。水油比较低时,反应平衡受羟基自由基浓度限制,此时提高水油比,提高了反应体系中羟基自由基的浓度,利于反应正向进行,促进了甲醇的生成;之后继续提高水油比,导致反应体系中烃分子浓度降低,反而不利于甲醇的生成。表明适宜的水油比对控制甲醇的生成是相当重要的。

3 控制甲醇生成的建议

上述实验结果表明,对甲醇生成影响最主要的因素是再生催化剂夹带的烟气组分和水,且促进甲醇生成的组分主要是夹带烟气组分中的SOx和NOx两类。此外,当催化剂严重失活时,也会创造利于甲醇生成的反应条件。要抑制甲醇的生成,降低裂化气中的甲醇含量,在实际装置操作中需要在两个方面进行调整:一是减少再生催化剂夹带的烟气中SOx和NOx的含量,可通过使用硫氮转移助剂和强化再生催化剂脱气的方式实现;二是加强催化剂活性监测,控制装置中催化剂的活性在适宜的范围内。

4 结 论

(1)SOx、NOx和水是甲醇的氧来源;反应体系中存在SOx和NOx时,甲醇可通过烃分子与SOx、NOx和水参与反应生成。

(2)催化剂的活性影响甲醇的生成,当催化剂活性降低至热裂化反应占主导时,有利于促进甲醇的生成。甲醇的生成应遵循自由基反应机理。

(3)提出控制甲醇生成的主要措施是降低再生剂夹带烟气中SOx和NOx的含量,以及保持装置中催化剂活性在较高水平。