金属层合板激光圆弧扫描弯曲成形试验研究*

,

(大连理工大学机械工程学院,辽宁大连116024)

0 引言

不锈钢—碳钢层合板属于金属基宏观组合型复合材料[1],其基层材料为碳钢,覆层材料为不锈钢。其中,爆炸+轧制工艺生产的不锈钢—碳钢层合板,不锈钢层与碳钢层界面产生牢固的冶金结合,以其兼顾表层不锈钢层良好的抗腐蚀性、耐磨性以及碳钢层高强度、高硬度特点[2],使得不锈钢—碳钢层合板具备优良的综合性能,并广泛开始应用于机械及汽车制造、建筑行业、石油化工、交通桥梁、船舶运载以及核电设备等方面。

金属板材激光弯曲成形技术是一种无模具、柔性弯曲成形技术,其利用热源加载到板材表面并形成热应力、应变最终实现板材的弯曲成形[3]。目前,针对机械制造行业自动化、个性化小批量生产需求的提出,激光弯曲成形技术具有巨大的应用价值。其中,基于激光柔性弯曲成形特点,激光弯曲成形三维曲面成为国内外研究热点之一。刘顺洪[4]等分析了激光三维弯曲成形的发展趋势,并对成形的影响因素进行分析,并对扫描路径等激光三维成形因素进行了分析,概括总结了激光弯曲成形技术的关键因素与发展前景。Kant R[5]等对镁合金板材进行了激光圆弧扫描弯曲的数值模拟和实验研究。相关模型和实验结果吻合良好,研究结果显示,离焦量是对激光弯曲影响最大的参数。弯曲角度随着弯曲曲率的增加而增加;自由端边界翘曲随着扫描路线向约束边界方向呈减小趋势。杨立军[6]等人采用交叉线扫描策略对正方形薄板激光三维弯曲成形球冠面进行了研究,并利用显式动态有限元对激光弯曲成形过程中正方向薄板的温度场、应力应变场变化情况进行了分析。Hennige T[7]等在研究扫描方案的同时,建立了环形试件的有限元模型,同时分析了激光束未扫描板材区域预热作用引起的板材加热状态不一致导致激光扫描线区域塑性应变不对称分布的现象。Maji K[8]等利用正方形金属板基于温度梯度机理,通过改变激光束扫描路径形成了圆形三维形状,并对各加工参数对穹高的影响进行了回归分析。Gollo M H[9]等通过不同路径扫描方式对圆顶形激光弯曲成形结果进行分析,分析结果表明螺旋路径与圆形路径相比能够产生更好的圆顶形样件,并对全费马扫描路径进行了有限元仿真分析,实验与仿真结果具有一致性。

目前,国内外关于激光弯曲三维曲面成形的研究处于开始阶段。本文以矩形金属层合板为研究对象,采用激光圆弧扫描弯曲成形策略,研究分析加工参数中激光功率P、离焦量H、激光扫描速度v以及层合板厚度h对层合板弯曲角度、曲面变形量变化规律及其影响作用,并最终利用激光圆弧扫描弯曲成形策略进行圆顶形样件试制,为激光圆弧扫描弯曲成形圆顶形结构提供理论与试验基础。

1 试验方法

1.1 试验设备及材料

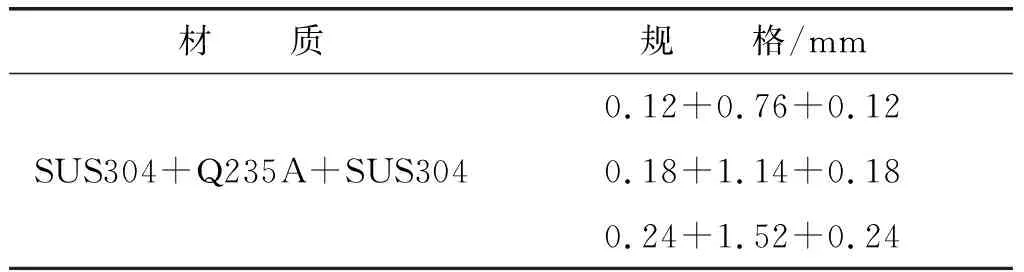

激光试验所用设备为JK701型激光加工系统,Nd:YAG毫秒脉冲激光器。试验用板材材料为不锈钢—碳钢层合板,此板材采用爆炸轧制工艺生产而成,基层材料为Q235A碳钢,上下双面覆层材料均为SUS304不锈钢,总厚度值为:1.0 mm、1.5 mm、2.0 mm(试验样件厚度以实测值为准)。该层合板为双面三层结构,示意如图1(a),其中3种厚度板材各层厚度值比均为:1∶6.33∶1。图1(b)为1 mm厚未激光加工基板,其中碳钢层为硝酸酒精溶液腐蚀后结果。不同厚度层合板各层厚度值如表1。

图1 不锈钢-碳钢层合板

表1不同层合板厚度下不锈钢层与碳钢层厚度

材 质规 格/mm0.12+0.76+0.12SUS304+Q235A+SUS3040.18+1.14+0.180.24+1.52+0.24

1.2 试验及测量方案

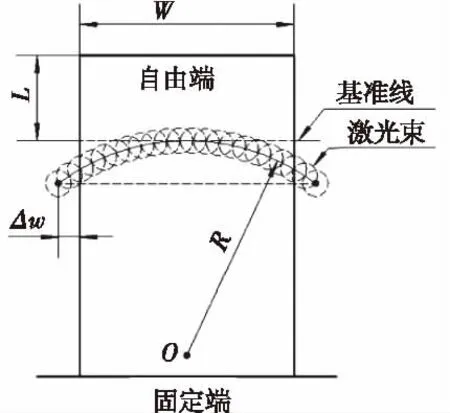

图2 激光圆弧扫描路径

激光弯曲试验基于温度梯度机理,板材样品采用单端固定方式,激光沿圆弧线往复扫描,扫描圆弧线与基准线相切,在每次激光圆弧扫描开始时为使激光加工稳定与板材预留一段距离,激光圆弧曲线扫描路径如图2所示,O、R分别为激光圆弧扫描路径的圆心与半径,L为激光扫描基准线至板材自由端长度,W为板材宽度,Δw为激光扫描起始点到板材边缘预留长度。

试验中,层合板尺寸为:100 mm×50 mm,激光圆弧扫描半径R=50 mm,激光扫描基准线至板材自由端长度L=25 mm,激光扫描次数n=20,脉冲宽度tp=2 ms,激光扫描起始点到板材边缘预留长度Δw=3 mm。激光圆弧扫描弯曲加工主要参数为:激光功率P、离焦量H、激光扫描速度v以及层合板厚度h。其参数值如表2。

表2激光圆弧扫描弯曲加工参数值

图3 层合板弯曲角度及 曲面变形量测量位置

为对激光圆弧扫描弯曲后层合板弯曲角度及曲面变形量进行测量,定义激光扫描线至自由端间层合板两侧边线所在平面为基准面1,激光扫描线至固定端间层合板两侧边线所在平面为基准面2。α1为左侧边线处层合板弯曲角度,α2为长度中线处层合板弯曲角度,α3为右侧边线处层合板弯曲角度;Δ1为自由端中点a至基准面1垂直距离,Δ2为激光圆弧扫描线中点b至基准面1垂直距离,Δ3为激光圆弧扫描线中点b至基准面2垂直距离,如图3各测量位置示意图所示。

2 不锈钢层合板激光圆弧扫描弯曲试验

根据游标角度尺测量结果,利用origin画图软件,分别以激光功率P、离焦量H、激光扫描速度v以及层合板厚度h为自变量,以层合板各测量位置弯曲角度为因变量绘制激光参数对层合板弯曲角度影响曲线图,结果如图4。

由图4(a)可知层合板弯曲角度随激光功率P增加而增大,激光功率P从80 W增至140 W,层合板弯曲角度α1由48′增大至38°34′,α2由38′增大至35°48′,α3由46′增大至38°24′;由图4(b)可知层合板弯曲角度随离焦量H增加而减小,离焦量H从8 mm增至14 mm,层合板弯曲角度α1由38°2′减小至24′,α2由35°48′减小至24′,α3由38°52′减小至12′;由图4(c)可知层合板弯曲角度随激光扫描速度v增加而减小,激光扫描速度v从400 mm·min-1增至1000 mm·min-1,层合板弯曲角度α1由37°34′减小至2°24′,α2由35°40′减小至2°16′,α3由38°10′减小至2°28′;由图4(d)可知层合板弯曲角度随层合板厚度h增加而减小,层合板厚度h从1.0 mm增加至2.0 mm,层合板弯曲角度α1由38°30′减小至1°12′,α2由37°10′减小至1°10′,α3由38°48′减小至1°12′。

图4 层合板弯曲角度随加工参数变化

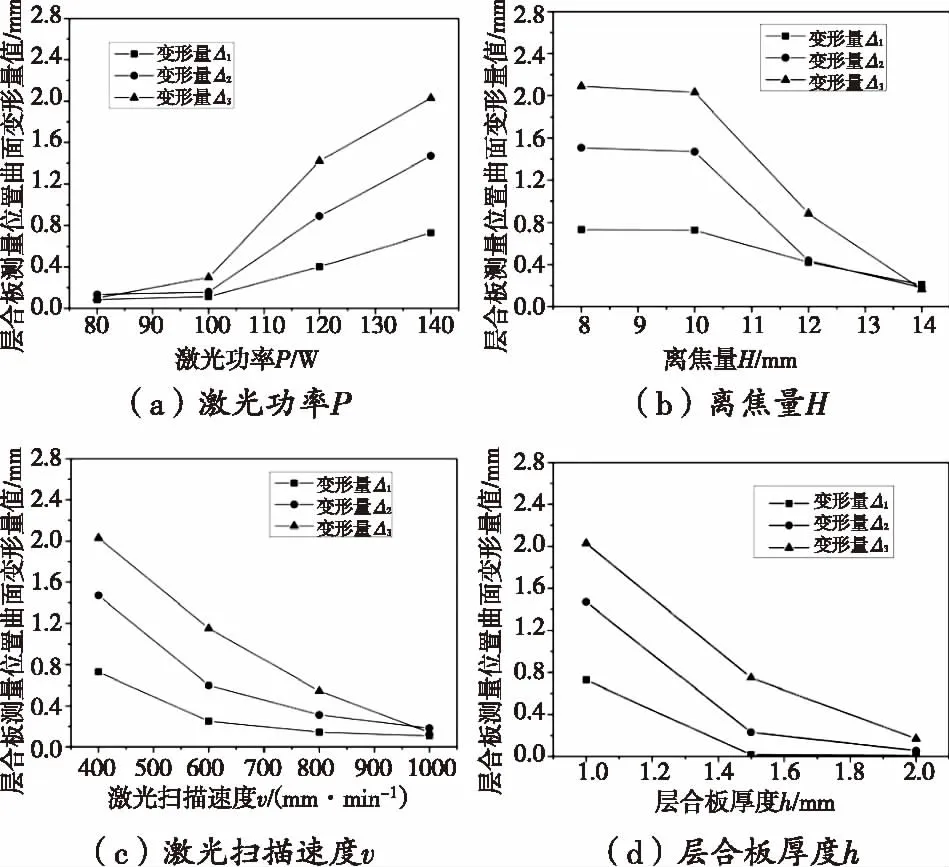

根据千分表测量结果,利用origin画图软件,分别以激光功率P、离焦量H、激光扫描速度v以及层合板厚度h为自变量,以层合板各测量位置曲面变形量为因变量绘制激光参数对层合板曲面变形量影响曲线图,结果如图5。

图5 层合板曲面变形量随加工参数变化

由图5(a)可知,激光功率P从80 W增大至140 W,层合板自由端变形量Δ1由0.084 mm增大至0.728 mm,扫描线变形量Δ2由0.134 mm增大至1.471 mm,扫描线变形量Δ3分由0.099 mm增大至2.031 mm,开始时曲面变形量增大缓慢,之后迅速增大;由图5(b)可知,离焦量H由8 mm增大至14 mm,层合板自由端变形量Δ1由0.733 mm减小至0.209 mm,扫描线变形量Δ2由1.508 mm减小至0.180 mm,扫描线变形量Δ3由2.088 mm减小至0.165 mm;由图5(c)可知,激光扫描速度v由400 mm·min-1增至1000 mm·min-1,层合板自由端变形量Δ1由0.727 mm减小至0.109 mm,扫描线变形量Δ2由1.473 mm减小至0.183 mm,扫描线变形量Δ3由2.033 mm减小至0.141 mm;由图5(d)可知,层合板厚度h由1.0 mm增至2.0 mm,层合板自由端变形量Δ1由0.730 mm减小至0.007 mm,扫描线变形量Δ2由1.474 mm减小至0.054 mm,扫描线变形量Δ3由2.030 mm减小至0.169 mm。

激光圆弧扫描弯曲试验上述4组激光参数下,层合板弯曲角度值α2均小于相同参数下弯曲角度值α1与α3,即激光圆弧扫描弯曲成形时矩形层合板长度方向中线弯曲角度小于层合板两侧长度方向边线。层合板曲面变形是激光扫描线处板材变形结果的传递,激光扫描线处曲面变形量最大,其变形由下向上传递并逐渐减小,板材激光曲面变形结果为多次激光作用效果的累加。随激光功率P增大,层合板弯折区能量密度随之增大,开始阶段随激光功率P增大,层合板弯曲角度及曲面变形量增大幅度均较小,激光功率P达到120 W后层合板迅速增大,这是由于层合板能量密度较小时层合板厚度方向温度梯度较小且层合板散热,难以形成较大塑性变形,随激光功率P增大,层合板弯折区能量密度显著增大,层合板弯折区塑性变形明显增大;随离焦量H增大,层合板弯曲角度及曲面变形量均随之减小。由于离焦量H增大层合板弯折区输入能量密度减小,而随离焦量H增大激光光斑直径增大弯折区宽度亦随之增大。离焦量H由8 mm增大至10 mm,由于能量密度与弯折区宽度作用共同影响,层合板弯曲角度减小幅度较小,此后随离焦量H增大,激光光斑作用面积呈二次方增大,层合板弯折区激光输入能量密度显著降低,层合板弯曲角度及曲面变形量均迅速减小。随激光扫描速度v增大,层合板弯曲角度及曲面变形量减小。层合板弯折区输入能量密度与激光扫描速度v呈反比,层合板弯曲角度及曲面变形量减小与激光扫描速度v增大趋势均近似呈反比。随层合板厚度h增大,层合板弯曲变形抗力显著增大,层合板弯曲角度及曲面变形量均随之减小。

3 圆形板圆顶形成形试验

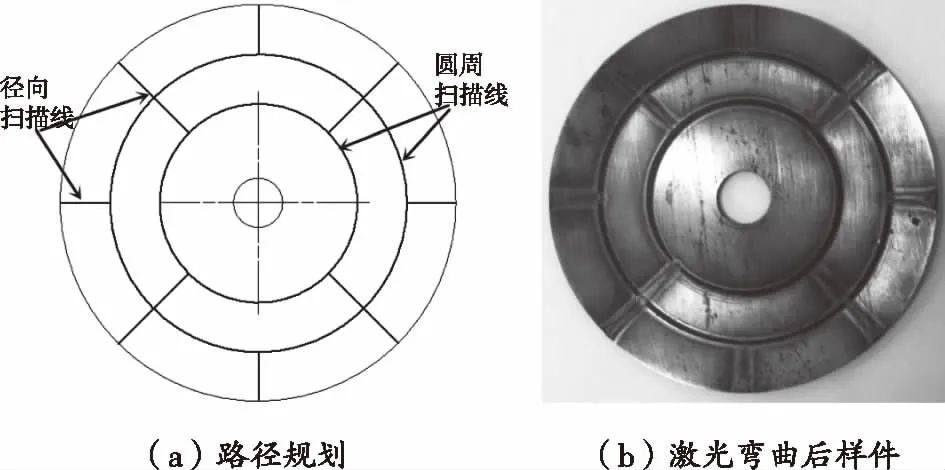

由矩形板激光弯曲成形试验可知,激光圆弧扫描弯曲成形方法可实现板材无模具三维曲面变形,激光圆弧扫描弯曲后层合板三维曲面变形特征显著。基于矩形板激光圆弧扫描三维曲面变形特征,利用圆形层合板采用激光圆弧扫描弯曲方法进行圆顶形三维曲面成形试验。圆形板圆顶形成形试验层合板固定方式为中间位置螺钉固定,分别进行激光圆形扫描半径R=50 mm的固定起始位置及变化起始位置的激光弯曲成形试验。其中,固定起始位置成形试验扫描次数n=16;变化起始位置成形试验同一起始位置扫描4次,共4个起始位置,总扫描次数n=16。成形样件如图6。

图6 圆顶形激光圆周扫描弯曲结果

由激光圆形扫描弯曲样件成形结果可知,该成形方案圆顶形最终变形结果出现明显的不均匀,板材边缘产生明显的扭曲变形。分析可知圆顶形样件成形除需沿激光扫描线法平面的弯曲变形外,还需产生沿与圆形层合板同心圆周方向的板材收缩变形。采用径向扫描+圆周扫描策略进行圆顶形样件弯曲成形,其中径向扫描基于增厚机理,扫描次数为n=4,激光功率P=200 W,离焦量H=15 mm,激光扫描速度v=200 mm·min-1;圆周扫描激光参数基于温度梯度机理,扫描次数为n=4次。扫描方案及其成形样件如图7,先径向扫描4条短扫描线4次,然后沿大半径圆周进行扫描,再进行径向扫描4条长扫描线,最后沿小半径圆周进行弯曲扫描,该方案圆顶形成形结果更加均匀。

图7 圆顶形激光径向+圆周扫描弯曲结果

图8 激光径向+周向扫 描弯曲测量结果

利用三坐标测量仪对圆顶形激光径向+周向扫描弯曲成形样件进行测量,并利用MATLAB进行数据拟合,结果如图8。样件左右近似对称,呈圆顶形,且上下侧板材边缘处变形量更大,板材边缘均明显向上弯曲。其中,与板材中心位置相比,板材最外侧圆周测量线z向最大位移增量为2.23 mm。

4 结论

基于激光圆弧扫描弯曲成形试验,研究结果表明:激光功率P增大激光作用区域能量密度增大;离焦量H以及激光扫描速度v增大激光作用区域能量密度减小;层合板厚度h增大层合板弯曲变形抗力显著增大,并得出以下结论:

1)层合板弯曲角度随激光功率P增加而增大,激光功率P从80 W增至140 W,层合板弯曲角度α1、α2及α3分别增大37°46′、35°10′、37°38′;层合板弯曲角度随离焦量H增加而减小,离焦量H从8 mm增至14 mm,层合板弯曲角度α1、α2及α3分别减小37°38′、35°24′、38°34′;可知层合板的弯曲角度随激光扫描速度v的增加而减小,激光扫描速度v从400 mm·min-1增至1000 mm·min-1,层合板弯曲角度α1、α2及α3分别减小35°10′、33°24′、35°42′;层合板弯曲角度随层合板厚度h增加而减小,层合板的厚度h由1.0 mm增大至2.0 mm,层合板弯曲角度α1、α2及α3分别减小37°18′、36°0′、37°36′。

2)激光功率P从80 W增至140 W,层合板自由端变形量Δ1、扫描线变形量Δ2以及扫描线变形量Δ3分别增大0.644 mm、1.337 mm、1.932 mm,开始时曲面变形量增大缓慢,之后迅速增大;离焦量H由8 mm增至14 mm,层合板自由端变形量Δ1、扫描线变形量Δ2以及扫描线变形量Δ3分别减小0.524 mm、1.328 mm、1.923 mm;激光扫描速度v由400 mm·min-1增至1000 mm·min-1,层合板自由端变形量Δ1、扫描线变形量Δ2以及扫描线变形量Δ3分别减小0.618 mm、1.290 mm、1.892 mm;层合板厚度h由1.0 mm增至2.0 mm,层合板自由端变形量Δ1、扫描线变形量Δ2以及扫描线变形量Δ3分别减小0.723 mm、1.420 mm、1.861 mm。

3)依据激光圆弧扫描弯曲成形后激光扫描线至自由端间板材曲面变形特征,基于激光扫描路径柔性化特征,利用激光圆弧扫描弯曲成形了圆顶形结构。最终,针对圆形层合板圆周扫描弯曲成形板材扭曲变形严重的问题,结合激光弯曲成形温度梯度机理与增厚机理,采用径向+圆周激光扫描方式对圆顶形样件成形结果进行了优化,该激光扫描方式下圆顶形样件成形结果更加均匀,层合板最外侧圆周测量线z向最大位移增量达到2.23 mm。