交叉轧制对TA1钛箔材组织和性能的影响

李 蒙, 关 蕾, 凤伟中, 王 新, 张永强

(1. 宝钛集团有限公司,陕西 宝鸡 721014;2. 宝鸡钛业股份有限公司,陕西 宝鸡 721014)

由于钛合金具有比强度高、耐蚀性好和耐高温等一系列优点,已经被广泛应用于航空航天、舰船和化工等领域[1-6]。

工业纯钛是一种比强度高和耐腐蚀性好的金属结构材料,具有较高的工艺塑性,即使在冷变形的条件下也能够实现大变形。近年来,纯钛箔材的应用越来越广泛,例如板式换热器、电解行业应用的波纹板和钛幕墙板等。

冷冲压成形是箔材的一种重要成形方式。例如TA1钛板式热交换器片一般采用冷冲压成形,带材必须具有良好的胀形性能。纯钛箔材在冲压成形过程中存在以下缺点:(1)回弹大,钛的屈强比较高,弹性模量小,所以弹性应变较高,成形后的回弹大;(2)塑性各向异性大,由于钛合金带箔材都是采用带式方法轧制的,带式生产过程中无法换向,所以带箔材一般会存在显著的力学性能各向异性现象,尤其是塑性各向异性会显著影响冲压成形,通常横向塑性低于纵向,导致冲压开裂。

本文以TA1钛合金为试验材料,在带式生产过程中进行切片,然后进行交叉轧制,研究交叉轧制对TA1钛合金箔材组织和性能的影响。

1 试验材料和方法

本文以TA1钛合金为试验材料,其成分见表1。采用海绵钛经真空自耗熔炼制备成TA1钛合金铸锭,然后锻造成厚为155 mm的板坯,再经过热轧轧制成薄板坯,最后将薄板坯冷轧成厚0.1 mm的箔材。薄板坯冷轧箔材的过程中,采用两种轧制方式:一种是普通轧制,即采用带式方法轧制,无法进行换向交叉轧制;另一种是交叉轧制,即剪切一部分片状试样,在后续轧制过程中改变轧制方向(旋转90°),然后再次沿着原方向轧制到最终成品。轧制后,将采用普通轧制和交叉轧制的箔材在真空退火炉中进行退火,退火温度分别为680,700和720 ℃,时间为1 h。

完成退火后,采用光学显微镜对试验箔材的显微组织进行观察,利用拉伸机对试验箔材的室温力学性能进行测试。拉伸试验按照GB/T 228.1—2010标准进行。

表1 TA1钛合金的化学成分(质量分数,%)Tab.1 Chemical compositions of TA1 titanium alloy(mass fraction,%)

2 试验结果

2.1 显微组织

图1和图2为普通轧制和交叉轧制箔材纵横向显微组织照片。从图1和图2中可以看出,显微组织都由等轴的α晶粒组成,并且晶界都是平直的,这说明显微组织中的α晶粒属于静态再结晶晶粒。冷轧后,显微组织中的变形α晶粒内部存在高密度的位错,使变形储存能显著提高,退火后,显微组织中会出现静态再结晶现象,变形α晶粒变成等轴α晶粒。

图1 ND-TD面的显微组织Fig.1 Microstructures of ND- TD plane

图2 ND-RD面的显微组织Fig.2 Microstructures of ND-RD plane

对比两种轧制工艺对显微组织的影响发现:采用交叉轧制后的试样退火后,晶粒尺寸没有显著差别,并且晶粒尺寸对退火温度不敏感,随着温度的升高,晶粒尺寸没有显著的差异。

普通轧制后的试样退火后,晶粒尺寸存在显著差别,一部分晶粒的尺寸很小,另一部分晶粒的尺寸很大,并且随着退火温度的升高,晶粒尺寸的差别越来越明显,局部出现了晶粒异常长大的现象。

为进一步分析晶粒尺寸的变化情况,利用金相显微镜在同种状态下获取了多个图像,采用截线法对晶粒尺寸进行统计,统计次数为5次,统计结果见表2所示。从表2中可以看出:采用交叉轧制的试样退火后,晶粒尺寸小,晶粒在退火过程中长大速度较慢;普通轧制的试样退火后,晶粒尺寸大,晶粒在退火过程中的长大速度较快。

2.2 力学性能

表3和表4分别列出了TA1钛合金箔材的力学性能和对应方差。从表3中可以看出:(1)交叉轧制后,纵横向强度显著降低,塑性显著提高;(2)随着退火温度的升高,合金强度逐渐降低,塑性逐渐降低。从表4中可以看出,力学性能的方差很小,说明数据比较可靠。进一步利用表3中的力学性能数据对试样的纵横向强度和塑性差异以及屈强比做分析,具体结果见表5。从表5中可以看出,交叉轧制后的试样,不但强度和塑性的各向异性程度显著减小,而且交叉轧制能够减小横向屈强比,而对纵向屈强比的影响不大。

表3 纵横向力学性能Tab.3 Longitudinal and transverse mechanical properties

表4 力学性能的方差Tab.4 Variance of mechanical properties

3 讨 论

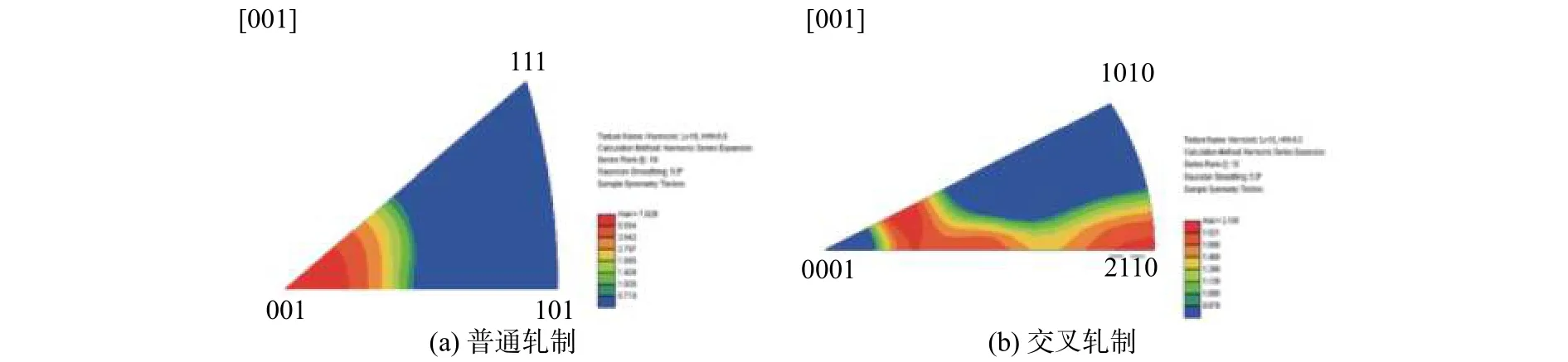

从本文的试验结果可知:交叉轧制后,显微组织的均匀性明显改善,箔材纵横向力学性能差异显著减小。采用普通带式生产的箔材,由于存在很强的织构,所以材料的力学性能各向异性比较显著。根据EBSD分析可知,普通轧制后,织构为典型的基面织构,交叉轧制后,基面织构弱化,并且出现了多种织构组分,结果如图3所示。

表5 纵横向力学性能绝对差以及屈强比Tab.5 Absolute differences of longitudinal and transverse mechanical properties and yield ratio

冲压是箔材的一种重要的成形方式。从冲压的角度考虑,交叉轧制后,材料的强度降低,冲压成形过程中的变形抗力减小,塑性升高,材料冲压过程中不容易开裂。屈强比反映了材料均匀塑性应变的大小,屈强比越小,材料的均匀塑性应变越大,越不容易产生应力集中现象,有利于冲压,同时屈强比越小意味着材料的屈服强度越低,冲压成形过程中的回弹越小。

图3 普通轧制和交叉轧制后的织构Fig.3 Texture after normal rolling and cross rolling

由表2可知,试样交叉轧制并退火后,晶粒长大速度慢;试样普通轧制退火后,晶粒长大速度快,尤其是720 ℃退火后,出现了晶粒异常长大现象。晶粒静态再结晶形核和长大与取向密切相关,分别称为定向形核理论和取向长大理论。这种理论认为,再结晶形核和长大过程中,只有取向有利的晶核才能形核和长大。交叉轧制后,由于织构显著弱化,后续退火过程中再结晶形核和长大是随机取向的,不同取向的晶粒在长大过程中存在竞争现象,所以晶粒长大速度慢;而普通轧制后,由于存在很强的织构,后续退火过程中再结晶形核和长大存在择优取向的现象,所以择优取向的晶粒优先长大,不利取向的晶粒逐渐被吞并,所以晶粒长大速度快。同时,普通轧制退火后,出现了晶粒异常长大的现象,这就是二次再结晶现象。产生这种现象的原因是,当晶粒正常长大受到杂质、第二相微粒和织构等阻碍时,少数晶粒就可依靠其取向的有利关系发生选择性长大[7]。

通常材料的组织决定性能,从图1和图2中可以看出,TA1钛合金箔材的显微组织全部由等轴的α相晶粒组成。所以,力学性能的变化主要与α相的晶粒尺寸和晶界形状密切相关。

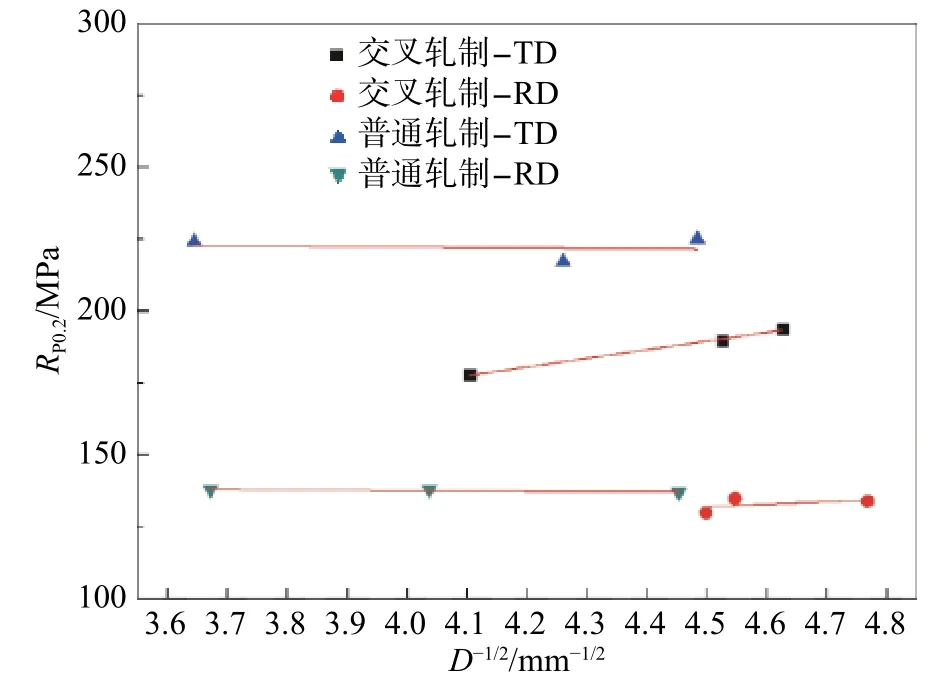

对于显微组织是单相的合金而言,晶粒尺寸与力学性能的关系通常用Hall-Petch关系来表征,具体表达式如下:

式中:σ为材料的屈服强度;σ0为移动单个位错时产生的晶格摩擦阻力;K为常数;D为晶粒平均尺寸。

图4为TA1钛合金箔材的屈服强度与D-1/2的关系曲线。由图4可知,屈服强度σ与D-1/2也呈线性关系。通过线性拟合得到不同条件下的Hall-Petch关系,σ0与D-1/2的值如表6所示。从表6中可以看出:交叉轧制后,σ0值显著降低,K值都为正直;不采用交叉轧制后,σ0值较高,K值都为负值。σ0值反映了晶格的摩擦力,表征在单个晶粒中位错运动的晶格阻力,位错源在滑移面上发射位错后会导致晶界附近产生位错塞积现象,位错塞积会导致应力集中出现,当应力集中达到某一临界值时,毗邻晶粒的其他滑移系启动,开始发生塑性变形。σ0值越大,原始晶界附近位错塞积长度越小,应力集中程度越低;σ0值越小,说明原始晶界位错塞积长度越长,应力集中程度越高[8]。一般,晶粒尺寸越小,前者出现的可能性越大,晶粒尺寸越大,后者出现的可能性越大。K值的大小与材料的塑性变形机制密切相关。Stanford等[9]通过研究发现,在纯钛中,K值分为正负两种情况,K值为正,说明变形过程中主要的变形机制是位错滑移;K值为负,在变形过程中正在经历由滑移向孪生的过渡。Bhattacharjee等[8]也认为,K值反映的是位错塞积时产生的应力的大小,这种应力会使毗邻晶粒发生屈服。K值为负,说明随着晶粒尺寸的增大,屈服强度增加。造成这种情况的原因如下:一方面,普通轧制退火后,显微组织内晶粒尺寸存在显著差别;另一方面,普通轧制后,组织中存在很强的织构,异常大晶粒的存在增强了织构强化作用。轧制方式 取样方向 Hall-Petch等式 σ0/MPa K/(MPa·mm1/2) R

图4 TA1钛合金箔材的屈服强度与D-1/2的关系曲线Fig.4 Relation between yield strength and D-1/2 of TA1 titanium alloy foil

表6 不同条件下的Hall-Petch公式中σ0与D-1/2的值Tab.6 Values of σ0 and D-1/2 in Hall-Petch relation under different conditions

4 结 论

(1)TAl钛合金试样采用交叉轧制和普通轧制并退火后,显微组织都由等轴状的α晶粒构成;对比两种轧制方式可以发现,采用交叉轧制后的晶粒尺寸小,组织更加均匀。

(2)随着退火温度的升高,材料的强度逐渐降低,塑性逐渐升高。

(3)采用交叉轧制后,试样的强度降低,塑性升高,且强度和塑性各向异性程度显著降低;同时,横向屈强比显著降低。

(4)晶粒尺寸与屈服强度遵循Hall-Petch关系。交叉轧制后,σ0值显著降低,K值都为正直;普通轧制后,σ0值较高,K值都为负值。