Ca和Sn对提升机控制手柄用Mg-Al-Zn-Si合金性能的影响

赵瑞峰, 安 琴, 张清正, 张 永, 石桂林, 李 峰

(山西新富升机器制造有限公司,山西 太原 030032)

镁及镁合金是迄今为止在工业中应用最轻的金属结构材料。和其他金属相比,镁及镁合金有很多优越的工艺特点及性能特点。例如,其密度小,是所有结构金属中密度最小的一种;熔点低,容易进行热成形,而且能耗较低;用作结构件时,具有质量轻、比强度高、减震和抗冲击性能好、易切削加工、不易老化等优点;有良好的导热性,无磁性,电磁屏蔽能力强,在受到冲击和摩擦时不会产生火花,阳极氧化着色能力强。鉴于这些特点,镁及镁合金广泛应用于冶金工业、交通运输领域、3C产品、电化学、医药等行业。镁及镁合金的特点可满足于许多高科技领域对轻质材料吸噪、减震、防辐射的要求,明显降低了产品的结构质量[1-3]。本文拟将镁合金用于代替不锈钢材料来制备提升机的电控手柄,以减轻零件的质量,提高手柄操作的灵活性。但用镁合金制备手柄的要求是,材料须具有足够的抗拉强度及良好的韧性,同时还要具有一定的耐环境腐蚀性能,即并不是所有镁合金均可用于制造这种零件。目前不少新近开发的镁合金,具有良好力学性能[4-6],本文拟在此基础上,研究合金元素Ca,Sn对提升机电控手柄用Mg-Al-Zn-Si合金(适用于电控手柄的新的合金体系)的抗拉强度、伸长率及腐蚀速率的影响。

1 试验方法

本试验选取Mg-Al-Zn-Si合金,其中Al的含量(质量分数,下同)为4%,Si的含量为0.5%,Zn的含量为1%,Ca的含量为0.5%~1.5%,Sn的含量为0.5 %~4.5%。此外还加入少量其他元素,如Pb。生产时将配好的纯Mg块、纯Pb块、纯Zn块、纯Al块及Al-Si中间合金块置于电阻坩埚炉中,升温至710~730 ℃熔化。在该温度范围保温10 min之后,再根据配方加入Al-Ca中间合金及纯Sn片。继续保温一段时间后,将熔融的合金液浇入金属模具中,待冷却后即得到合金样件。熔炼在SF6气体保护下进行。图1为用于测试拉伸强度后的合金试样。试验合金的组织观察采用光学显微镜及扫描电子显微镜(SEM)。盐雾腐蚀试验的盐溶液采用化学纯氯化钠和蒸馏水配制,氯化钠的体积分数为5%。盐雾试验温度为35 ℃时,溶液的pH=7。盐雾腐蚀试验的时间为48 h。

图1 拉伸试样Fig.1 Tensile sample

2 结果和讨论

图2为含Ca及Sn的Mg-Al-Zn-Si合金的显微组织。由图2可以看出,含4.5%Sn,1.0%Ca的合金的晶粒相比含2.5%Sn,0.5%Ca的合金晶粒要细小得多,组织致密。图3为镁合金的能谱分析。从图3中可以看出,在镁合金中,除含有基体金属Mg之外,元素组成还有 Sn,Zn,Ca,Al等。

图2 镁合金的显微组织Fig.2 Microstructures of magnesium alloys

图3 镁合金的能谱图Fig.3 EDS spectra of magnesium alloy

图4 为SEM下试验合金拉伸断口照片。从图4中可以看出,断口组织由大量的韧窝构成,呈现明显的韧窝特征,但是也有少量的解理平面。韧窝断裂属于一种高能吸收过程的延性断裂,表明镁合金在外力作用下变形时,位错滑移机制起主导作用。在拉伸时,由于外力增大,使材料基体与分布在基体中的细小化合物产生微小的分离,即形成微孔。微孔构成裂纹萌生的核,在外力继续作用下,多个空洞聚集,从而引发韧窝断裂。但是,在断口的部分区域,由于所受应力复杂,当位错在此区域难以继续滑移以适应整体材料的塑性变形时,便会在应力集中处形成裂纹,这种裂纹容易沿着一定的结晶面断裂,呈现出准解理断裂特征[4-5]。

图4 拉伸断口的SEM图Fig.4 SEM image of tensile fracture

图5 为试验合金的力学性能随合金成分的变化曲线。从图5中可以看出,镁合金中Sn含量的提高,有助于合金抗拉强度和伸长率的提高。但是,当Sn含量高于2.5%以后,含1.0%Ca的合金的伸长率出现缓慢增加的趋势。在Sn含量高于4.5%以后,合金的抗拉强度和伸长率,都呈现出降低的趋势。此外,由图5还可以看出,Ca的加入,对合金的力学性能有大的提升作用。但是,相比含1.0%Ca的合金,含1.5%Ca的合金的力学性能有所降低。在本试验合金体系的成分范围内,铸态合金的室温伸长率可以达到 12%,抗拉强度可以达到225 MPa。可以看出,由于 Al,Zn,Sn,Ca 元素的共同作用,使本试验中的镁合金的伸长率比AZ91镁合金(伸长率为6%~7%)增加了约1倍。

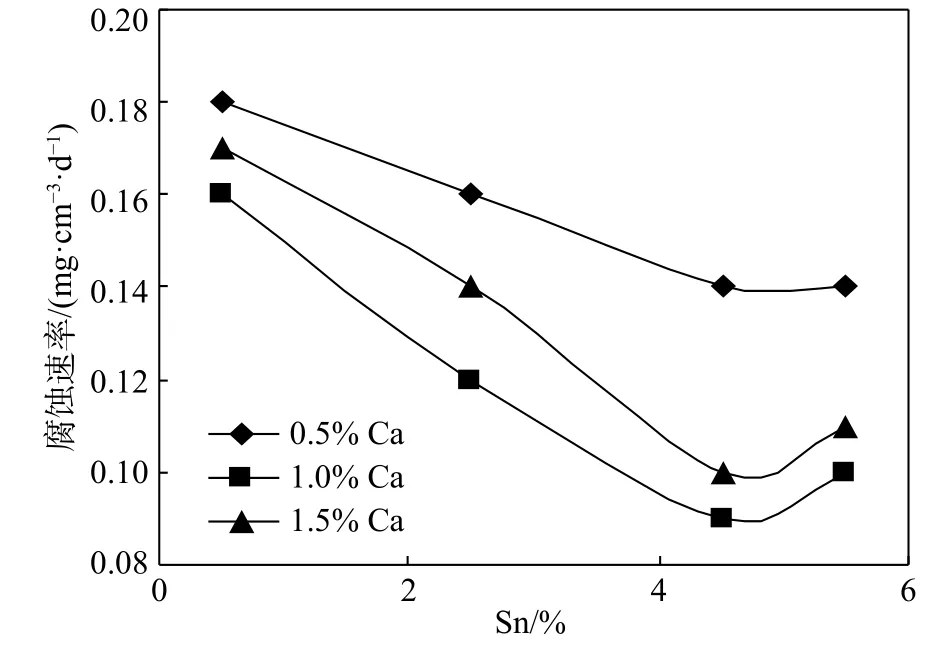

图6为试验用镁合金中合金元素与腐蚀率的关系。从图6中可以看出,Sn和Ca可以提高Mg-Al-Zn-Si合金的耐腐蚀能力。但是,当合金元素含量超过一定值,如Sn含量高于4.5%及Ca含量高于1.0%时,合金的耐腐蚀能力都会降低。由Mg-Ca及Mg-Sn二元合金相图看,镁合金中会出现Mg2Ca及Mg2Sn之类的化合物。再根据Mg-Zn-Ca,Mg-Si-Ca三元合金相图可知,合金中会出现CaMgSi,CaMgZn等三元化合物。此外,Sn和Ca还可以形成高熔点的Ca2Sn化合物。Ca,Sn与Mg等其他元素形成的化合物,弥散分布在合金基体中。如图2所示,并没有看到在合金基体中有明显的大块状化合物出现。但从图2中可以看出,在本合金体系条件下,提高Ca的含量,合金的组织更加致密,晶粒更加细小。说明Ca有明显的细化晶粒的作用,Ca的这种作用,与其生成的化合物在合金结晶时被排斥到液固界面前沿产生富集有关。这些化合物可以阻止合金中其他元素的扩散,使作为溶剂的Mg中的溶质元素Al,Zn的分配系数k减小,结果使二次枝晶间距变小,晶粒得到细化。Ca的这种细化作用,使合金组织更加致密、均匀,减少了由于组织不均匀造成的电极电位差而引起的电化学腐蚀倾向。

图5 镁合金的力学性能Fig.5 Mechanical properties of magnesium alloys

此外,由Ca及其他元素所形成的化合物可在 镁合金中起增强增韧作用。根据Mg-Ca二元合金相图可知,Ca几乎不溶于Mg,因此Ca没有固溶强化的作用。但是含Ca的化合物可以起到弥散强化合金的作用。在外力作用下试样被拉伸时,由于合金中的含Ca化合物不能随基体进行连续变形,引起位错塞积,因此强化了合金。但是当外力超过材料与化合物的结合强度时,这些化合物会与基体在结合界面处形成微孔。随着应力增加,微孔不断长大,相互吞并,使微孔形成的裂纹进一步扩展,导致材料缩颈和断裂[6]。这就是图4中合金拉伸断口呈现较多韧窝的原因。

图6 镁合金的腐蚀速率Fig.6 Corrosion rate of magnesium alloys

由图5还可以看出,在本试验合金体系中,提高Sn的含量,合金的力学性能有较大的提高。由Mg-Sn二元合金相图可知,Sn有固溶强化的作用。文献[7]研究了Sn在镁合金中的作用:Sn能改变镁合金的铸态组织形貌,使粗大的网状Mg17Al12相破碎为断网状,并且Sn在合金基体上均匀分布,有效地细化了晶粒。

由图5中的力学性能曲线可以看出,试验合金中加入4.5%Sn及1.0%Ca时,力学性能最优。继续增加Sn,Ca,合金的力学性能不再明显提高;当Sn,Ca含量达一定值后,试验合金的力学性能反而降低。其原因是,Sn,Ca过多,所形成的 Sn,Ca化合物也增多。这些化合物多为脆性化合物,因此会严重降低合金的的塑性和强度。此外,过多的化合物会发生聚集,因而会破坏合金组织的均匀性。因此,也会造成合金的耐腐蚀性能的下降。所以,无论从合金的力学性能角度,还是从合金的耐腐蚀能力方面,限制第二相化合物的数量都是非常必要的。

3 结 论

(1)在 Mg-Al-Zn-Si合金体系中,加入 4.5%Sn和1.0%Ca,可以得到最好的抗拉强度、伸长率及腐蚀速率的组合。在本试验成分范围内,合金的室温伸长率可达12%,抗拉强度可达225 MPa。完全满足提升机电控手柄的力学性能及耐腐蚀性能的要求。

(2)合金综合性能提高的主要原因来自Mg2Ca,Mg2Sn,Ca2Sn及一些多元化合物的弥散强化及晶粒细化作用。