带式输送机传动滚筒力学分析与有限元仿真

汪玉, 郑红满, 倪兴元, 郑旺来

(安徽盛运重工机械有限责任公司,安徽 桐城 231400)

带式输送机传动滚筒力学分析与有限元仿真

汪玉, 郑红满, 倪兴元, 郑旺来

(安徽盛运重工机械有限责任公司,安徽 桐城 231400)

传动滚筒是带式输送机传动机构中的关键机构,对其性能研究具有重要的工程应用价值。通过对滚筒在工作状态的力学模型分析,得出其表面受力规律与所需圆周驱动力数值。运用SolidWorks软件绘制出筒体的三维模型,再将其导入ANSYS Workbench分析软件中对其进行静力学仿真求解,获得传动滚筒在受力状态下其等效应力、应变云图分布的情况,为工程研发人员提供了传动滚筒机构科学的理论优化方法。

带式输送机;传动滚筒;有限元分析;应力应变

0 引 言

带式输运机具有运输距离长、载荷量大、运行平稳、易于控制等特点,被矿山、冶金、农业、物流等散料输送行业所采用[1]。同时,用户对其工作过程的安全性与机械系统的稳定性的需求越来越高。滚筒具有输送动力、承载物料并有改向的功能,是带式运输机传动系统中的核心机构和易坏件。如果因传动滚筒的结构强度不能满足正常工作要求而出现传动故障,则会对整个输送系统和人身安全带来隐患,因此,其使用寿命影响着整个传送系统的安全,如何优化机械结构,提高其使用寿命,一直是研发人员迫切需要解决的课题。

之前,技术人员主要采用经验公式法与许用应力法设计滚筒结构尺寸,用传统设计方法设计的滚筒与工程实际应用有一定的差距,不能保证滚筒的经济性和可靠性[2-5]。与此同时,为保证传动滚筒的可靠性,而盲目地设定较高的安全系数,使得滚筒结构增大,质量随之加重,不能从根本上提高其强度,同时,又与绿色设计理念相悖。针对传统设计方法的不足之处,笔者在设计滚筒时利用了有限元分析软件,通过对滚筒体的建模导入有限元分析软件中进行静力学仿真,分析应力、应变结果,指导结构创新设计,提高滚筒的产品质量。

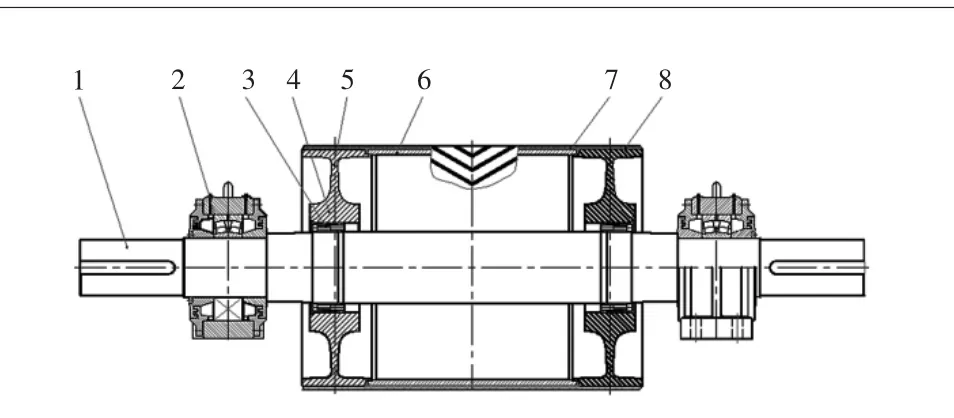

1 传动滚筒结构组成

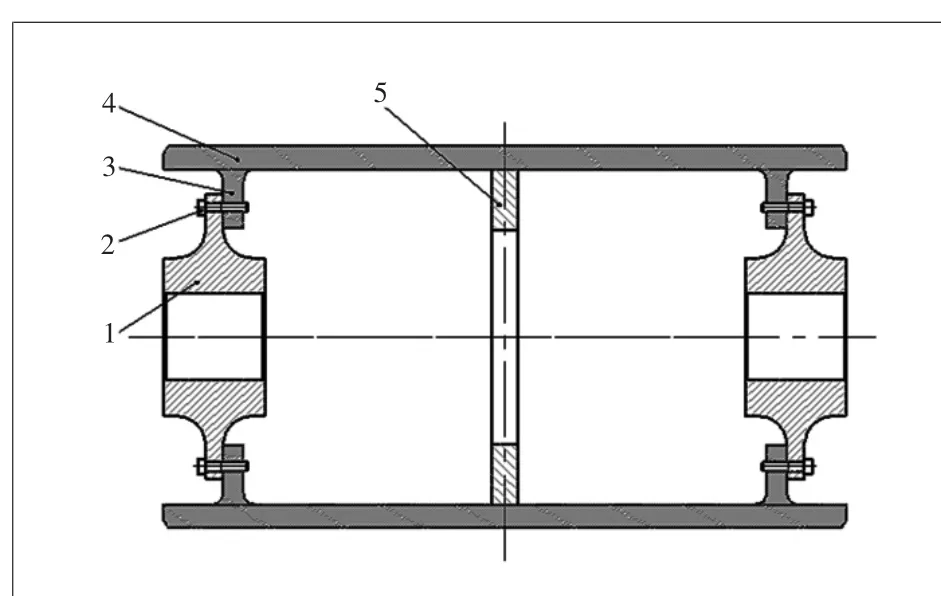

图1 传动滚筒的结构

以DTⅡ型带式重型传动滚筒为例,传动滚筒组件由传动轴、轴承座、胀套、轮毂、辐板、筒壳体等构成。在输送物料过程中,驱动装置提供的转矩是通过传动滚筒传递到输送带的,滚筒壳体表面上覆有橡胶材料的底胶、面胶,有利于增大筒体表面和运输带之间的摩擦因数,同时对筒体起到保护作用。此外,辐板、轮毂与筒体焊接成一体,传动轴与轮毂采用胀套联接[6]。

2 传动滚筒受力分析

2.1 滚筒的摩擦传动原理

带式输送机运输物料时所需的动力是由滚筒与带相对运动产生的摩擦力,可将其工作原理简化为如图2所示的普通带传动,传动滚筒简化为轮1,改向滚筒化简为轮2。图2(a)所示为在工作前,传输带中各处均受作用力F0。工作工程中,轮1与运输带间的摩擦力记为Ff1,轮2对带的摩擦力记为Ff2,两者方向相反。所以与主动轮相包的带处于拉紧状态,其中,F1称为紧边,另一边受拉力F2称为松边。在输送过程中可近似认为传送带的总长度是保持不变的,两力数值差称为有效拉力Fe。

图2 带传动的工作原理图

2.2 传动滚筒的受力分析

2.2.1 传动滚筒的摩擦力矩

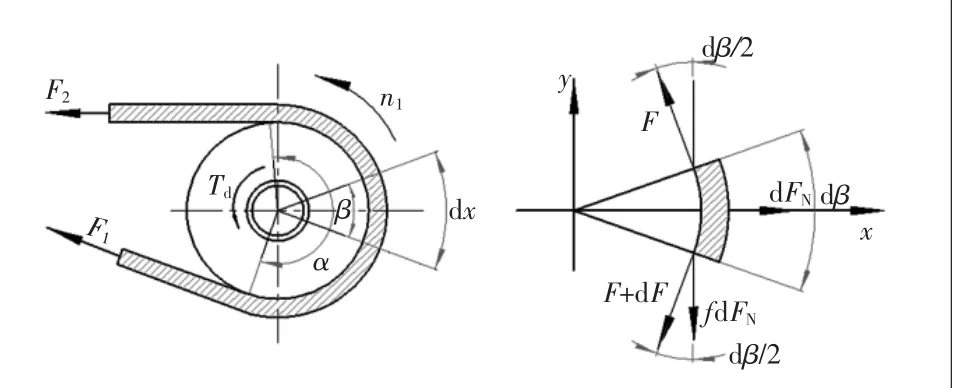

传动滚筒所受力主要是传动轴传递的驱动力、筒体与传输带间的摩擦力和组件重力等,由前述可知,驱动物料传输的动力是传输带与筒体间的摩擦力,物料增加时,为保持正常工作所需驱动力值随之增大,则滚筒受到输送带的压力越大。因此,对传动滚筒而言,筒体受到的主要载荷为输送带产生的压力,其力学模型如图3所示。图中所示为传动滚筒在驱动力矩Td的作用下受力状态示意图,假设输送带与传动滚筒上绕过时作匀速圆周运动,设定带体表面与筒体间的摩擦因数f为常量,忽略皮带绕在轮上时的弯曲阻力和离心力。在图3中取一微小段带dx,其受力情况为上、下端分别受到拉力F和F+dF,输送带对传动滚筒的正压力为dFN、摩擦力为fdFN。

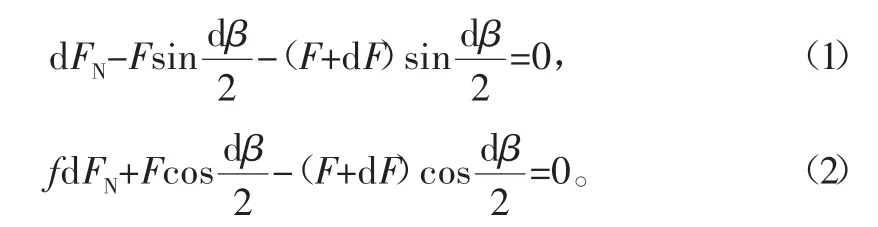

对微段带力学模型受力分析可得:

式中:e为自然对数的底;f为筒体与传输带的摩擦因数;β为输送带在滚筒上的包角。

同理,在输送机正常工作情况下,传输带与筒体接触任一点的张力可以表示为:

选取微小段与滚筒接触面上的输送带dβ宽度为B、有效直径为D,带对滚筒的压力为:

输送带滚筒滑动弧任意处压强为:

图3 传动滚筒的受力示意图

2.2.2 传动滚筒的驱动力分析

输送带属于弹性体,在受力的状态下将会出现弹性变形现象,在工作过程中,与筒体接触输送带所受的力呈指数分布,导致其形变量不同,使得带与筒之间出现微量的相对滑动现象,从而加剧了带表面的磨损与温度升高[7-9]。当所输送物料载荷增加、托辊阻力过大或卸载受阻时,使得摩擦驱动力小于载荷,传送带将出现打滑现象,传送带被严重磨损和发热,改向滚筒转速急剧下降,传动失效,若时间稍长,就会摩擦生热而使输送带着火。因此,设置合适的滚筒驱动力十分重要。只有当滚筒的驱动力大于各阻力时,方能保证传输安全运行[10]。

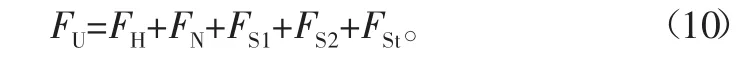

带式运输机输送物料线路存在复杂的变坡、变载荷情况,其圆周驱动FU需满足:

式中:FH为主要阻力;FN为附加主要阻力;FS1为特种主要阻力;FS2为特种附加阻力;FSt为倾斜阻力。

3 有限元仿真与结构优化

3.1 有限元仿真

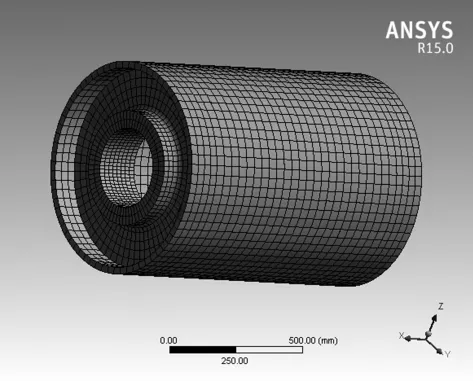

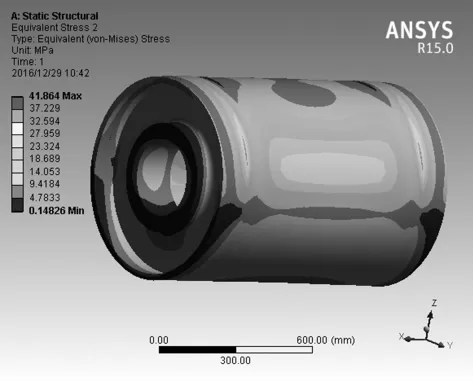

传动滚筒受力复杂,驱动过程中主要承受驱动力[11-15]、输送带对其压力及筒体与带表面的摩擦力矩,通过对其力学模型分析,推导其在工作角内筒所受的压力、摩擦力矩规律以及所需工作的圆周驱动力,为有限元仿真载荷的加载提供了科学的理论基础。为便于仿真计算对模型进行简化,选取筒体作为力学模型分析对象,其材质为Q235A,泊松比为0.30,弹性模量为2.06×105MPa,许用应力为65 MPa。网格划分为有限元仿真的关键一步,其网格质量将影响到仿真的准确度,选择单元类型为Solid185,节点总数为26 167个,单元总数为16 171个,网格划分结果如图4所示。添加约束,并在轮毂处施加驱动力矩、筒体面上施加压力载荷和摩擦力矩,有限元仿真结果如图5、图6所示。图5、图6分别是传动滚筒筒体等效总变形云图和等效应力云图,从图5和图6中可清晰看出红色区域和黄色区域均出现在筒体中间部位和轮毂联结部位,表明筒体最大应力和应变集中在筒体中间部位,并沿径向侧壁逐渐减小,同时轮毂也出现应力应变集中现象。

3.2 传动滚筒的结构优化

分析有限元仿真后的等效总变形和应力云图,指导

图4 筒体网格划分

图5 筒体等效总变形云图

图6 筒体等效应力云图

工作角β范围内单位面积上的摩擦力Ff与摩擦力矩为:传统结构优化,提高其结构强度与使用寿命。筒体中间部位是应力集中和形变量大的部位,可以采用中间部位添加加强环,分散应力,提高其结构强度。对于传动滚筒筒体,传统结构是轮毂辐板与筒体间焊接成一体组成传动滚筒筒体铸焊结构,通过有限元分析筒体和轮毂、筒体间容易出现变形,传动滚筒是输送机的关键部位,价格昂贵,一旦其中一处出现故障则需整体更换,增加了维护成本,造成资源浪费,同时严重影响正常运行,对企业造成损失。基于绿色设计准则,把轮毂与辐板、筒体焊接体用螺钉连接组成可拆卸体,有利于节约资源、降低生产运行成本。图7为优化后的传动滚筒结构简图。

4 结语

图7 滚筒机构优化简图

本文通过对传动滚筒运行状态力学模型分析,了解其实际工作中压力和摩擦力矩的变化规律,为优化滚筒结构提供了理论指导。同时,采用ANSYS Workbench静力学仿真模块,模拟仿真受力状态,查看应力、应变云图分布位置,结果显示筒体中间位置和轮毂、辐板连接间应力集中变形大,对指导传统结构优化创新,提高其滚筒强度与运输安全性,具有重要的工程应用意义。

[1] 宋伟刚.通用带式输送机设计[M].北京:机械工业出版社,2006.

[2] GABRIEL L.Two decades dynamics of belt conveyor system[J].Bulk Solids Handling,2002(2):124-132.

[3] 肖林京,隋秀华,苗德俊.基于ANSYS的带式输送机传动滚筒疲劳寿命分析研究[J].煤矿机械,2008,29(11):28-30.

[4] 高耀东,刘学杰,周可璋.ANSYS机械工程应用精华30例[M].北京:电子工业出版社,2010.

[5] ARAUJO L S,ALMEIDA L H,BATISTA E M,et al.Failure of a bucket-wheel stacker reclaimer:metallo graphic and structural analyses[J].Journal of Failure Analysis and Prevention,2012,12(4):402-407.

[6] 王为,汪建晓.机械设计[M].武汉:华中科技大学出版社,2013.

[7] 唐彦昆.当前带式输送机的应用现状及未来发展趋势[J].科技致富向导,2013(9):30-32.

[8] 金丰民.滚筒组的选型与计算[J].物料搬运与分离技术,1998(3):19-20.

[9] 杨复兴.胶带输送机结构与原理计算:上册[M].北京:煤炭工业出版社,1983.

[10]李军霞,寇子明,俞晶.下运带式输送机液压调速软制动器特性分析及试验研究[J].煤炭学报,2013(9):1697-1702.

[11]庞晓旭.带式输送机纵向振动特性研究[D].太原:太原理工大学,2015.

[12]李婷,杜春玲.带式输送机驱动系统的发展现状[J].科技信息,2007(3):57-59.

[13]王光炳.带式输送机可控软起动装置的研究 [J].煤炭学报,2003,28(3):51-56.

[14]汪祝芬.带式输送机传动滚筒参数化设计分析研究[D].淮南:安徽理工大学,2012.

[15]机械工业部北京起重运输机械研究所.DTII型固定式带式输送机设计选用手册[M].北京:冶金工业出版社,1994.

Finite Element Simulation and Mechanical Analysis of Driving Drum in Belt Conveyor

WANG Yu,ZHENG Hongman,NI Xingyuan,ZHENG Wanglai

(Anhui Shengyun HeavyindustryMachineryCo.,Ltd.,Tongcheng231400,China)

The drive roller is the key mechanism in the transmission mechanism of belt conveyor,and it has important engineering application value for its performance research.Through the analysis of the mechanical model of the working state of the drum,the surface stress law and the required circumferential driving force are obtained.The threedimensional model of the cylinder is built using SolidWorks software,and then it is simulated using ANSYS Workbench software.The equivalent stress and strain cloud distribution of the drive drum are obtained to provide optimization method of the drive drum mechanism.

belt conveyor;driving drum;finite element analysis;stress and strain

TD 528

A

1002-2333(2018)01-0155-03

(编辑昊 天)

汪玉(1963—),男,高级工程师,主要从事输送设备及相关技术的研究。

2017-04-13