煤与瓦斯共采三维大尺度物理模拟实验系统的研制与应用

李树刚,魏宗勇,林海飞,赵鹏翔,肖 鹏,郝昱宇

(1.西安科技大学 安全科学与工程学院,陕西 西安 710054; 2.西安科技大学 工程训练中心,陕西 西安 710054)

煤炭是我国的主体能源,根据国家数据统计在一次能源生产和消费中比重分别占69.6%和62%[1-2]。随着煤层开采强度的增大、开采深度的增加,瓦斯含量及瓦斯涌出量逐渐增大,瓦斯灾害也日趋严重[3-4]。由于我国大部分矿区煤层透气性较差,预抽效果不甚理想,采后卸压抽采为实现煤与瓦斯共采的一种有效手段,其关键科学问题是采动覆岩裂隙动态演化规律及卸压瓦斯运移规律。为研究该问题,物理模拟实验、数值模拟以及现场工业性实验等手段得以应用,相较于后两者,物理模拟实验具有可靠性高、直观性强与重复性好等特点,已成为研究煤与瓦斯共采科学问题的主要方法[5]。

早期,物理模拟实验主要以平面应力模型或平面应变模型为主,无法真正体现三维空间状态下的规律[6-7]。近年来,为了解决二维模型存在的问题,研制了一批仿真程度更高的三维物理模拟实验平台。李仲奎等[8-9]发明了三维多主应力面加载实验系统,成功完成了复杂洞室群模型实验。胡耀青等[10-11]建立的大型三维固流耦合模拟实验系统,研究了覆岩位移和应力变化规律,为矿井煤层开采覆岩活动及地表沉降的研宄提供了基础指导。伍永平等[12-14]依托自主研发的多功能立体支架实验装置,探究了急斜煤层开釆煤岩多场耦合失稳机理、围岩变形破坏及应力分布特征。李树刚等[15-17]主持研制了煤与瓦斯共采小型三维物理模拟实验台,探究了煤层开采过程中采动应力分布和覆岩破坏规律。尹光志等[18-20]应用三维物理模拟的方法对煤与瓦斯突出进行了深入的研究。已有研究取得了丰富成果,初步实现了实际工程原型的模型试验,但以往研究主要集中于地应力对围岩巷道影响,或侧重于高应力、高瓦斯压力下煤与瓦斯突出规律,对于煤与瓦斯共采物理模拟涉及较少;另外,覆岩裂隙演化、矿山压力以及卸压瓦斯储运与抽采一体同步研究的大型三维物理模拟实验平台功能实现仍需完善。

为进一步解决煤与瓦斯共采模型实验研究的不足,笔者在充分借鉴前人经验的基础上,自主研制了一套煤与瓦斯共采三维大尺度物理模拟实验系统。该系统可相对真实的再现工作面煤层开采、通风、瓦斯涌出及抽采环境,将覆岩裂隙演化、矿山压力分布以及卸压瓦斯储运与抽采等进行同时同步研究,从而为实现煤与瓦斯共采提供一定的理论依据。

1 实验系统研制

1.1 实验系统技术方案

煤与瓦斯共采三维大尺度物理模拟实验系统能够进行煤层开采条件下覆岩裂隙演化、矿山压力分布、卸压瓦斯储运及抽采的同步化物理模拟实验研究。实验平台采用模块化设计方法,主要由7个单元构成,分别是大尺度箱体与基座、自动液压开采单元、柔性加载单元、自动通风单元、瓦斯注入单元、瓦斯抽采单元、综合数据采集与控制单元,可实现应力场、瓦斯场、裂隙场等多场表征参数的动态采集及控制(图1)。

图1 实验系统总设计构架Fig.1 General design framework of experimental system

1.2 实验平台主要构成

1.2.1 大尺度实验箱体与基座

根据目前煤矿综合机械化采煤工作面的面长与推进距离,以及模拟实验的要求,确定实验模型尺寸为3.0 m×2.5 m×1.8 m,如图2所示。箱体采用高强度加强筋焊接钢板拼接而成,模型正面与背面分别设计螺纹孔,用于测试覆岩裂隙中瓦斯压力以及瓦斯浓度;模型采空区侧可接入多路传感器线,用于测试煤层顶底板应力、瓦斯浓度;大巷侧设计有通风孔、瓦斯抽采孔,可模拟多种通风方式以及模拟高位巷、高位钻孔抽采。大尺度实验箱体的基座采用钢筋混凝土结构,承载整个实验系统。

图2 大尺度实验箱体Fig.2 Large-scale experimental box

1.2.2 自动液压开采单元

自动液压开采单元用于模拟封闭状态下煤层开采全过程。该单元主要由特制条钢、高承载液压缸、电磁换向阀、位移传感器、PLC电气控制组成闭环控制系统,实现封闭空间中煤层开采及煤层开采速度控制的难题,也可模拟不同煤层厚度。实现原理是每2个液压缸支撑1个特制条钢,构成刚性联结,液压缸缸体以法兰方式联结于箱体底部;实验开始前将所有液压缸升至预定高度形成未开采煤层,然后铺设模型,煤层的开采过程就是逐个降下特制条钢。以1∶100几何相似比,可实现工作面长200 m、采高0~12 m、推进距离200 m的煤层开采过程真实模拟(图3)。

图3 自动液压开采单元Fig.3 Automatic hydraulic mining unit

1.2.3 柔性加载单元

随模型实验煤层开采的不断推进,物理模型顶面会产生不均匀的弯曲下沉,为实现煤层开采后模型顶部的均布加载,研制了液压柔性加载单元。柔性加载单元由大型液压站、高强度刚性龙门、特制压头、弹簧组以及特制橡胶构成,采用伺服液压控制模式精确控制加载力(图4)。加载单元整体安装在直线导轨上,并由减速机-齿轮-链条拖动。当铺设模型时将加载单元移动到箱体外侧,利于模型装填;加载时,将加载单元移动到模型上方,采用96组高强螺栓与基座固定。柔性加载单元最大加载力为3×106N,按几何相似比1∶100以及新型相似材料容重[16]计,最大模拟采深2 105 m。

图4 柔性加载单元Fig.4 Flexible loading unit

1.2.4 自动通风单元

自动通风单元主要模拟矿井通风,实现对采煤工作面的精准配风,可模拟U型、U+L型、Y型等多种通风方式。该单元主要由通风巷道、常闭电磁阀、HG-370型风机、各种传感器(流量、浓度、负压传感器)、通风管路以及控制系统等组成,风量采用调节器控制为比例、积分、微分的PID控制方式,实现通风量的精确控制。

U型通风设计采用自成巷道原理,实验模型装填前,将通风特制条钢液压缸升至进风、回风巷道的比例高度;模型装填完成、晾干以后,降下进风巷道、回风巷道条钢,形成U型通风系统,原理如图5所示。

图5 U型通风设计原理Fig.5 Design principle of U-type ventilation

U+L型通风设计原理:以U型通风巷道为基础,采用有机玻璃制成L型巷道模型,巷道断面尺寸为50 mm×40 mm(宽×高)。U型与L型之间联络巷用电磁阀控制开启、封闭,联络巷之间距离设计为35 cm,共设计6条联络巷(图6)。Y型通风主要采用两进一回通风方式,沿空埋设管路。

图6 U+L型通风设计原理Fig.6 Design principle of U+L-type ventilation

1.2.5 瓦斯注入单元

瓦斯注入单元用于模拟采区瓦斯涌出规律,可实现采空区、工作面等不同位置的瓦斯涌出,也可实现不同瓦斯涌出量的模拟。该单元为实验模型提供瓦斯分源涌出,主要由瓦斯钢瓶、瓦斯注入控制柜、管路等组成,其中瓦斯注入控制柜内含减压阀、储气罐、气体压力表与出口压力控制阀、40路气体质量流量控制器、控制板卡、显示器等,高度集成。瓦斯气体经质量流量控制器控制流量,由实验箱体底部注入特制开采条钢,开采条钢上密集布置筛孔,以利于均匀散溢瓦斯(图7)。

图7 瓦斯注入单元Fig.7 Gas injection unit

1.2.6 瓦斯抽采单元

瓦斯抽采单元主要模拟高位巷、高位钻孔、地面钻孔以及上隅角瓦斯插管或埋管抽采,研究最佳抽采位置及不同抽采方式的瓦斯抽采效率。该系统主要由抽采管路、调节阀、调速抽采泵以及瓦斯浓度传感器、流量传感器、负压传感器以及采集与控制部分构成。瓦斯抽采流量、负压、浓度数据可实时采集及控制(图8)。

图8 瓦斯抽采单元Fig.8 Gas extraction unit

1.2.7 综合数据采集与控制单元

采动覆岩破断及裂隙演化的表征参数采集主要采用高频微震监测系统采集震动信号与高清窥视系统观测裂隙发育。

高频微震监测系统主要由高频微震传感器、前置放大器、信号采集系统和主机分析系统组成(图9)。系统能够实现信号特征参数和波形的实时同步采集和分析,并可对信号进行三维空间定位。

高清窥视系统主要由钻孔装置、清孔装置和高清工业内窥镜组成。高清窥视系统可对相似材料模型进行任意高度、角度和方位的钻孔,并可对模型内部裂隙的发育情况进行清晰成像和记录,得到可靠的裂隙参数数据。

图9 高频微震监测系统构成Fig.9 Composition of high frequency microseismic monitoring system

矿山压力分布、卸压瓦斯运移、瓦斯抽采以及通风表征数据采集,主要使用压力传感器、瓦斯浓度传感器、瓦斯压力传感器、流量传感器等多种传感器;采用以SQL数据库为基础,TCP/IP网络通讯为桥梁,C++build为方法的设计模式(图10),编制了综合实验数据采集软件。其中SQL数据库作为系统的数据存储单元,具有专业的数据操作命令集,是一种功能齐全的数据库语言。通过该数据库可快速实现数据查询、存储、显示功能。TCP/IP网络通讯构架可以实现大型数据的快速传输,并为系统上网提供了渠道。通过该设计模式完成了煤与瓦斯共采三维实验监测软件的实时显示、数据处理、在线存储、网络互联的实验需求。

图10 煤与瓦斯共采数据采集构架Fig.10 Data acquisition framework for coal and gas co-extraction

1.3 实验平台的主要功能

煤与瓦斯共采三维大尺度物理模拟实验系统由各功能单元有机结合(图11),高度集成、协调运行,能够达到工作面的煤层开采、通风、瓦斯涌出及瓦斯抽采功能,依托该实验系统根据工作面实际条件设计实验,实现将覆岩移动破断、上覆岩层裂隙演化、矿山压力分布、卸压瓦斯运移、瓦斯抽采等规律一体化同步研究。

在模拟实验过程中,利用高频微震监测系统采集震动信号、高清窥视系统探测裂隙发育相结合,得到煤层开采覆岩裂隙演化特征、空隙率分布特征,分析瓦斯最优运移通道。利用在模型关键位置立体化埋深的压力传感器,研究煤层开采过程中矿山压力分布规律及动态变化特征。对模型注入瓦斯并分别进行U,U+L,Y型等方式通风,结合煤层开采时空效应研究覆岩裂隙中瓦斯的浓度、压力、流量分布,揭示卸压瓦斯运移机理;并对模型进行多种方式瓦斯抽采,确定最佳的抽采位置以及不同瓦斯抽采方式的瓦斯抽采效率,为煤与瓦斯安全共采提借鉴。

图11 煤与瓦斯共采三维大尺度物理模拟实验系统Fig.11 3D large-scale physical simulation experimental system for coal and gas co-extraction

2 模拟实验系统的应用

2.1 模型的设计

实验选取山西某矿302工作面为原型,工作面走向布置,面长198 m,走向长度2 025 m,地表为丘陵山地。地面标高+1 483~+1 663 m,井下标高+1 152~+1 224 m。302工作面开采煤层为太原组15号,煤厚4.35~5.24 m,煤层倾角3°~14°,平均8.5°。采用综合机械化一次采全高采煤法,全部垮落法管理顶板。

根据几何相似、运动相似、时间相似,结合现场实际情况及实验条件,确定几何相似比1∶100,风速相似比1∶1,其他相似比见表1。

表1相似比例

Table1Similarityratio

模拟参量原型模型相似比进风巷道断面/m4.5×3.50.045×0.035100回风巷道断面/m4.0×3.20.04×0.032100风速/(m·s-1)3.173.171时间/s242.410风量/(m3·min-1)3 0000.310 000瓦斯注入量/(m3·min-1)180.001 810 000

2.2 模型铺设

相似材料模型的制作过程为:将沙子筛分成满足实验要求的粒径,其次秤取预定量的沙子、水泥、石膏和淀粉,按照配比加入适量的水进行充分混合。然后通过相似材料输送装置将材料送入实验箱体中,将材料铺平后,采用自动夯实电锤将材料夯实至预定容重和厚度即可完成一层的铺装。岩层之间均匀铺撒云母片作为分层,如此循环往复可完成模型的制作。在制作模型的过程中,将高频微震传感器、应力传感器、瓦斯浓度传感器、瓦斯压力测试管路、瓦斯抽采管路等按预设位置布置在模型中。

3 实验结果及分析

3.1 采动覆岩破断及裂隙演化规律

在工作面推进过程中,高频微震监测系统对模型破裂产生的微震信号进行实时采集分析,并对较大的微震信号进行时空定位。

工作面推进至45 m时,采空区覆岩裂隙大量增多,破坏分布范围进一步增大,在覆岩13 m处产生较大破坏,覆岩发生大面积破断现象,形成较多纵向穿层裂隙,破坏一直延伸至28 m高度处,产生若干离层裂隙,覆岩空间破坏分布形态呈现出近似椭圆抛物状。由此时采空区覆岩活动现象可判定为工作面初次来压。

如图12所示工作面推进至64 m时,采空区覆岩在23 m高度处增加较多破坏,覆岩发生较大破断现象,纵向裂隙发育,最大破坏高度增加至33 m,覆岩离层裂隙向上延伸。此阶段破坏范围及强度较大,裂隙在空间上呈椭圆抛物的分布更加明显。此时采空区覆岩活动范围较大,且活动较强烈,为工作面第1次周期来压。

图12 工作面推进64 m微震事件分布Fig.12 Distribution of microseismic events of working face advancing 64 m

之后工作面每开采20 m左右,采空区覆岩发生周期性破断现象,沿走向破坏范围不断增大,最后垮落高度稳定在60 m,在空间上集中破坏分布基本呈椭球体形态。

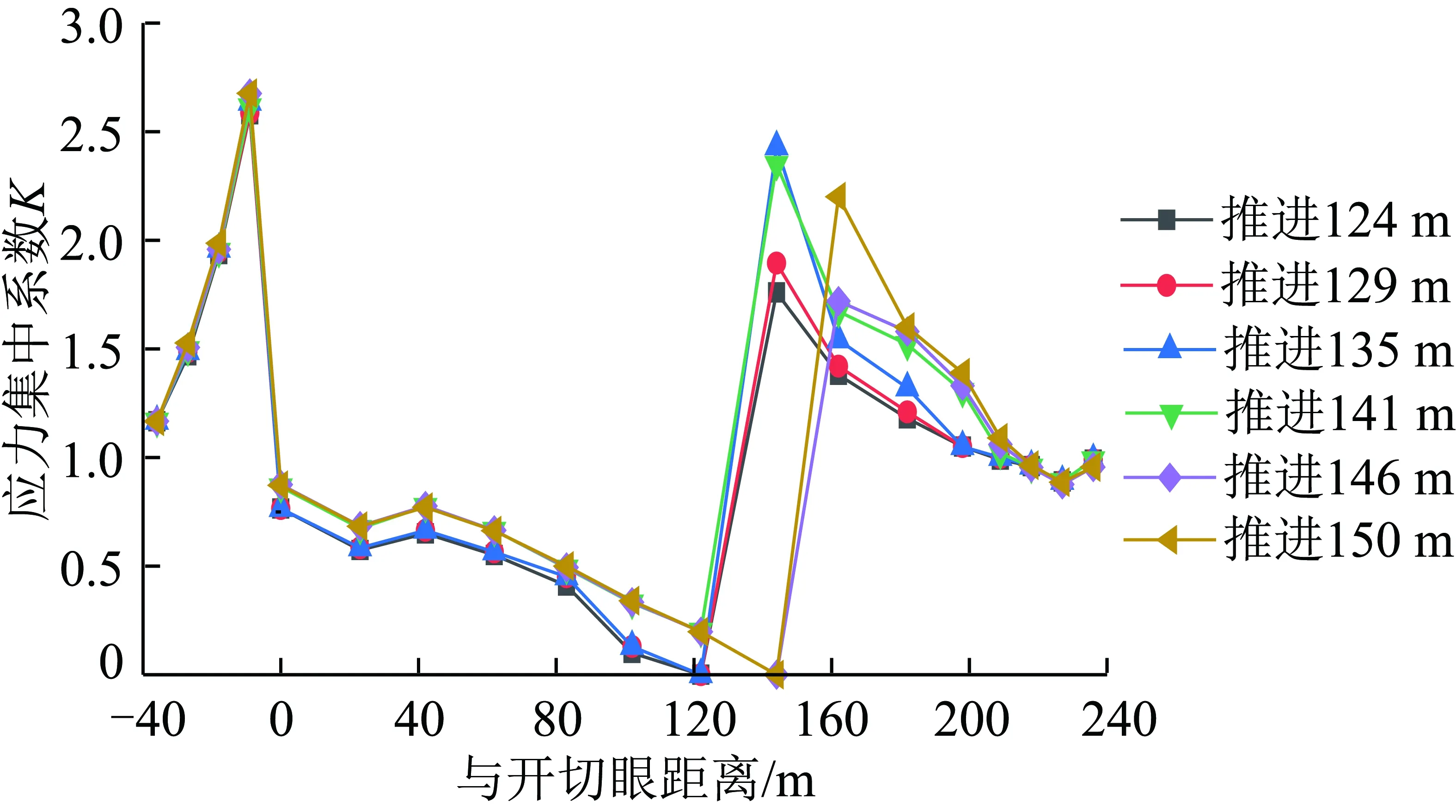

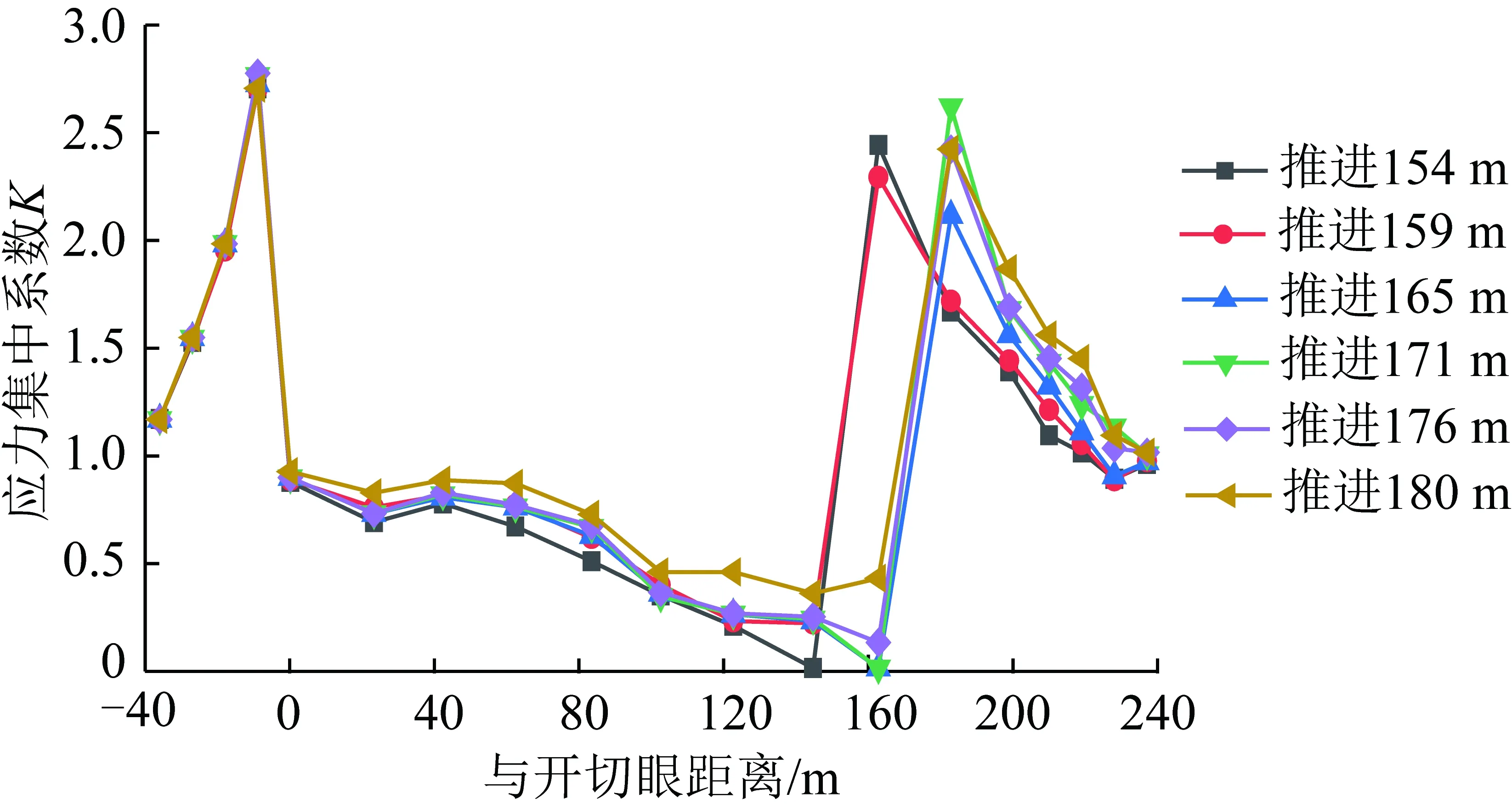

3.2 采动覆岩垂直应力分布

采煤工作面在推进过程中,采空区覆岩自下而上依次发生垮落、离层、弯曲下沉等过程,使采场一定范围内应力发生变化,破坏了原有的应力平衡状态,相应的在煤壁前方一定范围内的顶板出现垂直应力集中区和卸压区,在卸压区内的顶板岩层之间及层内产生具有一定规律的裂隙。以应力集中系数(K,煤层现在应力与原始应力之间的比值)来定量描述采动过程中覆岩应力的动态变化。根据应力传感器采集数据,绘制了工作面推进124~200 m范围煤层底板沿走向应力分布规律,如图13~16所示。

图13 工作面推进124~150 m时垂直应力Fig.13 Vertical stress of working face advancing 124-150 m

图14 推进154~180 m时垂直应力Fig.14 Vertical stress of working face advancing 154-180 m

图15 推进184~200 m时垂直应力Fig.15 Vertical stress of working face advancing 180-200 m

图16 工作面推进至200 m应力分布Fig.16 Vertical stress of working face advancing to 200 m

由图13~16可知,随着工作面推进,垂直应力是动态变化的,受采动影响煤壁前方形成了随工作面推进而不断前移的应力集中现象。在工作面推进过程中应力峰值超前工作面距离6~11 m,应力峰值集中系数为2.11~2.63;超前支撑压力影响范围为47~68 m;未受采动影响区位于工作面前70 m以远,此区受采动影响较小。

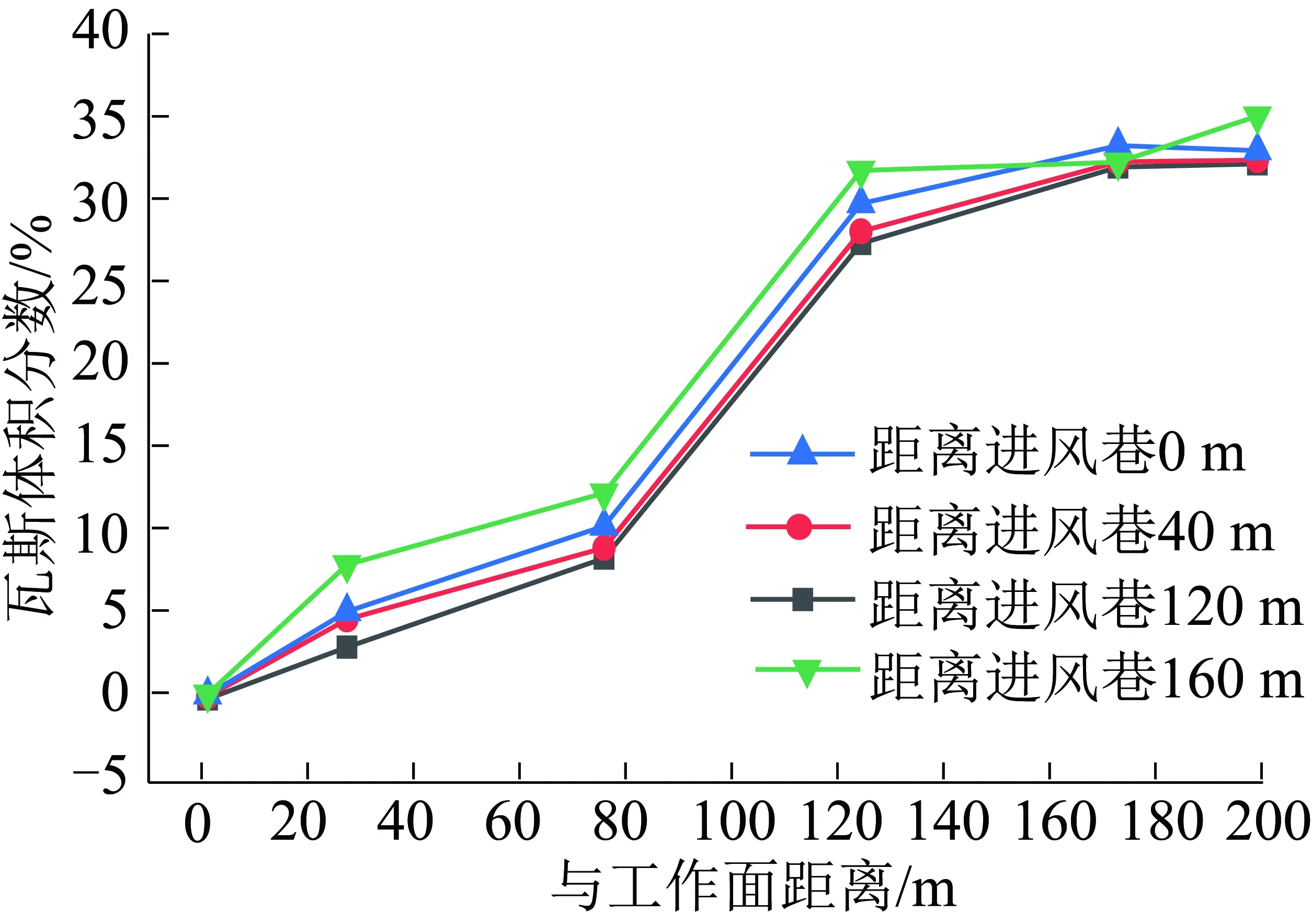

3.3 覆岩裂隙中卸压瓦斯运移规律

当工作面推进至200 m,按照相似比例,对模型进行通风、瓦斯注入,通风方式为U型、风量为0.3 m3/min、瓦斯涌出量0.001 8 m3/min。图17是距离煤层底板5 m处,沿工作面方向距离进风巷道0,40,120,160 m处,沿采空区深部方向2,28,76,124,172,198 m瓦斯体积分数分布情况。

图17 采空区深度方向瓦斯体积分数分布Fig.17 Gas concentration distribution in depth direction of goaf

由图17可知,距工作面2,28,76 m处瓦斯体积分数依次递增,且受到风流影响增加趋势较为平缓;从76~120 m瓦斯体积分数急剧增加,曲线斜率明显高于前部;在深部采空区,体积分数在32%~35%,瓦斯体积分数较为稳定,这是因为在深部采空区裂隙密度较浅部最大,不会受到风流的影响,且瓦斯解吸速率达到平衡。

图18是U型通风方式下,通风量0.3 m3/min、瓦斯涌出量0.001 8 m3/min时,覆岩裂隙高度方向上瓦斯体积分数的分布情况。瓦斯体积分数传感器按层位布置,分别距离煤层底板5,24,60 m。

图18 覆岩裂隙不同高度瓦斯体积分数分布Fig.18 Distribution of gas concentration at different heights in overburden cracks

由图18可知,覆岩裂隙中距煤层底板5,24,60 m瓦斯体积分数依次增高,在裂隙带顶端的瓦斯体积分数达到最大值。在60 m高度上进风侧与回风侧、沿着采空区深度方向瓦斯体积分数基本一致,瓦斯体积分数达到65%~68%。这是由于瓦斯在采动裂隙中升浮-扩散、渗流,最终富集在裂隙带顶端。为验证物理模拟的准确性,采用FLUENT数值模拟软件建立模型,得到采空区瓦斯分布规律,模结果如图19所示。从结果来看,物理模拟与数值模拟的采空区中瓦斯体积分数分布基本一致。

图19 U型通风采空区瓦斯分布Fig.19 Gas distribution in U-type ventilated goaf

4 结 论

(1)煤与瓦斯共采三维物理模拟实验系统采用模块化设计,主要由大尺度箱体与基座、自动液压开采单元、柔性加载单元、自动通风单元、瓦斯注入单元、瓦斯抽采单元以及综合数据采集与控制单元等7部分组成。

(2)实验系统可实现覆岩裂隙演化规律、矿山压力分布规律、卸压瓦斯储运规律、瓦斯抽采规律等一体同步模拟研究。

(3)运用该系统进行验证性实验,得到山西某矿302工作面基本顶初次来压步距45 m,周期来压步距20 m,覆岩破坏在空间上呈椭圆抛物形态;工作面推进过程中应力峰值超前工作面距离6~11 m,集中应力系数2.11~2.63;采空区后部76~120 m瓦斯体积分数增加较快,120 m之后趋于稳定,采空区上部5~60 m裂隙带中瓦斯体积分数逐渐增加,裂隙带最上层瓦斯体积分数达到65%~68%,所得结果采用数值模拟软件进行验证,其结果基本一致。