高炉瓦斯灰火法富集回收锌处理工艺

徐华军

(中国恩菲工程技术有限公司,北京 100038)

0 前言

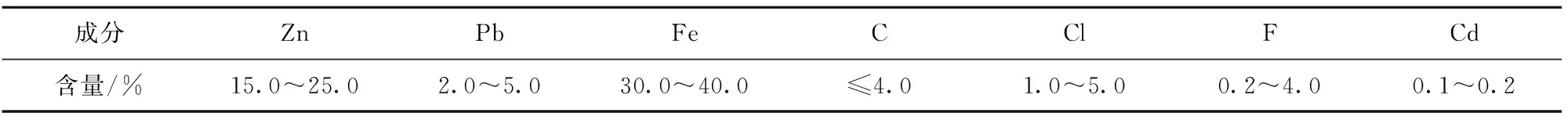

高炉瓦斯灰是高炉炼铁过程中产生的固体废弃物。在高温下铁矿石中的杂质铅、锌等被还原成蒸汽,与矿石、焦炭和熔剂等粉尘一起随着高炉煤气携带出炉外,由煤气除尘净化装置捕集,第一级除尘器捕集下来的干式粗粒粉尘称为重力灰,可返回配料;而第二级布袋除尘器捕集的干式细粒尘称为高炉瓦斯灰(简称瓦斯灰)。生产1 t铁大约产生15~25 kg高炉烟尘,按我国高炉产铁10亿t/a计算,高炉烟尘高达2 000万t/a,其中60%~70%为重力尘,30%~40%为瓦斯灰[1]。高炉瓦斯灰中的主要成分见表1。

表1 高炉瓦斯灰的主要成分

我国目前虽未将瓦斯灰列为危废,但若其得不到妥善处置,将占用大量堆放土地,同时也将造成其中有价金属的资源浪费,还将会给环境带来安全隐患。因此,高炉瓦斯灰的资源利用具有重要意义,生产中一般是先火法富集回收锌,得到高品位的氧化锌烟尘,再进行湿法氧化锌浸出处理。目前工业广泛应用的火法富集工艺主要有转底炉法和回转窑法,本文对这两种工艺和设备特点进行了介绍。

1 转底炉火法富集工艺

1.1 转底炉的发展

转底炉由轧钢使用的环形加热炉演变而来,具有环形炉膛和可转动的炉底,炉膛为一个固定的环状容器,炉侧壁和炉膛顶部配有高效燃气烧嘴和热风喷嘴,用于控制炉内温度和气氛。转底炉最早由加拿大国际镍集团开发用于处理不锈钢的粉尘,在20世纪90年代开始应用于处理钢铁厂的含锌烟尘,目前我国、日本、美国和韩国等都有规模化应用。

2009年我国莱钢与北京科技大学合作建设了一条转底炉火法富集生产线,处理含锌烟尘32万t/a,该生产线可获得氧化锌烟尘,同时生产出金属化球团[2]。马钢、莱钢和沙钢也在2010年左右开始采用此工艺处理钢铁厂尘泥。

1.2 转底炉法的工艺流程

转底炉生产系统主要包括原料运输存储、配料、混料、压球、烘干、焙烧还原、冷却和储存等[3]。瓦斯灰与其他烟尘一起先配料,在强力混合机内配水和膨润土等粘结剂充分混匀,再用对辊压球机压球送入链蓖机内烘干至含水3%以下,烘干好的生球经布料器均匀分布到转底炉床上。炉料随着炉底一起转动,不受挤压,先在预热区加热到1 000 ℃以上,再进入还原区。在炉内高温1 250~1 350 ℃下,球团内氧化铁被还原金属化,物料中的铅锌氧化物被碳还原,形成金属蒸汽进入烟气,在气相时又重新形成金属氧化物随烟气进入余热回收和烟尘净化处理系统。

转底炉的烟气约1 100 ℃,先经余热锅炉进行余热回收,接着进入换热器预热助燃风和二次风,最后进入低压蒸汽发生器和布袋除尘器,充分回收热量并收集得到粗氧化锌烟尘。转底炉出料口设置螺旋出料机将高温球团通过溜槽排入振动冷却机组,经冷却水间接冷却后,可作为配料返回加入电炉或高炉中炼铁。

1.3 转底炉法的工艺特点

转底炉工艺不仅可富集回收瓦斯灰里铅锌,外售给锌厂进一步提取回收锌。同时可以使烟尘里的铁金属化,回收金属Fe。生产中锌回收率为90%,铁金属化率为70%,具有脱锌率高、金属化率高和自动化程度较高等优点。但一般瓦斯灰里的铁含量较低,金属化球团中还含有较高的硫和其他杂质,而球团含铁品位要求高于60%,所以不能单独直接处理高炉瓦斯灰,必须配入铁精矿或高品位电炉灰或转炉灰等含铁物料,才能产出合格的直接还原球团。同时转底炉对进料粒度要求严格,原料备料复杂,需要成球团和烘干。而且生产中还需要大量的燃气来提供热量维持炉内温度,虽后期建设的沙钢工程采用了蓄热式转底炉但同样需要消耗大量的燃气。对于锌冶炼厂来说,一般都没有自产煤气,而天然气价格较高,燃料选择受限,推广较难,故转底炉法大多只在钢铁厂使用。

2 回转窑火法富集工艺

回转窑法(又称威尔兹法),1926年波兰首先用于处理低品位锌氧化矿[4],后被广泛应用到锌浸出渣、铅鼓风炉高锌水淬渣和其它含锌烟尘废料的处理上。我国钢厂烟尘综合回收的锌冶炼工厂大多采用回转窑工艺,主要集中在云南、河北、湖南和台湾等地。

2.1 回转窑法的工艺流程

处理高炉瓦斯灰的回转窑与处理湿法炼锌浸出渣的回转窑在工艺和装备都基本相同,但因瓦斯灰粒度更细,为提高粗氧化锌烟尘品质,一般在入窑前要求混合制粒。生产中可根据瓦斯灰中的含碳量来计算还原剂焦粉的配入量,含碳量高时,基本不用额外添加焦粉,只需加入熔剂调整渣型。

混合物料通过胶带输送机先送入强力混合制粒机中造粒,为增加强度,球粒一般先晾晒7天左右,再送入斜率为2%~5%的回转窑中。窑内分干燥段、预热段、反应段和冷却段,炉料随回转窑的转动向窑头运动,而高压空气从窑头罩鼓入并直接向高温炉料喷吹。高压风作用既可以加剧焦炭的燃烧,还可以掀动炉料延长反应带使反应更充分。炉料与烟气在逆向运动中被烟气加热,在干燥段首先进行水的蒸发,窑内反应段温度能达到1 200~1 300 ℃,高温下铅锌等金属氧化物被碳还原成金属,然后以蒸汽的形式从料层中挥发出来,在窑内上部空间又和氧结合,重新生成金属氧化物,并随烟气一起离开回转窑进入余热回收和收尘净化系统。回转窑产生的含尘烟气,先进入窑尾沉尘室,收集出的锌低铁高的粗粒烟尘返回配料。沉尘室出口烟气温度在750 ℃左右,余热锅炉回收余热,再经电收尘器收尘,余热锅炉和电收尘器收集得到高品位氧化锌烟尘,送锌厂氧化锌浸出车间提炼锌,除尘后的烟气送脱硫系统,尾气达标后排放。

回转窑法是半熔化挥发,炉料中各物质互相嵌布紧密。窑头排出的热渣一般进行水淬,热焓没有回收且还会产生大量蒸汽。窑渣中含有30%左右的Fe,其中60%~70%被金属化了,同时还含有5%~15%左右的残碳。窑渣经磁选后可产出铁磁精矿,因含硫难以作为炼铁原料返回铁厂,一般只可作为有色金属冶炼的铁熔剂。部分锌厂还对窑渣进行了摇床选碳,选出的部分焦粉返回回转窑配料使用,降低能耗[5]。

2.2 回转窑法的工艺特点

回转窑法具有设备简单、建设投资低和动力消耗小等优点,是目前常用的二次锌物料处理工艺,被大多中小型锌冶炼厂采用。回转窑法目前在窑机械部分、节能和环保等多方面做了较大的改进,其生产更趋大型化和现代化,但还存在一些待改进的地方。主要体现在:炉衬寿命短、作业率低、年实际工作日一般只有240~300天、维修费用较高、生产能力低、设备占地面积大、需要价格昂贵的焦炭、经济效益较差、操作环境不好以及热渣热焓没有等到回收等。

3 结束语

我国高炉瓦斯灰产量大,是良好的锌二次资源。锌冶炼企业从中既可回收金属锌,提高本厂的经济效益,又可解决钢铁行业瓦斯灰的堆存处理问题,发展前景良好。氧化锌烟尘的湿法浸出工艺基本成熟,而瓦斯灰前段的火法富集回收锌工艺,转底炉法和回转窑法是目前常见的工艺,但仍存在一些问题。改进和发展火法富集回收锌处理工艺和设备是未来的发展趋势。