影响氢氧化镁沉降性能的元素

刘大江

(青海盐湖工业股份有限公司钾肥分公司,青海格尔木 816000)

氢氧化镁作为添加型无机阻燃剂,具有热稳定性好、无毒、抑烟、高效促基材成炭的作用,且在不产生腐蚀性气体的同时还具有中和燃烧过程中产生的酸性和腐蚀性气体功能,作为一种环境友好型的绿色阻燃剂具有很好的市场前景。以氯化镁为原料,以氨水作为沉淀剂制备了一系列的氢氧化镁。分析讨论了制备过程中的主要因素对氢氧化镁沉降性能的影响,通过采用氨水作沉淀剂直接沉淀镁离子制备氢氧化镁,反应如下:

MgCl2+NH3·H2O→Mg(OH)2↓+NH4C1

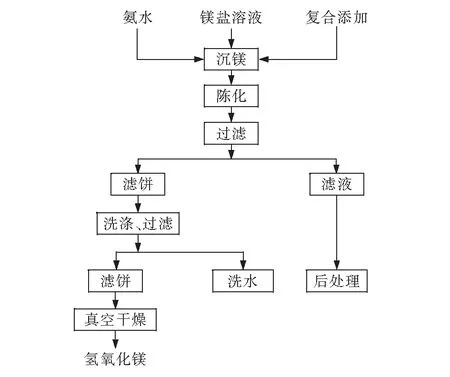

根据原料的特点,采用图1工艺流程,选择合适的pH值、原料浓度、温度、加料速度、反应时间、陈化时间、洗涤方式等条件,制备出超微片状氢氧化镁。

1 实验原料及仪器

1.1 实验原料

实验以盐湖富产的氯化镁为原料,氨水为盐湖镁业公司提供。

1.2 实验仪器

SXJQ-1数显电动恒速搅拌器(上海一科有限公司);MS8001S 电子天平(瑞士梅特勒有限公司); SHB-B95A型循环水式多用真空泵(郑州长城科技工贸有限公司);DZ-2BC型真空干燥箱(天津市泰斯特仪器有限公司);PSB200小型台式离心机(苏州巴拓有限公司。)

2 实验步骤

将一定量的氢氧化镁加入到蒸馏水中,并用电动搅拌器进行充分搅拌,配制质量分数为6%左右的料浆。称取一定量的改性剂放在烧杯中,并用无水乙醇为介质进行超声分散(由于改性剂的用量比较少,将其分散在无水乙醇中,可以保证改性剂用量同时可以使改性剂与氢氧化镁料浆在改性过程中比较均匀地混合),将上述配制好的氢氧化镁料浆放在一定温度的恒温水浴锅中,加入已经分散好的改性剂,并不断地进行机械搅拌,反应一定时间以后进行抽滤、洗涤,并在105 ℃下将其烘干,研磨后得到改性的氢氧化镁样品。

2.1 氢氧化镁沉降性能的影响元素

2.1.1 加料顺序

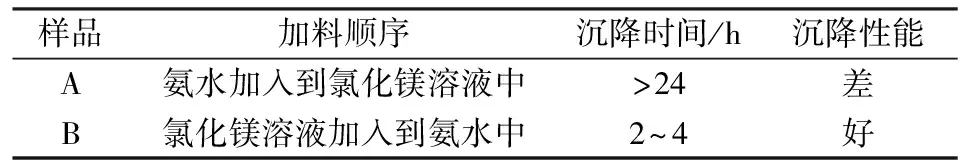

在图1所示的工艺流程的操作下,制得氢氧化镁产品A、B, 测试其沉降性能如表1。

图1 制备氢氧化镁的工艺流程图Fig.1 Process flow chart for preparation of Mg(OH)2

由表1可以看到,氨水加入氯化镁溶液中可以获得较好的分散体系,而镁离子溶液加入氨水则料浆稳定性差,很快就聚沉了。故在实验中,选择氨水加入到镁离子溶液中为确定的加料方式。

表1 不同加料方式下制得的氢氧化镁的沉降性能Tab.1 Settlement properties of Mg(OH)2 prepared by different feeding ways

2.1.2 镁离子浓度

选择所述的在图1工艺流程的操作下条件下, 制得样品A、B、C,其沉降性能测试结果见表2。

表2 镁离子浓度对氢氧化镁沉降性能的影响Tab.2 Effect of magnesium ion concentration on the deposition property of Mg(OH)2

由表2可以看出,镁离子浓度在2.0 mol/L的时候,体系比较稳定,沉降时间在24 h以上,这是因为体系中[OH-]浓度一定的情况下,Mg2+浓度越高,[Mg2+]· [OH-]2过饱和程度越大,瞬间氢氧化镁成核速度远大于晶核生长速度,生成的氢氧化镁晶粒就越小, 沉降时间也就越长。镁离子浓度较低时,更有利于晶核生长,晶粒较大,沉降也就较快;但镁离子浓度比较高时(3.0 mol/L),体系中盐浓度增大,压缩了胶粒的双电层,减小了胶粒间的距离,从而加剧了胶粒的团聚,体系分散性差,易于沉降。

2.1.3 反应终点pH值

实验中采用氨水加入到氯化镁溶液中的加料方式,分别选择反应终点为pH值=9.0、pH值=10.0、pH值=11.0,其他条件同上,制得到样品P1,P2,P3。其沉降性能测试见表3。

表3 不同反应终点pH值对氢氧化镁的沉降性能Tab.3 Deposition property of Mg(OH)2 at pH values of different reaction endpoints

由表3可以看出,当反应终点pH值控制在大于10.0就可以达到比较好的分散体系,小于10.0由于更接近氢氧化镁胶粒的等电点,体系中胶粒间的斥力较小,容易沉降,分散体系不稳定。

2.1.4 氨水加入速度

氨水加入速度对氢氧化镁的沉降性能也有较大的影响,从理论上讲,氨水加入速度慢,氢氧化镁的成核速度小于晶核的生长速度,得到的氢氧化镁晶粒较大,分散度较低,沉降性能好;氨水加入速度快, 得到的氢氧化镁晶粒小,分散度高,但过快的加料速度会导致体系局部氨水浓度过高,引起氢氧化镁颗粒团聚严重,颗粒大小不均一。但在实验中,由于加入了复合分散剂,使得无论在较高还是较低的氨水加入速度下,都可以得到分散性能较好的乳白色分散体系。 不同氨水加入速度下制得的氢氧化镁的沉降性能测试见表4。

表4 氨水加入速度对氢氧化镁沉降性能的影响Tab.4 Effect of ammonia addition rate on the settlement property of Mg(OH)2

可以看出,氨水加入速度较慢(1.5 mL/min)和较快(3.5 mL/min)都可以得到分散性较好的体系。但氨水加入速度较快会造成镁转化率的严重下降。综合考虑分散性和沉镁效率,选择合适的氨水加入速度为1.5 mL/min。

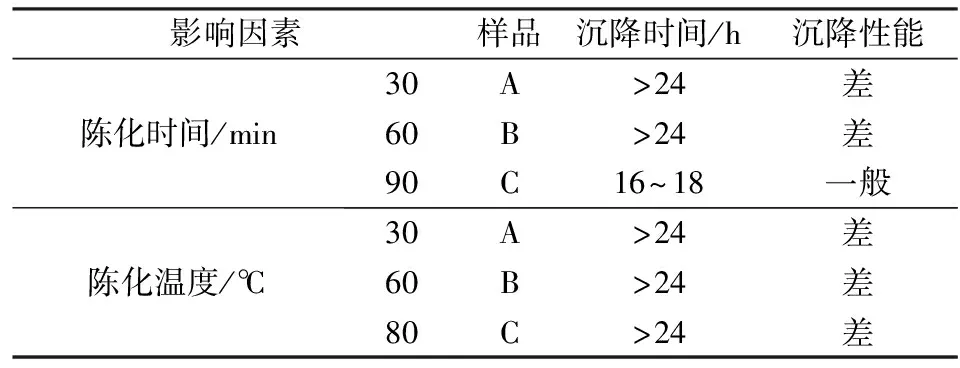

2.1.5 陈化过程

陈化过程是能否制得良好晶形的氢氧化镁的关键。陈化时间和陈化温度是陈化过程中重要的因素,实验中在所选择的条件下研究了陈化时间对镁转化率、氢氧化镁沉降性能的影响。若没有升温陈化过程,形成的氢氧化镁晶体没有规则的外形,晶形极不完整;而60 ℃下陈化过程形成的氢氧化镁有清晰的外形,晶形较完整。测试性能见表5。

表5 陈化时间、温度对氢氧化镁沉降性能的影响Tab.5 Effect of aging time and temperature on settlement property of Mg(OH)2

由表5可以看出, 由于氢氧化镁形成需要一定的温度和时间,陈化温度过低不仅不利于析出氢氧化镁,造成比较低的转化率,而且会影响氢氧化镁结晶的完整性。随着陈化温度的升高,氢氧化镁的结晶性有较大幅度的提高,较高的陈化温度更有利于得到晶粒较大的氢氧化镁。实验中在常温(30 ℃)陈化后,难于过滤,就是因为无升温陈化得到的氢氧化镁晶粒较小,堵住了滤纸的细孔。最终得出试验中陈化时间为60 min,陈化温度对氢氧化镁的沉降性能没有明显的影响在所选择的温度条件下,均可以得到分散性较好的乳白色体系,氢氧化镁的沉降时间均超过24 h。故认为60 ℃条件是最适合的陈化温度水平。

3 实验结果与讨论

实验采用氨法制备氢氧化镁阻燃剂,即常压下以卤水为原料,以氨水为沉淀剂进行反应,以加料顺序、反应终点pH值、镁离子浓度、氨水加入速度、陈化过程对氢氧化镁沉降性能的影响因素进行多次试验,在所选择的反应下,考察多种条件对氢氧化镁产品转化率、沉降性能的影响。主要结论如下:

1)由上述分析得出,所选择的各影响因素在氢氧化镁制备过程中对其沉降性能的影响程度依次为:镁离子浓度>加料顺序>反应终点pH值>氨水加入速度>陈化过程;

2)适合的实验条件为:氨水加入镁离子溶液的加料方式,氨水浓度为25%(13 mol/L),镁离子浓度为约2.0 mol/L,氨水加入速度为1.5 mL/min~2.0 mL/min,反应终点pH值=10.0,反应温度30 ℃,陈化温度60 ℃,陈化时间60 min。