微氮合金在HRB400E钢中的试验研究

景琳琳, 周 详

(陕西汉中钢铁有限责任公司炼钢厂, 陕西 汉中 724200)

2017年末以来随着钢铁合金资源日益紧缺,尤其是进入2018年后,合金价格呈直线上涨,钒氮合金价格最高为80万元/t,使得成本效益空间非常小。为了有效控制成本,汉钢公司在确保钢材性能各项指标不变的前提下,引进新材料,改善工艺,优化合金结构,进一步改善钢材组织,稳定钢材性能,从而降低氮化钒、硅锰、硅钙钡等贵重合金的消耗[1],并在HEB400E抗震螺纹钢上试验成功,批量生产。试验结果表明,HRB400E采用微氮合金优化后螺纹钢的成分、性能、组织等各项指标均满足要求,优化合金结构有效减少了合金的吨钢消耗,降低了企业的生产成本,利润效益显著。

1 优化生产试验方案

为降低企业生产成本,通过对HRB400E螺纹钢使用钒氮合金来调整、优化合金结构,统计分析HRB400E成分、性能及钢材组织的情况,提出了采用微氮合金生产HRB400E的试验方案,参照国家标准GB/T1499.1-2018要求对螺纹钢成分、性能做进一步完善优化。

1.1 成分、性能优化方案

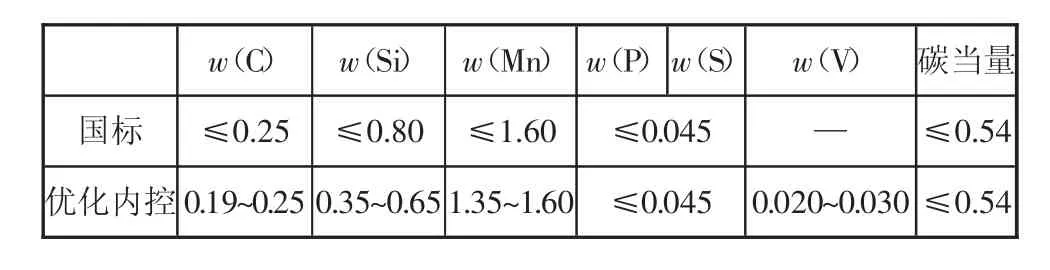

成分、性能的优化方案见表1和表2。

1.2 微氮合金

表1 HRB400E成分优化方案

表2 HRB400E性能指标优化方案

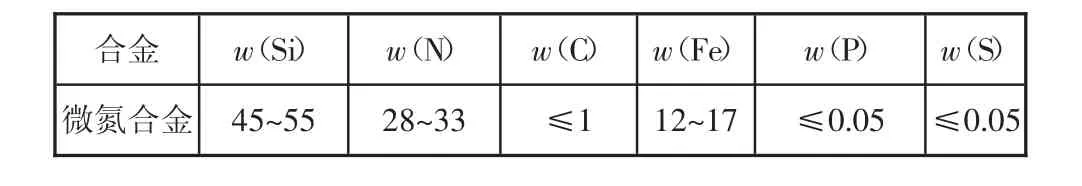

试验用微氮合金粒度为5~40 mm,合金成分见表3。试验要求:经过理论测算,优化试验微氮合金加入量按60 kg/炉、70 kg/炉组织;炼钢严格按规定的炉加入量配加微氮合金。

2 试验工艺条件

表3 微氮理化指标

2.1 生产工艺流程

混铁炉→120 t顶底复吹转炉→吹氩站→150方坯连铸→步进式加热炉→18机架(粗、中、精轧机)→冷床→钢筋经检验后打捆、包装入库。

2.2 炼钢工序试验生产

试用条件与现有生产工艺条件一致,具体如下。

1)120 t顶底复吹转炉采用留渣操作,冶炼时装入量稳定控制在155t(铁水120~135t、废钢20~35 t),吹炼时转炉的氧气压力为0.80~0.95 MPa,纯供氧时间为13~15 min。终点温度控制在1635~1658℃,平均出钢温度为1642℃。出钢过程中,按合金在钢中的氧化顺序依次加入锰铁合金、硅铁合金、微氮合金、氮化钒合金、增碳剂,加入量按使用方案操作要求控制,平均出钢量控制在146 t左右。

2)钢水进入吹氩平台后保持1.5~2.0 min底吹强搅拌,同时根据成分和温度来喂线、调温。调整后的钢水吊运至八机八流150方坯连铸。开浇炉次中包温度控制为1530~1555℃,过热度控制在15~30℃,正常炉次中包温度控制为1520~1545℃,过热度控制在15~30℃,拉速控制为2.8~3.7 m/min。冶炼过程采用全保护浇注、自动加渣装置及液面自动控制系统,钢坯热送至轧钢工序。

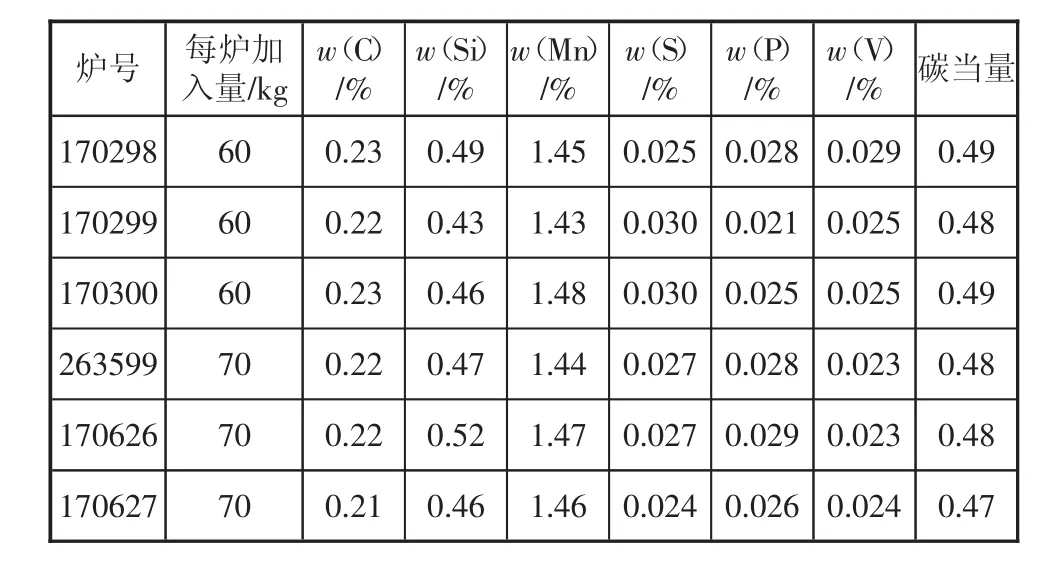

按照试验方案,生产6炉HRB400E微氮合金试验钢,冶炼成分全部合格,V回收率96.51%,成分及回收率见表4。

表4 试验钢成分控制

2.3 轧钢工序试验生产

钢坯热送至轧钢工序,在轧钢1号棒线生产Ф28规格的热轧螺纹钢。钢坯在加热炉的温度为:预热段温度850~950℃,加热段温度1060~1150℃,均热段温度1120~1150℃。开轧温度控制为(1000±20)℃,成品上冷床温度控制为880~950℃。由计量检验部门对钢筋的外观质量进行现场检验,均符合标准要求。钢筋的力学性能检验,合格率100%。具体情况见表5。

表5 钢材力学性能指标

2.4 试验结果分析

通过试验数据可以看出,螺纹钢的化学成分符合企业内控及国家标准要求,钢材合格率100%。V、N元素收得率相对稳定,V、N平均收得率为96.51%、86.8%。优化后转炉冶炼钢水成分、钢材成品的各项理化也均符合企业及国家标准控制要求。

1)经检验采用微氮合金代替氮化钒合金后,V、N元素的收得率相对稳定,钢水的化学成分、钢材的理化性能指标合格率100%,均达到试验方案设计的控制要求。

2)通过对比试验分析,加入10 kg的微氮合金可代替1 kg的氮化钒合金,而目前微氮合金的采购价格2.06万元/t,氮化钒合金的采购价格75万元/t,通过优化可有效降低吨钢生产成本约3~24元。通过实验数据可确定微氮合金吨钢加入量为0.4~0.5 kg/t,具体的吨钢添加量要结合钢筋的生产规格。

3 扩大生产试验

按照设计的试验生产方案,自2018年8月份至10月份,采用微氮合金代替氮化钒合金总计生产HRB400E钢97炉、钢材约13718.4 t。钢水熔炼成分合格率100%,成品成材率98.58%,综合试验生产合格率为100%。

3.1 化学成分控制

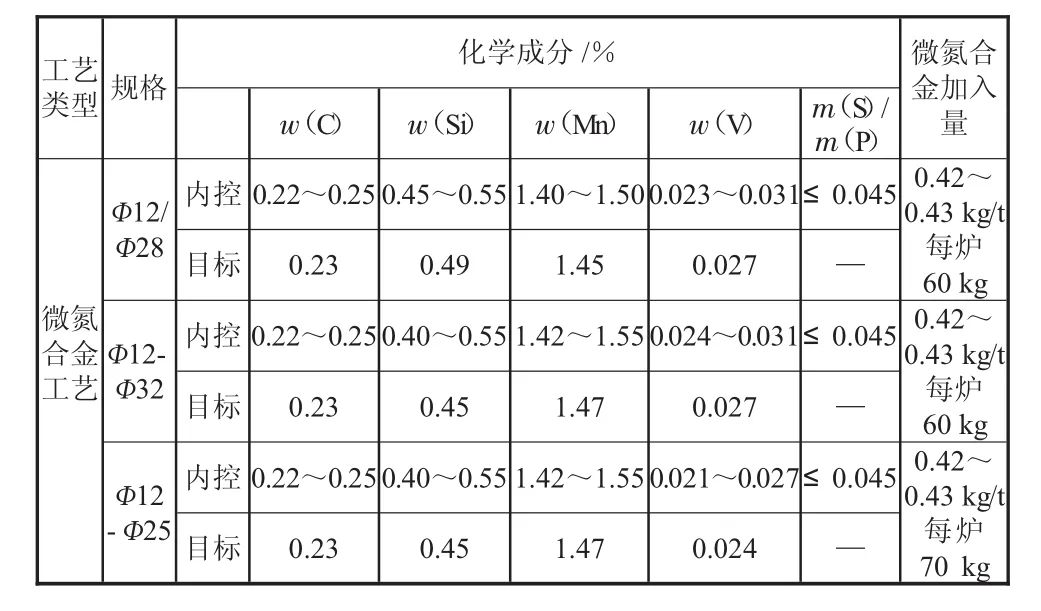

统计分析97炉钢的熔炼成分,均在方案要求内控范围之内,熔炼成分合格率为100%。具体见表6。

表6 各规格产品熔炼成分统计

从控制要求看,Si和Mn熔炼成分控制范围较大,从理论上分析认为,合理的优化控制成分,提高并稳定C和Mn元素成分[2],在保证熔炼成分及钢材成品力学性能的前提下,进一步减少炼钢过程中贵重合金的加入量,降低企业的生产成本。

3.2 钢材力学性能分析

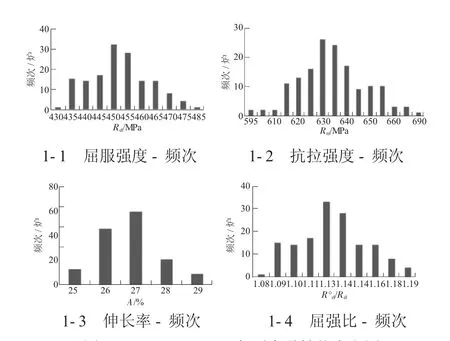

为进一步保证优化合金后钢材的力学性能指标满足企业和国家标准要求,在不同生产线连续取不同规格的产品试样160批统计分析,由结果看出,钢材的屈服强度在430~485 MPa,抗拉强度在590~690 MPa,伸长率在 19%~29%,强屈比在 1.08~1.21,具体值见下页表7。下页图1为Φ12规格HRB400E各项力学性能的直方图。

表7 各规格钢材性能指标

图1 Φ12HRB400E各项力学性能直方图

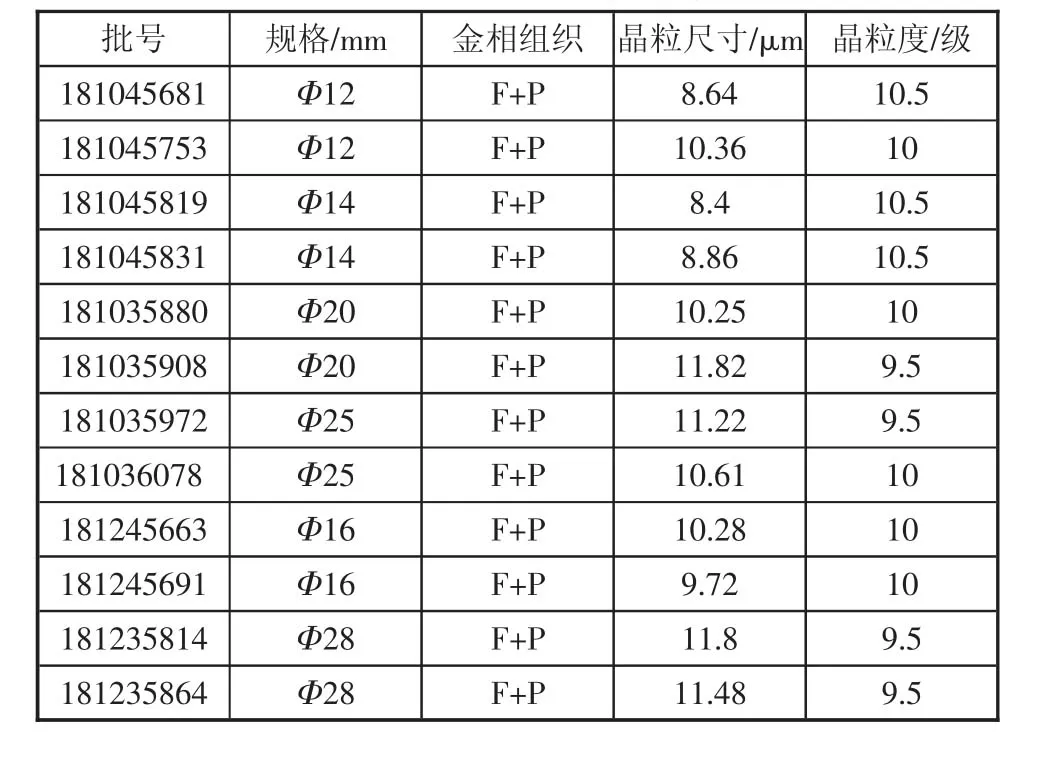

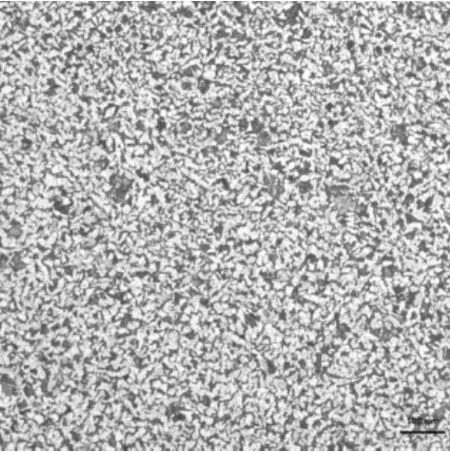

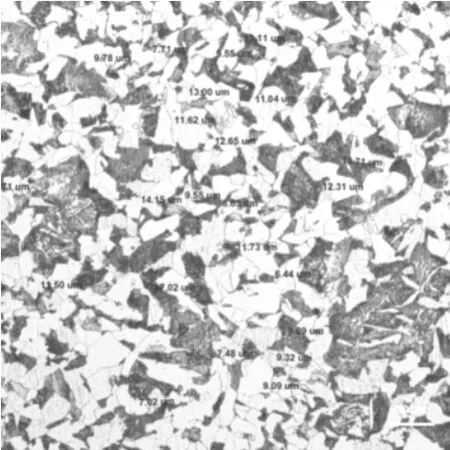

3.3 金相分析

按试验方案及生产检验要求取样分析钢材的金相组织及相应的电镜分析。通过光学显微镜观察反馈结果为:钢材的组织为铁素体+珠光体,组织较细,没有回火组织,晶粒度在9.5级以上。可见钢中N元素的质量分数增加后,不仅加强沉淀强化作用,而且也对钢材的晶粒细化有明显作用[3]。从图2、图3的金相组织照片中可以看出,钢材的金相组织主要由铁素体、珠光体组成,其中铁素体约占70%左右,珠光体占30%左右。一般情况下,钢材中铁素体质量分数较多的则钢材的韧性较好。

通过电镜扫描观察到添加微氮合金的钢材微观组织中存在第二相粒子析出物,其尺寸较未添加微氮合金的钢材小得多,相对分布密度也较未添加微氮合金的高[4]。由此可以得出若是在钢中较大面积上存在尺寸较小(5nm以下)、密度分布均匀且致密性高的含氮化合物的第二相粒子是确保提高微氮合金试验钢钢材性能强度的关键[5]。

表8 金相组织分析结果

图2 Φ12HRB400金相组织(金相组织:铁素体+珠光体,无回火组织,晶粒度10.5级)

图3 Φ20HRB400晶粒尺寸(金相组织:铁素体+珠光体,无回火组织,晶粒度10级)

3.4 效益分析

合金成本以钒氮合金75万元/t、硅锰合金9060元/t、硅铁7210元/t价格计算,通过合金成本控制来计算使用微氮合金的效益,具体各规格成本变化情况如下:

1)Φ12 mm规格合金成本降低14.28元/t,起平均屈服强度451.7 MPa,性能比常规钢升高4.1 MPa;

2)Φ14 mm规格合金成本降低24.31元/t,起平均屈服强度456.6 MPa,性能比常规钢升高4.1 MPa;

3)Φ20 mm规格合金成本降低2.89元/t,起平均屈服强度455.1 MPa,性能比常规钢升高4.7 MPa;

4)Φ25 mm规格合金成本降低36.62元/t,起平均屈服强度459 MPa,性能比常规钢升高6.6 MPa;

5)Φ28 mm规格合金成本降低11.04元/t,起平均屈服强度454 MPa,性能比常规钢升高15.8 MPa。

4 结论

1)通过不同规格产品的小批量试验和后续的扩大试验可以得出,采用微氮合金替代部分氮化钒合金后,钢种的V、N元素收得率稳定,钢的熔炼成分、钢材的各项理化性能指标均达标,使用效果良好。

2)通过不同规格产品的对比试验结果分析,10 kg的微氮合金可替代1 kg的氮化钒合金,目前微氮合金的采购价格为2.06万元/t,氮化钒合金的采购价格为75万元/t,生产螺纹钢时采用微氮合金替代氮化钒合金可降低吨钢成本3~24元/t,取得了巨大的经济效益。

3)从理化指标统计结果看,钢筋的屈服强度、抗拉强度指标还存在富裕,熔炼成分尚有进一步调整的空间,通过减少炼钢过程中其他贵重合金的加入量,把钢材的屈服强度控制在457 MPa左右,抗拉强度控制大于550 MPa,可以进一步降低企业的生产成本。