ABB传动系统在定尺剪中的应用

供稿|马亚峰,牛剑 / MA Ya-feng, NIU Jian

内容导读

舞钢公司宽厚板生产线定尺剪的驱动采用两台变频调速异步电动机,传动系统采用ABB ACS800多传动变频调速系统,两台电机的控制方式为主从控制,变频器主功率元件采用IGBT。文章介绍了ABB ACS800多传动系统在定尺剪传动系统中的应用,阐述了该系统的构成、特点、关键技术和调试方法等,并对多年来使用和维护中出现的典型故障进行分析总结。

舞钢公司定尺剪主传动系统采用ABB公司的ACS800多传动变频装置,该系统的控制技术采用当今世界上最先进的异步电机控制方式:直接转矩控制(DTC)技术。变频器的主功率元件采用绝缘栅门极双向晶体管IGBT,该系统还具有完善的保护功能和较强的过载能力,配置灵活多样,控制简单方便,易于操作和维护。经过几年的生产实践证明,该系统能够很好地满足生产和工艺要求。

工艺流程和机构配置

滚切式定尺剪上剪刃的运动是靠两台主电机驱动减速机和曲轴来完成的。在生产过程中,上剪刃停在起始位置,输入辊道把需要剪切的钢板送进一个确定的长度位置,钢板停止运动后,压板机构将钢板压住固定,传动系统根据上位机发出的速度给定值,输出相应的频率来驱动电动机带动上剪刃对钢板进行剪切。

在定尺剪传动机构中,上剪刃由两台750 kW的交流变频电动机驱动,两台电机之间采用刚性连接和主从控制技术;传动系统变频器采用ABB公司的ACS800-104-0580-7系列模块。

ACS800 MultiDrive系统的构成和分析

ACS800多传动系统的主要特点是由装置中惟一的整流装置给直流母线提供直流电压,公共直流母线可以实现电机到电机的制动,不需要能量回馈单元或制动斩波器。一条直流母线可以带多台逆变器,直流母线上可带有逆变单元或制动单元。当多台电机同时工作,有的处于电动状态,有的处于制动状态时,处于电动状态的和与处于制动状态的逆变单元可通过直流母线交换能量,从而减少整流单元、逆变单元或制动单元的容量。

ACS800多传动系统主要包括供电单元、逆变单元和控制单元,其系统结构如图1所示。

供电单元

供电单元的主要功能是把三相交流电转换成直流电,给逆变单元提供稳定的直流电源。供电单元主要包括三个部分,辅助控制单元(ACU)、进线单元(ICU)和整流单元(ISU)。其中整流单元为供电单元的核心。

整流单元主要包括LCL滤波装置、交流熔断器、直流熔断器、IGBT供电模块等,进线滤波器的作用是抑制交流电压畸变和电流谐波。系统结构如图2所示。

整流单元的主功率元件是IGBT,即绝缘栅门极双向晶体管,其主要由六个带续流二极管的IGBT和直流电容构成,这六个带续流二极管的IGBT集成为一块功率板。IGBT整流单元是一个四象限脉冲整流器,四象限脉冲整流器不仅可以给直流母线供电,还可以将直流母线的能量回馈给电网。整流单元把交流电转换成直流电并通过中间直流回路给逆变单元的逆变器供电,直流回路接入的逆变器可以是一个(单传动),也可以是多个(多传动)。

逆变单元

逆变单元包括变频器、冷却风机和熔断器等,逆变单元的主要作用是把直流电转换成可控的交流电,并驱动主电机带动上剪刃对钢板进行剪切。逆变单元与整流单元在形式上是对称的,在硬件配置方面基本是相同的,逆变单元也采用IGBT作为主功率元件,也是一个直流端和一个交流端。ACS800多传动变频器采用并联模块化结构,每个变频器模块都是一个整体,并设计有冗余功能。如果传动单元中某一个变频器出现问题,可以通过隔离该损坏的变频器并修改系统参数,整个系统还可以继续降容运行,这样就可以降低故障维修时间,减少对生产的影响。

控制单元

传动控制单元的核心控制部分就是主控板RDCU,它内置有电机控制和I/0板(RMIO)、外部可扩展现场总线适配器RPBA-01、编码器接口模块RTAC-01、DDCS通讯模块RDCO等。RDCU控制板既可以导轨安装又可以螺钉固定,接线方便,它与变频器主电路板之间采用光纤通讯,有效地将强电和弱电控制隔离,提高系统的稳定性。主控板上的现场总线适配器通过Profibus-DP线与上位机相连,接收上位机命令,并把运行状态反馈给上位机,实现进行信息交换。

ACS800 MultiDrive系统的特点及关键技术

系统优点

ACS800多传动系统有公共的直流母线,能量可以在逆变器内部之间分配,具有电动和发电两种模式。与单传动相比,ACS800多传动系统更加节能,而且可以节约电缆,降低安装维护成本。由于ACS800多传动系统采用模块化和冗余设计,所以还具有过载能力强和维护简单等优点。

公共直流母线技术

当有多台电压相同的电机同时调速时,可采用直流母线供电方式,由一台整流单元向直流母线供电,直流母线带多台逆变器进行工作。当有的电机处于电动状态时,逆变器从母线上获取能量;有的电机处于制动状态时,能量可以回馈给母线及电网,处于电动状态的单元与处于制动状态的逆变单元可通过直流母线交换能量,以达到节能、降低系统容量,降低设备成本和设备占地面积等目的。

直接转矩控制技术

ACS800多传动系统采用直接转矩控制(DTC)技术,不需要在电机轴上安装脉冲编码器就可以实现精确的速度和转矩控制。DTC能在零转速时输出满转矩,甚至能达到200%的额定转矩。DTC中,定子磁通和转矩作为主要控制变量,通过高速的数字信号处理器,将电机运行实际值与参考值不断地进行比较,实现对逆变器中每个开关的状态进行分别确定,这样传动装置始终处于最佳开关组合状态,从而对负载扰动和瞬时掉电等动态变化做出快速响应。

主从控制技术

主从控制主要应用于多个传动系统和轴(通过齿轮、链条、皮带等)相互耦合的系统中。把主机和从机的RMIO板CH2通道通过光纤联通,从机通过光纤接收主机发来的命令,同时从机也通过光纤把反馈数据发送给主机。定尺剪两台电机之间通过减速机实现刚性连接,两台电机之间的同步采用主从控制技术,主机使用的是速度控制,从机使用的是转矩控制。

系统调试与监控

ACS800多传动调试与监控

Drive Window软件主要用于ACS800多传动系统的调试与监控,该软件使用DDCS通讯协议(分布式传动通讯系统),通过光纤与RMIO板CH3通道相连,利用软件的数据记录功能和示波功能对采样到信号进行分析,便于对系统进行监控、调试和故障分析处理。利用环网功能,Drive Window可以同时调试和监控多台ACS800逆变器,但这需要每个传动单元有惟一的节点地址。Drive Window软件功能强大,界面良好,使用方便,利用Drive Window软件可以对传动系统进行参数的查看和修改、运行监控、故障分析,程序的备份和下载等操作。

电机辨识模式

系统调试时需要对电机进行辨识,通过对电机辨识,传动系统可以更精确地识别电机的特征,达到对电机最优控制的目的。对电机进行初始化辨识有两种模式可以选择,分别是标准辨识和简化辨识,这两种辨识模式可以通过修改参数99.07 MOTOR ID RUN 来选择。在进行标准电机辨识运行之前,电机需要与被驱动设备分离,这样在辨识的时候能使传动系统获得最高的控制精度;如果需要辨识的电机不能与负载分离,那么可以采用简化辨识模式。

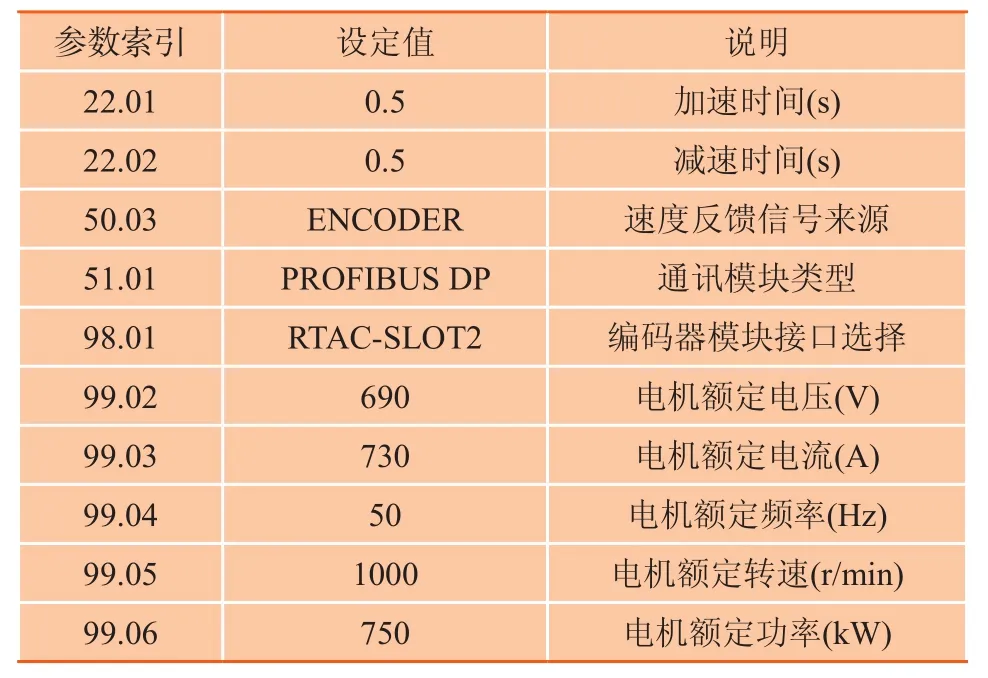

参数设置及监控波形

部分参数配置如表1所示。利用Drive Window软件可以对定尺剪主传动系统运行期间进行实施监控并保存运行曲线。主从电机在剪切钢板时的运行曲线如图3所示。

表1 参数配置及说明

典型故障处理与分析

在实际运行过程中,定尺剪ACS 800传动系统总体运行稳定,但在调试和运行初期也出现过一些问题,以下为典型故障处理方法。

过流或编码器故障

传动装置报过流或编码器故障,而电机并无卡阻等现象,实际电流也不大,对比参数1.03和1.04,发现通过编码器反馈的速度与实际速度是否偏差过大,判断是否编码器速度反馈有问题。此时可以先暂时屏蔽掉脉冲编码器模块,修改参数50.03为INTERNAL,如果恢复正常,则说明编码器或其电缆有问题。

短路或变频器配置数量不符故障

传动装置报变频器短路或者变频器模块数量和配置不符等故障时,查看参数8.22来确定是哪个变频器损坏,然后更换损坏的变频器。如果条件不允许更换变频器需要立即恢复系统运行的话,可以暂时断开损坏变频器的通讯光纤,然后修改参数16.10为正确的变频器数量配置即可暂时降容运行。

结束语

ACS800 多传动系统自投用以来,性能稳定可靠,充分体现了这套系统控制精度高、响应速度快、维护调试方便等优点,为舞钢的宽厚板生产创造了可观的经济效益。

——编码器