植保机械喷杆位置控制器设计

李树江,夏 彬,苏锡辉,王向东

(1.沈阳工业大学 信息科学与工程学院,沈阳 110870;2.沈阳产品质量监督检验研究院,沈阳 110000)

0 引言

在农业中,用于植物保护的杀虫剂使用已经有50年多。目前,为了确保农作物良好的生长,化学药物的喷施仍然是重要的田间作业[1-2]。对于大规模的农田进行化学喷雾操作,一般是用3种吊杆喷雾器:拖拉机悬挂式、拖拉机牵引式、自走式。对于此类喷雾器的一个重要的考虑因素是实现高精度喷洒操作[3]。喷雾质量与喷嘴和农作物的距离有关,当距离过小或过大液滴都不能均匀地喷洒在农作物上。此外,喷雾车也不能保证进行中完全稳定,在运动过程中会发生振动[1]。因此,喷杆运动对喷雾分布格局中发挥主导作用。理论研究、模拟实验和现场试验表明:由于喷杆位置的振动变化,喷射沉积分布变化在0~800%之间[4]。由此可知,植保机喷杆的位置控制具有重要的意义。

为此,陈文坊[5]等设计了基于超声波传感器的喷杆位姿系统,采用PID控制,但PID控制器难以达到相应的控制要求。例如,当参数变化和外部干扰作用于系统时,PID控制器难以满足要求[6-7]。魏新华[8]等设计一种喷杆高度及平衡在线调控系统,但此系统控制误差在±3cm,误差较大。本文运用电液伺服系统对植保机械的喷杆位置进行控制。电液伺服系统具有响应速度快、负载能力强等特性,集电气液压两方面于一身[7],在电机控制[9]、工程液压机械[10]、机械臂控制[11]中得到了广泛的应用。然而,由于液压油的不可压缩性、伺服阀的复杂流动特性及电液伺服系统在动力学上更高的非线性[12],喷杆位置控制作为植保机械的重要部分,在国内外引起极大关注。

为此,本文充分考虑了可能影响控制系统性能的因素,建立了完整的数学模型[13], 提出了一种模糊控制策略,把系统中参数的不确定性由模糊控制来处理,进而控制伺服阀的输入电流,尽量使系统的实际输出值能够跟踪上给定值,并通过MatLab仿真验证了控制效果。

1 电液伺服系统理论与建模

电液伺服系统包括油箱、电机泵、伺服阀、压力传感器、液压缸、负载及控制器等,如图1所示。通过控制伺服阀阀芯的位移来控制液压缸活塞的位移,使得负载能够尽可能跟踪给定轨迹。

图1 电液伺服系统Fig.1 Electro-hydraulic Servo System

根据实际情况和现有研究[7,13-18],采用牛顿第二定律对电液伺服位置系统进行数学建模,可得负载力动力学模型为

(1)

其中,P1,P2分别为液压缸两腔压力;A1、A2为两腔有效面积;m为负载质量;xL为活塞位移;Fv为总摩擦力;F为负载力;ε1为不可建模摩擦力、不确定负载扰动力和外界干扰力等扰动力总和。

本系统中,系统复合不确定摩擦可分成库伦摩擦和粘性摩擦[13,19],即

(2)

同时,可以将负载力F当成弹簧阻尼力和一个小的未知不确定力Δ1∈ε1之和,即

(3)

其中,bi(i=0,...,5)为摩擦因数,sgm(h)=(1-e-λh)/(1+e-λh)。

液压缸动态方程可根据流量连续特性建立,即

(4)

其中,Pr为回油压力;βe为有效弹性模量;Ctm为液压缸内泄漏系数;Cem1、Cem2为外泄露系数;Q1为进入油缸流量;Q2为排出油缸流量,εQ1、εQ2分别为液压缸两腔未建模流量;V1=V01+A1xL,V2=V02-A2xL, 分别为两腔整个可控体积,V01和V02为当xL=0 时两腔初始容积。

忽略伺服阀动态,则阀口流量是与阀芯位移xv和压降ΔPi有关,即阀流量方程为

(5)

其中,Cd为流量系数;ω为滑阀面积梯度;ρ为油液密度;Ps为供油压力。

由伺服阀动态性能可知:伺服阀的动态响应远远高于系统的动态响应,所以将伺服阀看作一阶环节,伺服阀阀芯位移xv与控制电流i的关系为

(6)

其中,kv、τv分别为伺服阀的动态时间常数和增益。

由动力学方程式(1)~式(6)定义系统状态变量为x=[x1x2x3x4x5]T并取u=i,可得系统状态方程为

(7)

由式(7)可知:该系统为非线性系统,ε1、εQ1、εQ2是未知非线性项,系统参数βe、Fv、V01、V02、Ctm、Cem1、Cem2、kv、τv等参数难以精确给出。在这样的情况下,使输出xL跟上给定输入xLd是有困难的。本文采用模糊控制来逼近系统中的未知项和不确定项,进而简化了系统的复杂性。

2 控制器的研究设计

2.1 输入/输出量

选取电液伺服系统液压杆实际输出位移与给定输入的误差e及误差的变化率ec作为模糊控制器的输入信号,输出信号为伺服阀的控制电流信号u,首先对输入输出变量进行模糊化处理。

输入误差e的基本论域为[-0.1,0.1],选取量化因子k=30,量化后论域为[-3,3],分为7个模糊子集,即{NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正小)、PM(正中)、PB(正大)},隶属度函数采用高斯型。输入误差变化率ec的论域选取[-3,3], 量化因子取k=15,分为7个模糊子集,即{NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正小)、PM(正中)、PB(正大)},隶属度函数采用高斯型。输出u的论域选取[-4,4],量化因子k=100,分为7个模糊子集,即{NB(负大)、NM(负中)、NS(负小)、ZO(零)、PS(正小)、PM(正中)、PB(正大)},隶属度函数采用高斯型。

2.2 模糊规则

采用mamdani模糊推理决策法、重心法(centroid)解模糊。当实际输出与给定输入误差很大且误差变化率也比较大时,输出伺服阀控制电流越大;当误差较小且误差变化率不明显时,保持现状。以此类推建立的模糊规则表如表1所示。

表1 模糊控制规则Table 1 Fuzzy-control rules

3 系统仿真结果

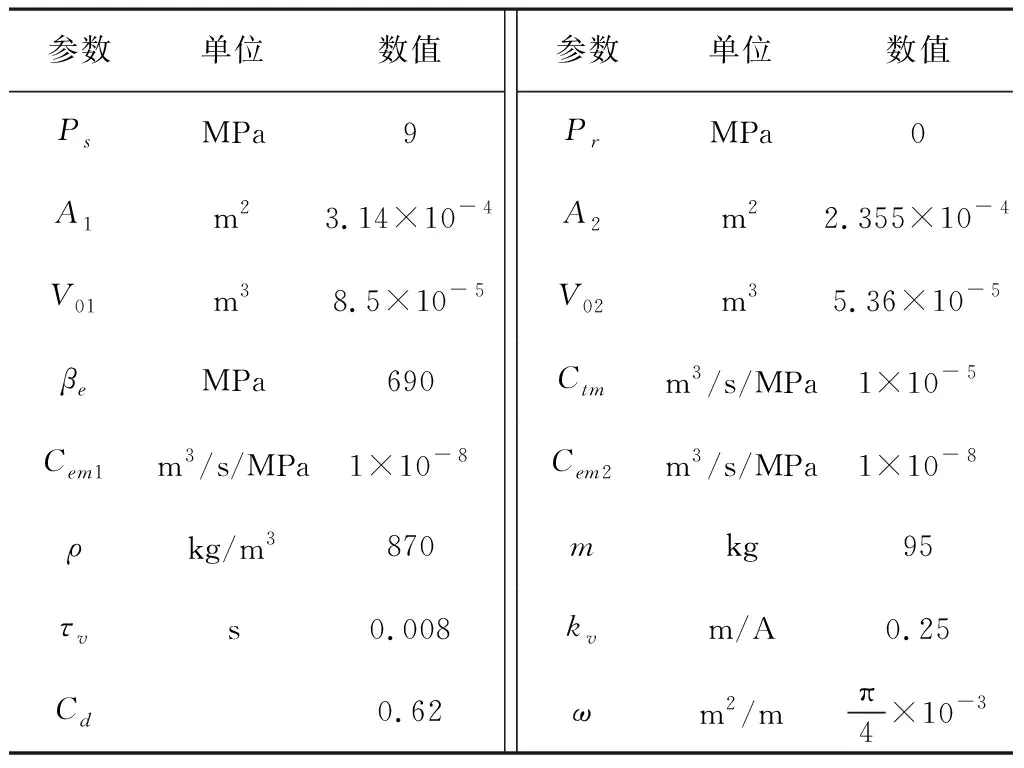

为了验证所设计控制器的性能,采用MatLab仿真软件对控制系统进行仿真。在仿真过程中,估计初始参数为b0=20N/m,b1=250N·s/m,b2=100N,b3=b4=b5=0,系统参数则采用文献[7]中所使用的参数,如表2所示。

表2 系统参数Table 2 System parameters

采用传统PID与本文设计的模糊控制进行比较,在Simulink环境中搭建系统的仿真框图。

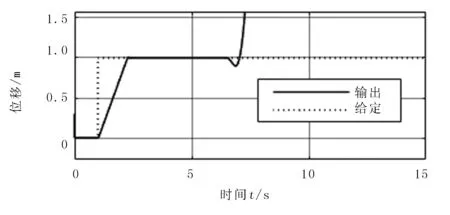

1)跟踪给定高度。跟踪信号为高度1m的给定输入,分别对两种控制方法进行仿真比较。PID控制算法控制参数为:比例增益Kp=2 200,积分增益Ki= 150,微分增益Kd=0.01。设置仿真时长为15s,采用Rung-Kutta法求解微分方程,步长为1e-3,xL初值为xL=0.3m,其各自的跟踪性能如图2所示。由图2可以看出:模糊控制实现了无静差的跟踪,二者的调节时间基本相同;PID算法为了实现快速跟踪性能,出现了超调现象。

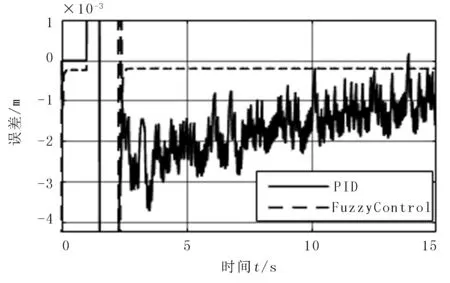

跟踪性能误差曲线如图3所示。由图3可以看出:模糊控制的误差要比PID算法控制的误差小一些。这是主要是由于模糊控制器把系统含有的噪声和不确定因素都包含在系统的控制之中,其对控制器性能来说是非常有意义的。

图2 跟踪性能曲线Fig.2 Tracking performance curve

图3 跟踪性能误差曲线Fig.3 Tracking performance error curve

本文所设计的模糊控制器稳定性和跟踪性能较好,而PID算法误差较大,稳定性也不够好,但在实际中仍可接受。

2)设在t时刻(约第6~8s)喷杆系统由于受到地面颠簸或其他因素的作用,使得F发生变化,其中使其发生变化的外力为Δ1。根据文献[1],以12m长喷杆为例,喷杆质量大约为90kg,设Δ1为幅值为950N,频率为0.5Hz,正弦波的扰动力如图4所示。

图4 扰动力Fig.4 Disturbing force

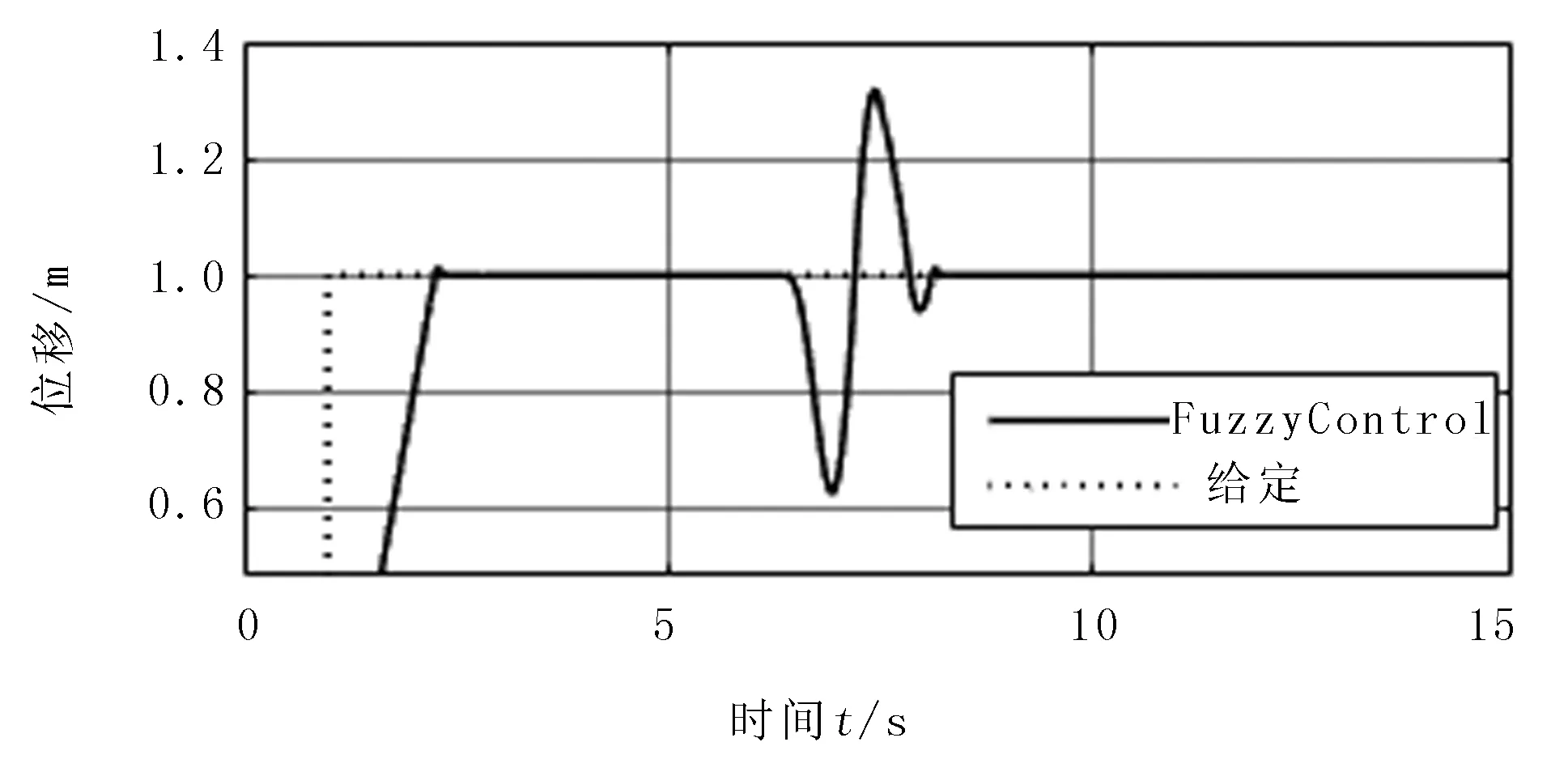

当系统受到力Δ1的作用时,在不加控制时,初值为xL=0.3,系统性能曲线如图5所示。由图5可知:当系统受到扰动力Δ1(约第6~8s)不加控制时,系统无法继续跟踪信号。

图5 受到扰动力不加控制时系统性能曲线Fig.5 The performance curve of the system when the disturbance force is uncontrolled

系统在模糊控制下,仍然设初值为xL=0.3,当受到力Δ1的扰动时,系统性能曲线如图6所示。虽然输出跟踪信号会产生0.04~0.1m的扰动误差,但系统很快仍然能继续跟踪给定的信号。

图6 受到扰动力干扰同时进行模糊控制时系统性能曲线Fig.6 System of fuzzy control at the same time by disturbing force interference

为了验证系统在更大扰动力下的稳定性,设初值为xL=0.3m,Δ1幅值为1 300N,频率为0.5Hz的正弦波的扰动力,当受到力Δ1的扰动时(约第6~8s),系统性能曲线如图7所示。在模糊控制下,除了在扰动力下所产生的误差外,系统仍然能够继续跟踪给定的信号。

图7 模糊控制下1 300N扰动力的系统性能曲线Fig.7 The performance curve of 1300 Newton disturbing force under fuzzy control

综上所述,通过仿真对比,验证了模糊控制器的可行性,在受到扰动力的情况下仍能较好地控制住系统,相比于传统的PID控制方法具有一定的优势。

4 结论

针对电液伺服系统中的强非线性和不确定性,设计了一种模糊控制方法。该方法运用专家的语言知识等特点,充分考虑系统中对控制性能可能产生影响的元素,并建立数学模型及其状态空间表达式。同时,进行系统仿真实验,验证了控制方法的可行性和有效性。仿真结果表明:所设计的控制器对系统的振动有很好的控制效果,克服了对系统产生的影响。