具有中间再沸器和中间冷凝器的二元精馏塔操作线斜率分析和理论板数计算

邓 春,陆炫彤

(中国石油大学 化学工程与环境学院 重质油国家重点实验室,北京 102249)

常规的精馏塔包含一股进料和塔顶、塔底两股出料,塔顶设置的冷凝器将塔顶第一块板上升的气相冷凝,提供液相回流;塔底设置的再沸器将塔底液相部分汽化,提供气相回流。在有合适的热源或者冷源的情况下,设置中间再沸器和中间冷凝器可以减少原有换热器的热负荷,降低了对高品位热源或者冷源的需求量,以达到节能的目的。但是设置中间再沸器和中间冷凝器的精馏塔,降低了部分塔段的分离能力,导致理论板数增加,进而增加了投资费用。

Agrawal和Herron[1]提出了理想二元混合物精馏过程是否需要加入中间换热器的简化判别模型,该模型可以较快的判断设置中间换热器对分离效率的影响。陆恩锡等[2]研究了加入中间换热器对精馏塔系统的操作的影响,指出了增加中间换热器后精馏塔塔板数和回流比的变化关系,并总结了采用中间换热器的条件。高晓新等[3]对常规和具有中间冷凝和再沸的乙烯精馏塔分别进行模拟与优化,结果表明设置中间换热器之后的乙烯精馏塔年总费用下降8.56%。闫秀等[4]应用Excel分析了设置中间冷凝器及其放置位置以及其蒸汽引出率对精馏过程能耗的影响。Agrawal和Fidkowski[5]提出,对于非理想物系,精馏段设置中间再沸器和提馏段设置中间冷凝器,可以减少总理论板数和公用工程用量。

然而,笔者发现已有文献中的具有中间再沸器和中间冷凝器的精馏塔操作线并不一致,且不够准确,尚未有各段操作线方程的推导。为了解决该问题,本文对具有中间再沸器和中间冷凝器的二元理想物系精馏塔操作线的斜率进行严格推导和分析,分别在y-x图中绘制了常规二元精馏塔和具有中间再沸器和中间冷凝器的精馏塔的操作线并进行分析。最后,以苯-甲苯的分离案例,说明设置中间再沸器和中间冷凝器对精馏塔理论板数的影响。

1 设置中间再沸器和中间冷凝器的二元精馏操作线斜率推导及分析

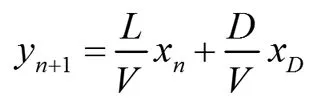

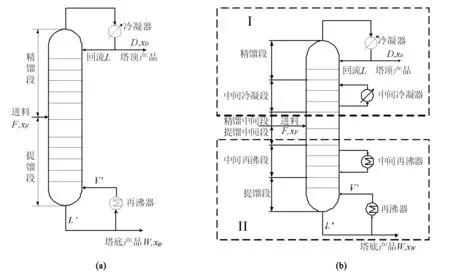

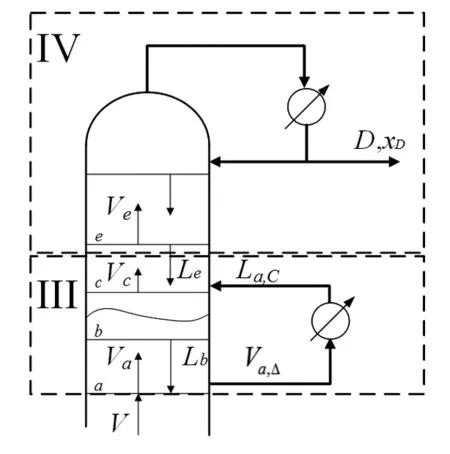

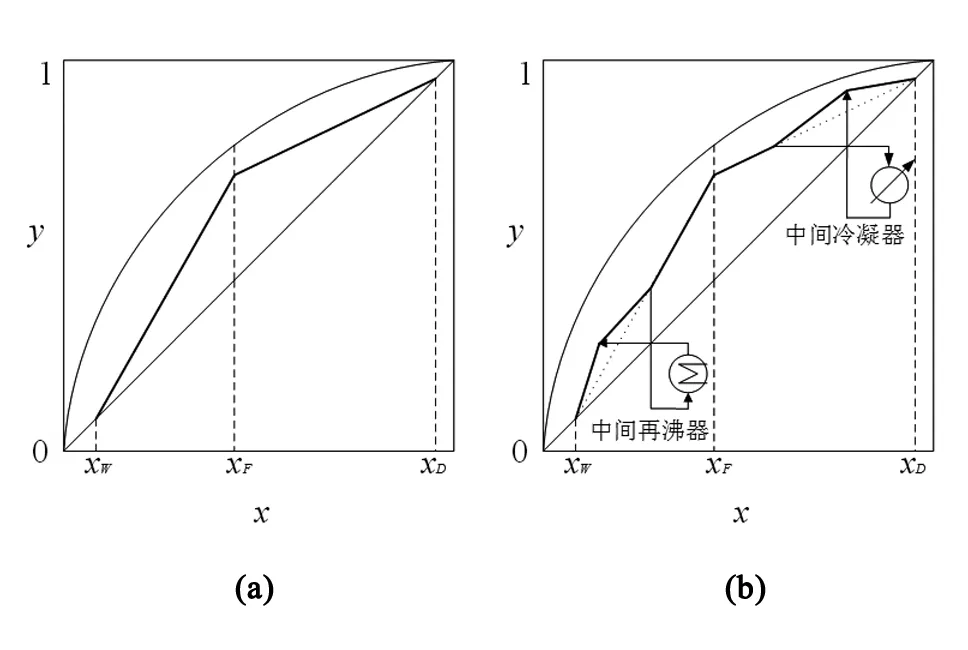

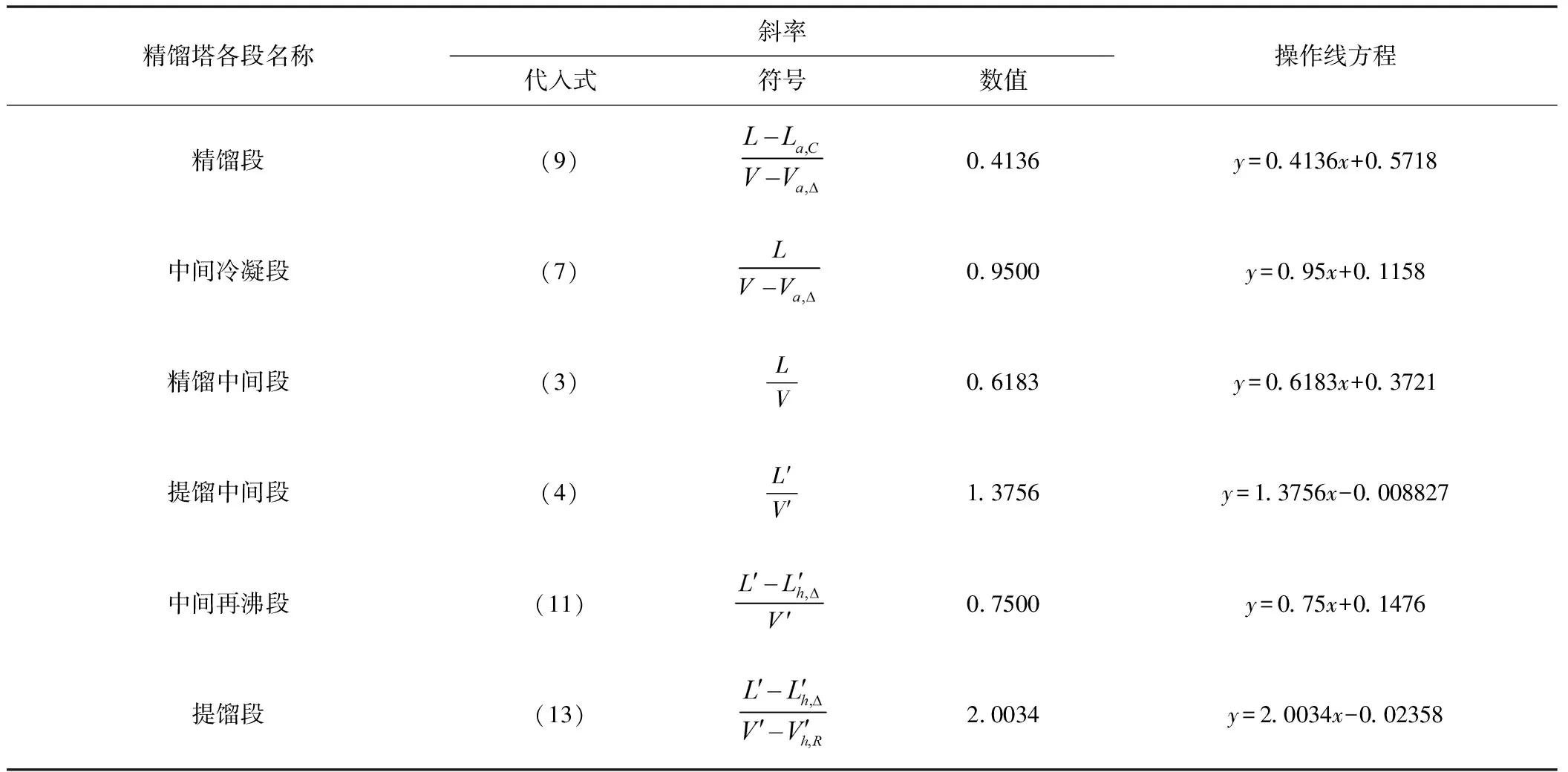

图1(a)为常规精馏塔的示意图,已知条件为塔顶产品量D,塔底产品量W,精馏段液气比L/V,提馏段液气比L′/V′,塔顶产品纯度xD,塔底的产品纯度xW,回流比R和进料热状况参数q。设置中间再沸器和中间冷凝器的精馏塔如图1(b)所示,定义该精馏塔自上而下各部分为精馏段、中间冷凝段、精馏中间段、提馏中间段、中间再沸段和提馏段。

基于恒摩尔流和理论板假设,对图1(a)中常规精馏塔的精馏段及提馏段进行物料衡算,可以得到操作线方程如式(1)和(2)所示:

(a)常规精馏塔;(b)设置中间再沸器和中间冷凝器的精馏塔

图1 两种精馏塔示意图

Fig.1 Schematic diagram of two distillation columns

式(1)和(2)中的气液相流量L,V,L′,V′可由下式计算得到:

L=RD,V=(R+1)D(3)

L′=L+qF,V′=V-(1-q)F(4)

由全塔物料平衡F=D+W及F·xF=D·xD+W·xW可得塔顶采出率D/F和塔釜采出率W/F为,

对于设计型命题,精馏塔的分离要求一定,即塔顶产品纯度xD、塔底产品纯度xW保持不变。假定设置中间再沸器和中间冷凝器前后,回流比R和进料热状况参数q(假设进料为饱和液相,即q=1)均不变,精馏塔仍然满足理论板和恒摩尔流假设,部分气体或液体被引出精馏塔冷凝或汽化,与常规精馏塔相比塔内的气、液体流量发生变化,操作线的斜率随之改变,现探究各段的操作线斜率变化规律。

1.1 精馏中间段

在图1(b)中的虚线框I,即进料板至塔顶范围进行轻组分的物料衡算,精馏中间段下降的气、液相流量与常规精馏塔精馏段的一致,所对应的操作线方程也一致,如式(1)所示。

1.2 中间冷凝段

图2 中间冷凝段物料衡算示意图

中间冷凝段是对精馏段气相进行冷凝的部分,气相从下方塔板抽出进入塔外的中间冷凝器,冷凝成液相后返回较上层塔板。假设气相从第a块板部分抽出,抽出量为Va,Δ,抽出后剩余气相Va进入b板的气体,Va,Δ在中间冷凝器中全部冷凝成液相La,c后返回第c块板(c板位于a板上方),即Va,Δ=La,C,过程如图2虚线圈III所示。

Va=V-Va,Δ,La=L(6)

故操作线斜率由式(7)表示:

1.3 精馏段

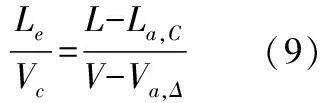

Le=L-La,C,Vc=V-Va,C(8)

则该段操作线斜率为式(9):

1.4 提馏中间段

对进料板至塔底范围,即图1(b)的虚线圈II进行物料衡算,该段操作线方程与未加入中间再沸器的提馏段操作线方程一致,如式(2)所示。

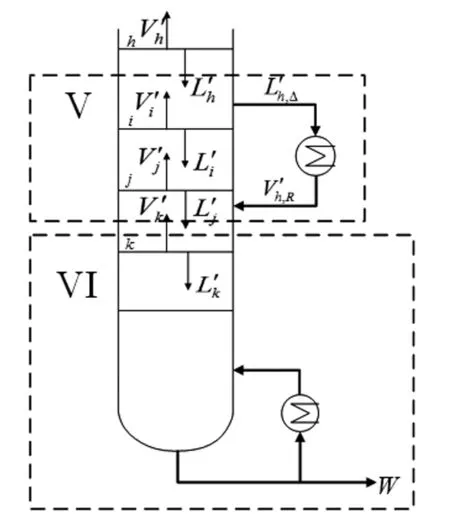

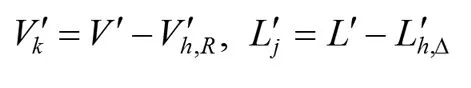

1.5 中间再沸段

图3 中间再沸段物料衡算示意图

由此可得操作线斜率为:

(11)

新媒体主要包括门户网站、电子邮件、搜索引擎、虚拟社区、在线游戏、博客、播客、微信、手机短信、手机电视、互联网电视,数字电视,手机报,网络杂志等类型。其中,一些属于新媒体形式,一些属于新媒体软件,另一些属于新媒体硬件和新媒体服务。

1.6 提馏段

则可得操作线斜率为

(13)

(a)常规精馏塔操作线;(b)设置中间再沸器和中间冷凝器精馏塔操作线

2 设置中间再沸器和中间冷凝器对二元精馏塔理论板数的影响

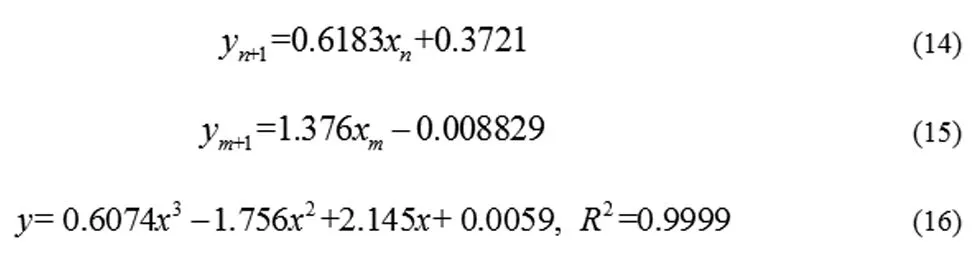

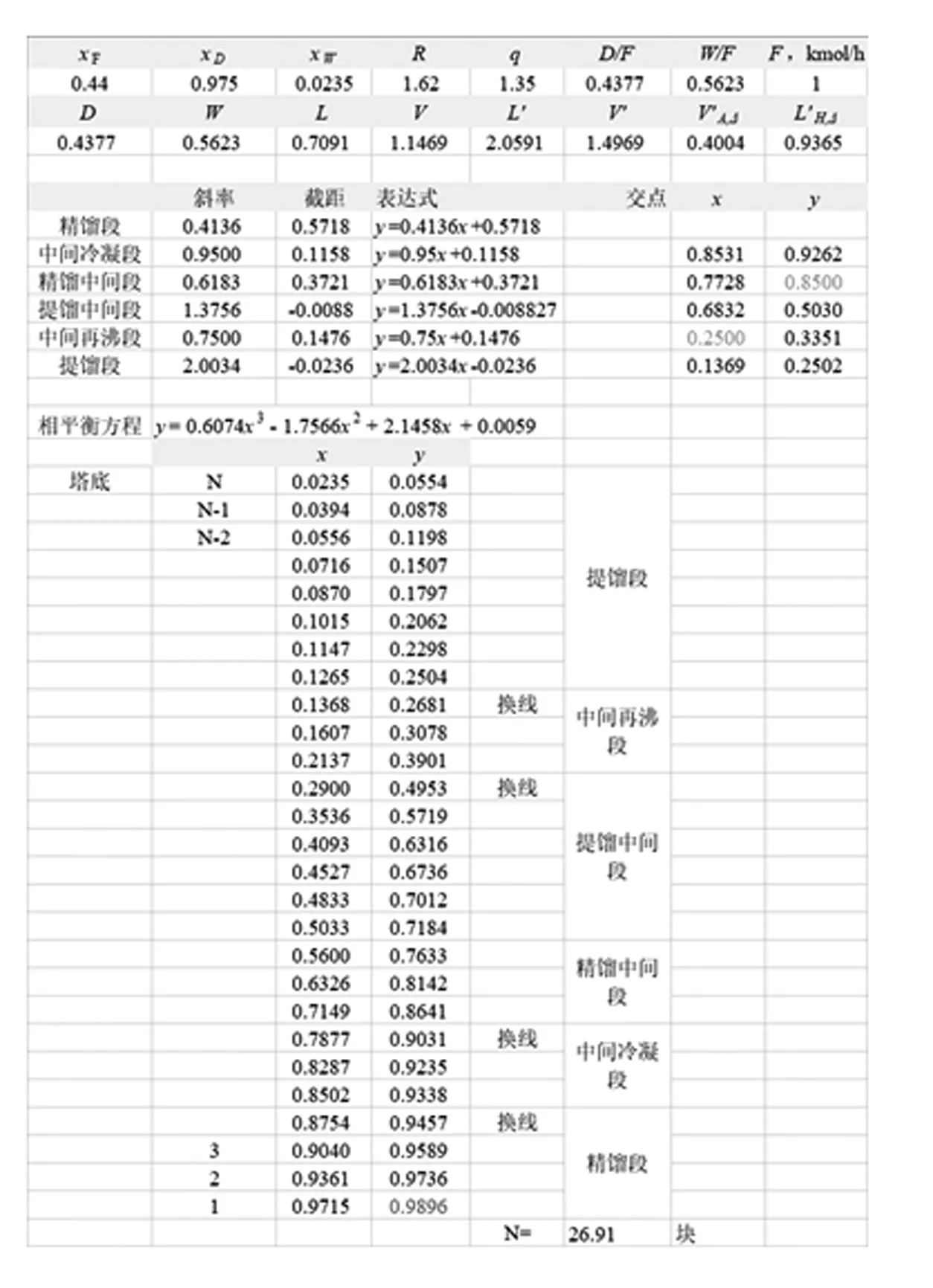

本节以苯-甲苯二元物系的分离进行说明。结合苯-甲苯在常压下的相平衡数据[6],在进料为1 kmol/h,20℃,含苯44 mol%,操作回流比R=1.62及常压操作条件下,要求塔顶得到含苯97.5 mol%、塔底得到含苯2.35 mol%的产品。

将已知条件代入式(5)可得到D/F和W/F;代入式(3)和式(4)可得到常规精馏塔的气、液相量分别为L=0.7091 kmol/h,V=1.147 kmol/h,L′=2.059 kmol/h,V′= 1.497 kmol/h,从而可得操作线斜率;以上所求出的数据代入式(1)和式(2),可得到常规精馏塔的精馏段操作线方程和提馏段操作线方程分别如式(14)和式(15)所示,相平衡数据使用Excel绘制并拟合得到表达式(式16)。

由式(14)和(15)可得精馏段操作线与提馏段操作线的交点(xq,yq)。相平衡方程可由已知液相组成求出对应的气相组成,从塔底x=0.0235开始计算,依次交替应用相平衡方程和操作线方程,直至塔顶气相组成y≥0.975,过程如图5所示,计算得到常规精馏塔的理论板数为16.68块。

图5 逐板计算法计算常规精馏塔理论板数

Fig.5 Calculation of the theoretical plate number of a conventional distillation column via plate-by-plate calculation method

表1 设置中间再沸器和中间冷凝器精馏塔的操作线斜率及方程

该体系的相平衡方程不变,从塔底x=0.0235开始计算,依次交替应用相平衡方程和各段的操作线方程,直至塔顶气相组成y0.975,过程如图6所示,计算得到设置中间再沸器和中间冷凝器后的精馏塔的理论板数为26.91块,比常规精馏塔的理论板数增加了10.23块。

图6 逐板计算法计算设置中间再沸器和中间冷凝器的精馏塔理论板数

Fig.6 Calculation of the theoretical plate number of a rectification column including an intermediate condenser and an intermediate reboiler via plate-by-plate calculation method

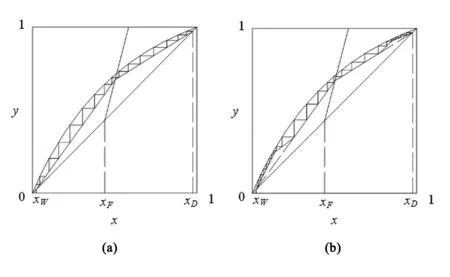

此外,塔板数还可以通过图解法较为直观地估算,图7为图解法画梯级求塔板精馏塔数过程,图7(a)为未加入中间再沸器和中间冷凝器的塔板数梯级图,图7(b)为加入了中间再沸器和中间冷凝器的塔板数梯级图。可以明显看出,加入中间再沸器和中间冷凝器后,理论塔板数增加。因此,在操作回流比、进料热状况等条件不变的情况下,需要增加塔板数才能满足塔顶塔底产品的纯度要求。

(a)常规精馏塔的塔板数;(b)设置中间再沸器和中间冷凝器的塔板数

图7 设置中间再沸器和中间冷凝器前后的塔板数比较(McCabe-Thiele图解法)

Fig.7 Comparison of the number of plates before and after the intermediate reboiler and intermediate condenser are installed (McCabe-Thiele graphical method)

对于精馏塔设计型问题,为保证塔顶和塔底产品的纯度不变,必须增加塔板数,这是因为设置中间再沸器和中间冷凝器后,操作线更接近相平衡线,所画的梯级线在竖直方向上更矮,传质推动力变小,单层塔板的分离能力下降,板效率降低。

3 结论

中间再沸器和中间冷凝器的加入会改变精馏塔的操作线,本文首先提出将精馏塔划分为精馏段、中间冷凝段、精馏中间段、提馏中间段、中间再沸段和提馏段,严格分析了各段操作线斜率,并在y-x图中绘制了操作线的变化情况。以苯-甲苯二元精馏分离为例,计算出各段的操作线方程,用逐板计算法计算了设置中间再沸器和中间冷凝器前后精馏塔理论板数的变化情况,精馏塔的理论板数增加了10.23块。并在y-x图中绘制McCabe-Thiele图,直观显示设置中间换热器精馏塔的理论板数增加。由于中间再沸器和中间冷凝器的设置,精馏塔的操作线向相平衡线靠近,分离的推动力和单板的分离效率减小,需要增加塔板数才能达到生产要求。

符号说明:

D—塔顶产品量,kmol/h;

W—塔底产品量,kmol/h;

F—进料量,kmol/h;

L—从塔板下降的液相量,kmol/h;

V—从塔板上升的气相量,kmol/h;

x—液相轻组分摩尔分数;

y—气相轻组分摩尔分数;

R—回流比;

q—进料热状况参数。

下标:

n,a,b,c,e—精馏部分塔板编号;

m,h,i,j,k—提馏部分塔板编号;

Δ—抽出;

C—冷凝后返塔的液相;

R—再沸后返塔的气相。

上标:

′—提馏部分。