锅炉给水预热器管板的优化设计与分析

李艳芹,丁昌,吴超,张德海

(郑州轻工业大学 a.机电工程学院;b.能源与动力工程学院,郑州 450002)

在化工、石油、动力、食品以及其他工业部门中,管壳式换热器是目前应用最广泛、最重要的一种换热器型式,在工业生产中占据着主导地位,其中固定管板式换热器使用量占最大比例[1—2]。固定管板式换热器结构主要由管箱、管板、壳体、封头、管子等零部件组成,而管板是管壳式换热器的主要受压元件。

早在2000 年马永其就对“薄管板”问题和危险工况进行了深入研究,并论述了标准规范的局限性,提出运用有限元法对管壳式换热器管板进行整体模拟分析的方法[3]。关婷等利用SolidWorks 软件建立管板的三维模型,对管板进行了应力应变及温度应变的分析,为提高和改善管板的结构性能提供了理论依据和实际方法[4]。杨连红等[5]和占双林等[6]先后利用Ansys 和SolidWorks 对管板6 种工况下的应力进行了分析研究和强度校核,并提出对应的改善方案和优化措施。

用于吸收变换气过热的锅炉给水预热器,也是固定管板式换热器的一种。文中主要研究锅炉给水预热器管板在给定工况下的应力状态以及完成工作状态下的强度校核,并提出提高和改善管板结构性能的实际方法,对节约材料、降低成本有着至关重要的作用。

1 预热器初始参数和设计结果

设计的锅炉给水预热器是用于吸收变换气的高温以提高锅炉给水温度的列管式换热器,预热器管程内介质为变换气,其为有毒气体,因此在换热管内要提高其密封效果。低温给水走壳程,以逆流的形式与管程变换气完成换热,以提高锅炉给水的温度,进而达到锅炉给水标准,节省燃料。设计参数如表1所示。经工艺计算确定设备公称直径为1000 mm,换热管规格为Ф25 mm×2 mm,管间距为32 mm,长度为2500 mm,需要换热管790 根。换热器材料参数如表2,其中材料数据取自GB 150.2,热分析材料参数如表3,其中材料数据取自GB 150.2。

表1 换热器初始参数Tab.1 Initial parameters of heat exchanger

表2 换热器材料参数表Tab.2 Parameters of heat exchanger material

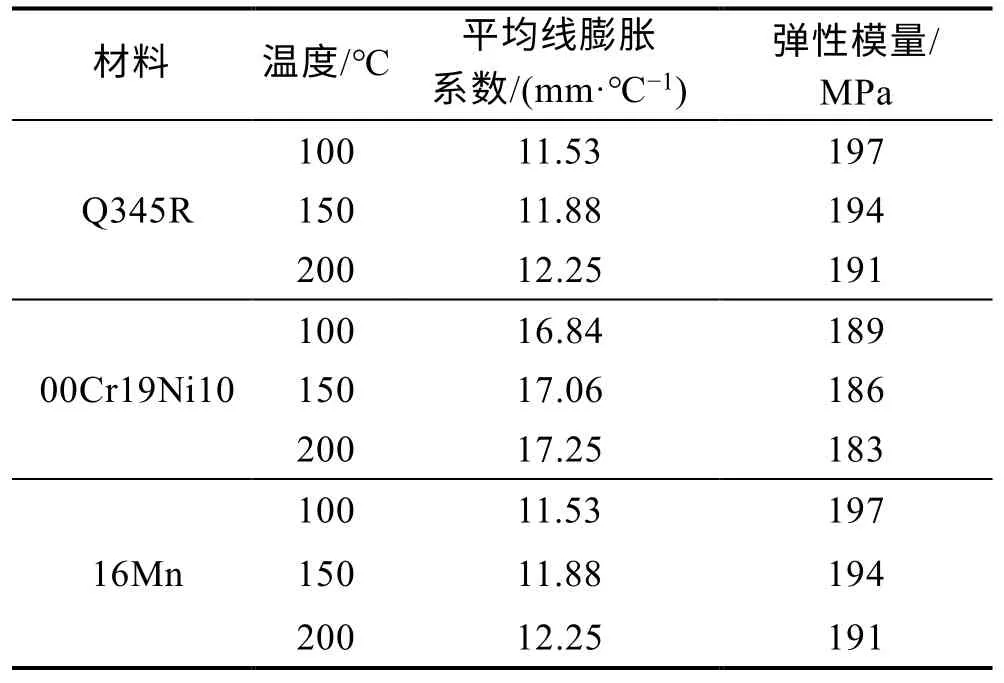

表3 热分析材料参数Tab.3 Parameters of thermal analysis material

2 管板的结构设计简述

管板是换热器的主要受压元件,起支撑固定换热管的作用,管板结构的正确合理设计对换热设备的安全运行有着极其重要的意义。基于设计条件要求,遵照GB/T 151[7],对该锅炉给水预热器的管板进行结构选型及厚度计算。

管板的选型和选材是根据GB/T 151 选择e 型连接方式,该连接方式中管板与壳程圆筒连为整体,其延长部分兼作法兰,用螺柱、垫片和管箱连接。依据GB 150.2[8]给出的材料特性,并结合设计条件要求选择16Mn 锻件作为管板材料。

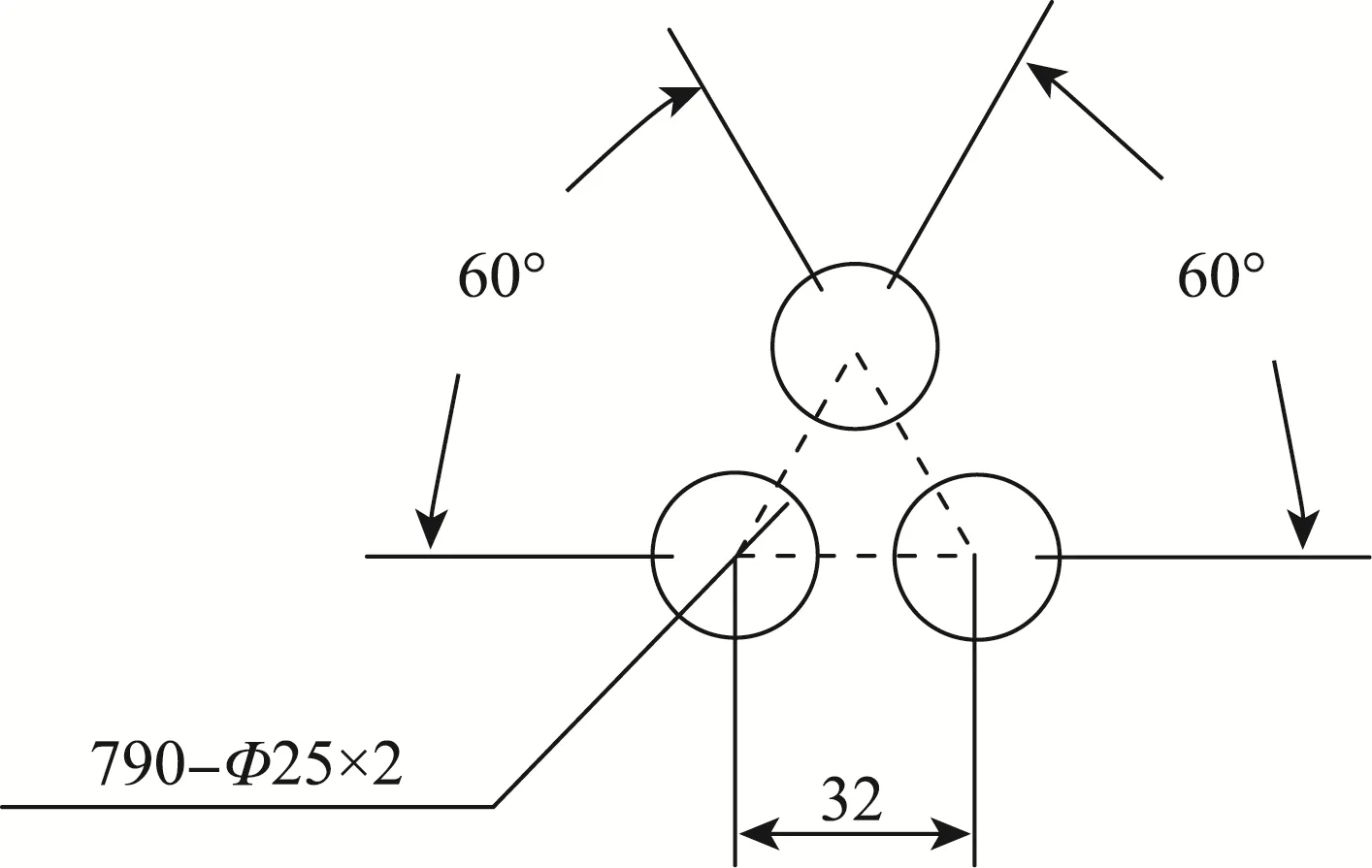

管板布管方式是采用换热管正三角形标准排列方式,换热管外径及管中心距如图1 所示。管板计算厚度计算见式(1)。

图1 布管尺寸Fig.1 Size of cloth tube

式中:δ为管板厚度(mm);DG为垫片压紧力作用中心圆直径(mm);Cc为管壳式换热器管板计算因数;pd为管板设计压力(MPa);µ为管板强度消弱系数,取0.4;[σ]为管板材料的许用应力:当3 mm≤δ<16 mm 时,[σ]=183 MPa;当16 mm≤δ<36 mm 时,[σ]=170 MPa;当36 mm≤δ<60 mm 时,[σ]=160 MPa。

根据公式计算出管板外径为1295 mm,厚度为100 mm,材质为16Mn 锻件,换热管规格为Ф25 mm×2 mm,材质为00Cr19Ni10。根据其外形及结构尺寸在SolidWorks 里绘制出管板的三维模型,如图2 所示。

图2 管板结构Fig.2 Structure of tube plate

3 模型建立及有限元分析

3.1 分析模型的建立

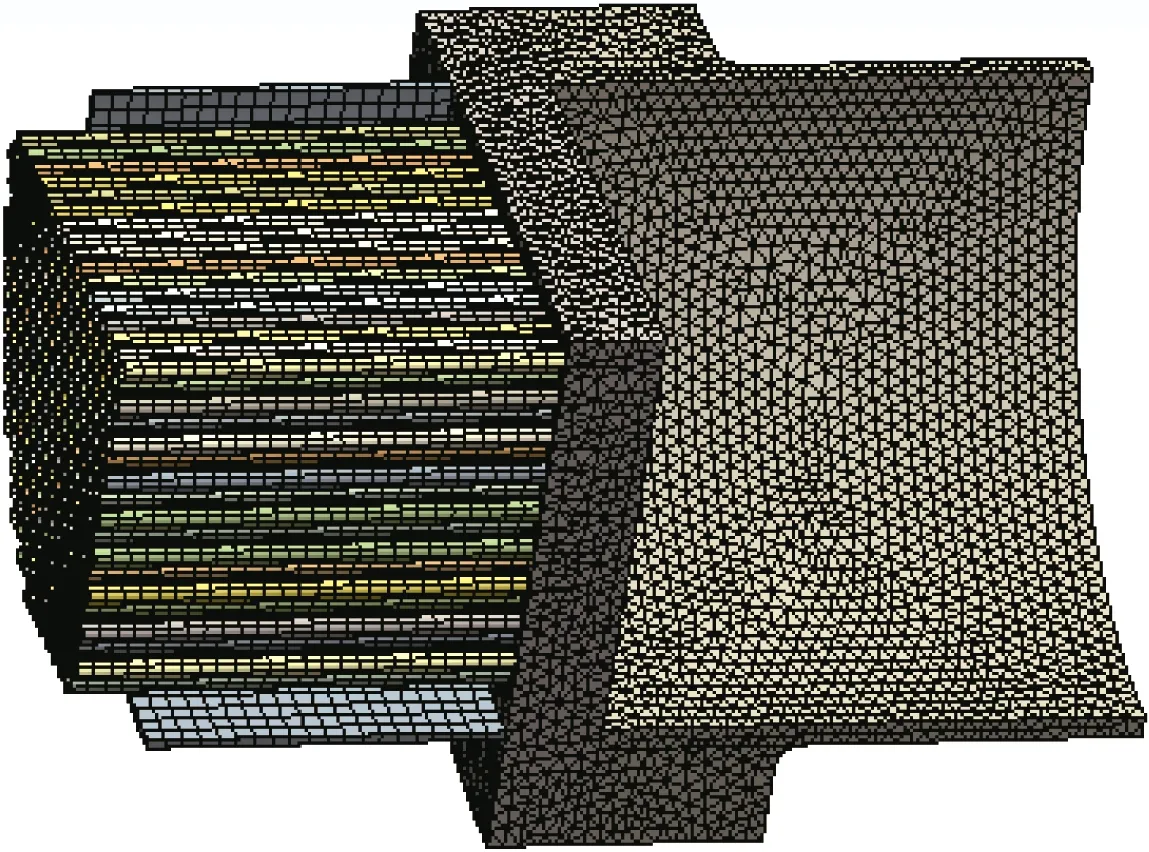

选取换热器的左管板、壳程圆筒和换热管为分析对象,以中轴线为z轴,按照右手定则建立直角坐标系,将机械应力和热应力进行耦合计算获得图3。

图3 有限元分析模型Fig.3 Finite element analysis model

3.2 模型网格化

有限元模型网格的合理划分对应力分析以及热力分析至关重要[9]。通过施加约束条件,规定自由度,采用系统自动加密网格化参数,网格类型为实体单元网格,满足分析要求。网格单元共有177 211 个,节点有601 259 个,如图4 所示。

3.3 载荷及约束的施加

模型分析时需要的载荷包括管程压力、壳程压力以及温度载荷。取管程温度载荷恒定为管程的设计温度,壳程温度载荷恒定为壳程的设计温度[10]。对于位移边界,管板螺栓面施加轴向约束,圆筒断面施加轴向约束。

图4 有限元网格模型Fig.4 Finite element grid model

1)温度载荷。管程温度选190 ℃,壳程选170 ℃,壳程和筒体外表面的空气对流边界数值选 12×10-6W/(mm2·℃),环温选20 ℃。

2)机械载荷。机械应力分析:工况Ⅰ,壳程单独作用,板材应力ps=1.6 MPa,管材应力pt=0 MPa;工况Ⅱ,管程单独作用,ps=0,pt=4.5 MPa;工况Ⅲ,壳程+管程,ps=1.6 MPa,pt=4.5 MPa。热应力耦合分析:工况Ⅳ,壳程+管程+温度载荷,ps=1.6 MPa,pt=4.5 MPa,管材温度为170 ℃,板材温度载荷为190 ℃。

4 有限元计算结果

4.1 结构应力分析

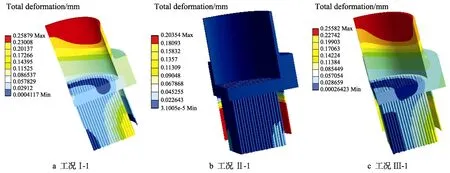

先对工况Ⅰ—Ⅲ进行管板的受力分析,分析结果如图5 和图6 所示。由应力强度分布云图6 可以看出,在没有温度场的作用下,管板和筒体的结构应力值较小,易评定合格,且3 种工况下的最大应力值为306.02 MPa,出现在筒体和管板的外接触边缘及部分管板非布管区内部,并向管板中心区迅速减小,在中心处应力值达到最小;筒体应力自与管板接触处向远离管板方向均匀递减,其值偏小,亦符合 JB/T 4732[11]的设计要求。由变形云图5 可以得出,筒体变形明显比管板变形大,所受弯曲应力更大,但整体变形符合要求,最大变形出现在远离管板的筒体外缘,且沿轴向方向均匀减小。管板变形最小区域出现在管板半径的1/2~2/3 形状处,且分别沿径向向管板边缘和中心区域递增,管板沿轴向方向的变形均匀,说明轴向方向弯曲变形较小。

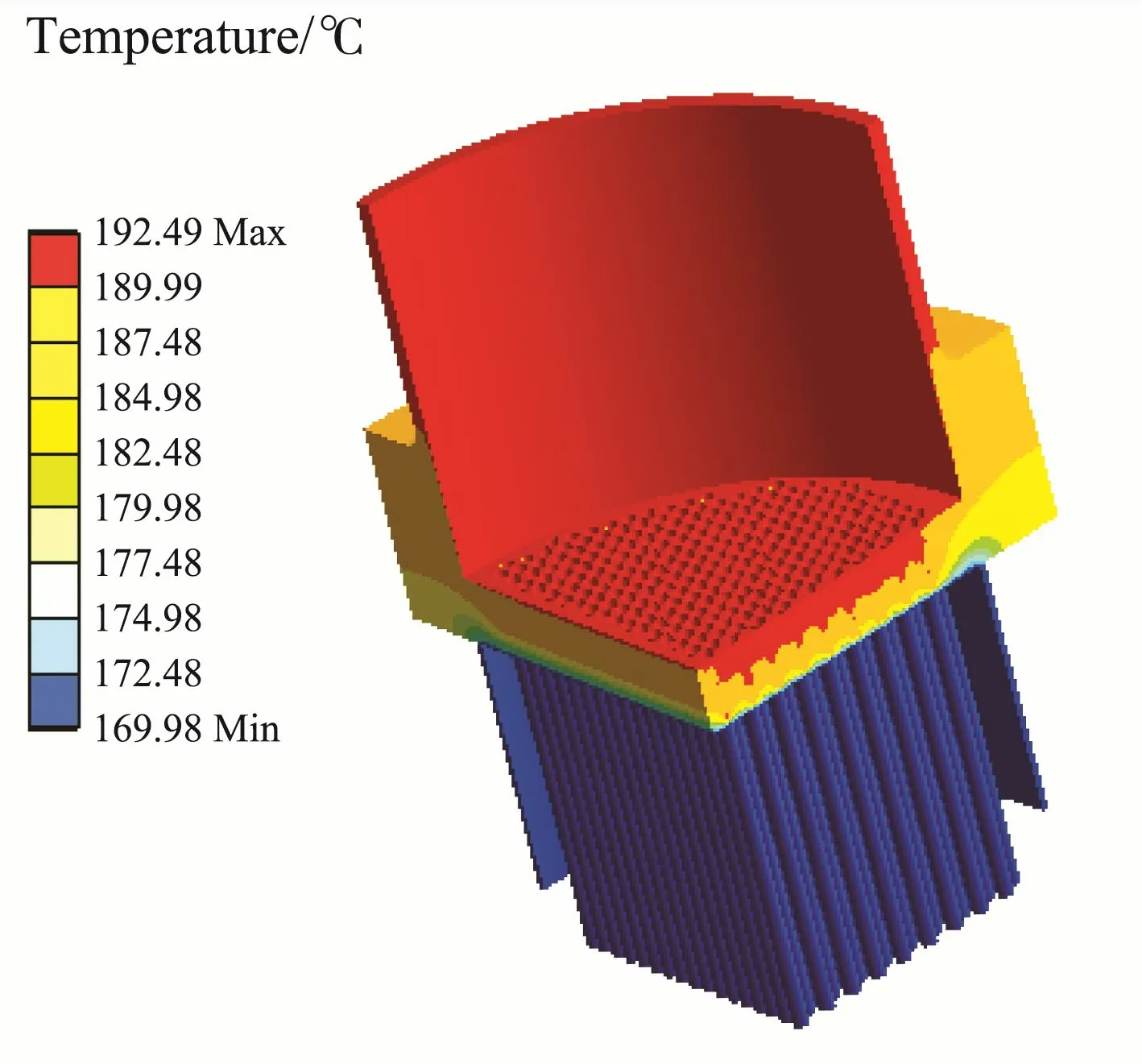

4.2 热应力分析

对工况Ⅳ进行机械载荷和温度载荷的热应力耦合分析,分析结果如图7 和图8 所示。由图7 可以得出,靠近壳程低温侧的布管区沿轴向的温度梯度变化最为剧烈,靠近管程高温侧的布管区沿轴向的温度梯度变化比较舒缓,高温侧布管区的管板沿径向的温度梯度变化也不大,且管桥区域温度基本处于恒定,管板非布管区沿轴向的温度数值变化较大,但温度梯度相对不大。远离布管区的管板边缘及筒体部分的温度梯度变化相对都不是很明显,可见管板温度沿不同路径[12]的分布形态有所异同。

图5 变形云图Fig.5 Deformation nephogram

图6 应力强度云图Fig.6 Stress intensity nephogram

图7 工况Ⅳ-1 温度场分布云图Fig.7 Temperature field distribution nephogram of working condition Ⅳ-1

由图8 可以看出,在考虑温度场的热应力耦合工况Ⅳ时,其管板及筒体的变形都相对工况Ⅰ,Ⅱ,Ⅲ有所增大,因其所受的二次应力数值比较大,且薄膜应力和弯曲应力均为二次应力,按照相关标准进行评定达到合格要求[13]。

图8 工况Ⅳ-2 变形云图Fig.8 Deformation nephogram of working condition Ⅳ-2

4.3 换热管应力分析

4.3.1 换热管轴向应力分布

上述4 种设计工况下,分别对有限元模型进行计算,得到整体换热管的轴向应力分布云图,换热管最大轴向拉应力出现在换热管进气口胀接处且靠近管板及管板中心处,最小轴向拉应力出现在管板半径的1/2~2/3 区域。在远离管板的区域里,换热管的轴向拉应力逐渐递减,呈现处明显的“表面热效应”[14—15]。

4.3.2 换热管的应力评定

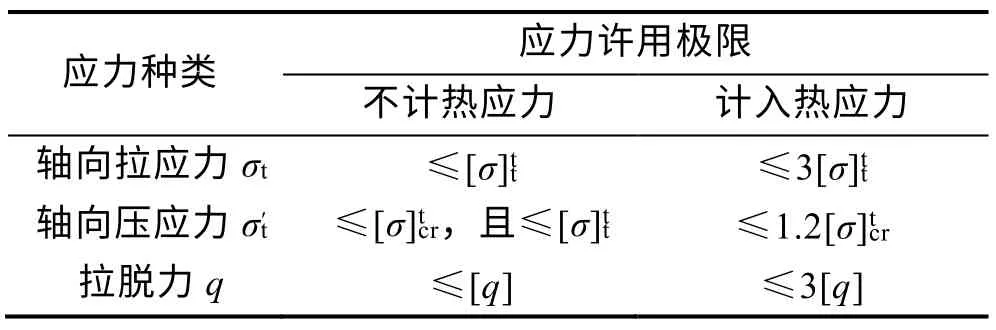

由以上4 种设计工况下的应力计算结果,根据对称性来求得各换热管轴截面上拉应力的最大平均值,用以评定管板与换热管的拉脱力以及筒体与换热管的稳定性。换热管的应力可根据表4 中换热管的应力种类及许用极限值来评定,其中,σ代表应力,[σ]是许用应力,是拉应力许用极限,是稳定(临界)拉应力许用极限,q是拉脱力,[q]是许用拉脱力,σt是轴向拉应力,σt'是轴向压应力。

表4 换热管应力种类及许用极限Tab.4 Stress type and allowable limit of heat exchange tube

对4 种工况下换热管的应力评定结果见表5,可见4 种工况下的应力评定都合格,只是工况Ⅳ在温度载荷的耦合作用下应力略大,通过采用增加换热管根数、增设膨胀节的方法,有效降低了轴向应力值,改善管板的受力状态[16]。

表5 换热管的应力评定Tab.5 Stress evaluation of heat exchanger tube

5 结语

根据ANSYS 软件模拟分析预热器的结果可得出以下结论。

1)不同于大直径挠性薄管板,设计的预热器管板弯曲应力更小,管板边缘剪切应力也更小。

2)在设计工况下,管板、筒体应力以及换热管的轴向拉应力、拉脱力均评定合格。

3)预热器设计过程中,当换热管的轴向应力略大时,可通过增加换热管根数、增设膨胀节的方法降低换热管应力,这为该类设计就如何改善管板的受力状态提高方法和依据。

4)设计的锅炉给水预热器满足强度要求。采用的设计方法为锅炉给水预热器管板的结构性能优化提供了理论依据和判定标准。