低压等离子喷涂技术及研究现状

洪敏,王善林,陈宜,邓颖,郭正华,陈卫民,吴集思,黄永德

(1.江西省航空构件成形与连接重点实验室,南昌 330063;2.广州先艺电子科技有限公司,广州 511400)

热喷涂技术作为材料科学领域的关键技术之一,是先进制造技术的重要组成部分。技术原理是利用气体燃烧或放电将原料颗粒加热至熔融或半熔融状态,然后通过火焰射流或者压缩空气将其喷涂到基体上,颗粒最终变平并固化成堆叠的碎片,并形成涂层。热喷涂涂层因其耐磨、减摩、隔热、绝缘、抗高温、抗氧化、防微波辐射等功能特性,以及可以对因磨损、腐蚀引起的零件尺寸减小进行修复的优势,能够达到节约材料、节约能源的目的,在航空航天、汽车船舶、石油化工等领域得到了广泛应用[1]。

等离子喷涂技术是20 世纪70 年代发展起来的一种热喷涂技术,相对于传统的高压氧气燃料喷涂和电弧喷涂技术,等离子喷涂技术显现出更高的效率[2]。等离子喷涂可提供与基材卓越粘合且紧凑的结构、可变的厚度和较低的热应变度,尤其适用于无定形涂层的形成。随着服役环境对涂层性能要求的提高和喷涂技术的革新,等离子喷涂技术得到了新的发展,比如超音速等离子喷涂、低压等离子喷涂等[3—4]。文中主要对低压等离子喷涂技术的特征和研究现状进行综述。

1 低压等离子喷涂原理及特征

1.1 原理

等离子喷涂技术是以直流电驱动的等离子弧作为热源,将陶瓷、合金、金属等材料加热到熔融或半熔融状态,并高速喷向经过预处理的基体表面,从而形成附着牢固涂层的方法[5],其原理如图1 所示。在喷枪电极(阴极)和喷嘴(阳极)之间施加一个高电压并经过高频振荡器的激发,使气体(氩气、氮气、氢气等)电离形成电弧。通过特殊孔型的喷嘴时,电弧受到机械压缩,电弧截面积减小,同时受外部不断送来的冷气流和导热性很好的冷喷嘴孔道壁的冷却作用,电弧柱外围气体受到强烈冷却,温度降低,导电截面缩小,产生热收缩效应,电弧进一步被压缩,造成电弧电流只能从弧柱中心通过,电弧电流密度急剧增加,形成高压缩、高速等离子射流。喷涂粉末被送粉气载入等离子焰流(两种方式:枪外送粉和枪内送粉),使粉末很快呈熔化或半熔化状态,并高速喷射在工件表面形成致密的片状涂层。

图1 等离子喷涂原理Fig.1 Principle of plasma spraying

1.2 分类和特征

将等离子喷涂设备放置在低压保护性气体中操作,可以获得结合强度高、结构更致密且成分污染少的涂层。根据保护气压力的大小可大致分为低压等离子喷涂、超低压等离子喷涂和喷射等离子喷涂技术。

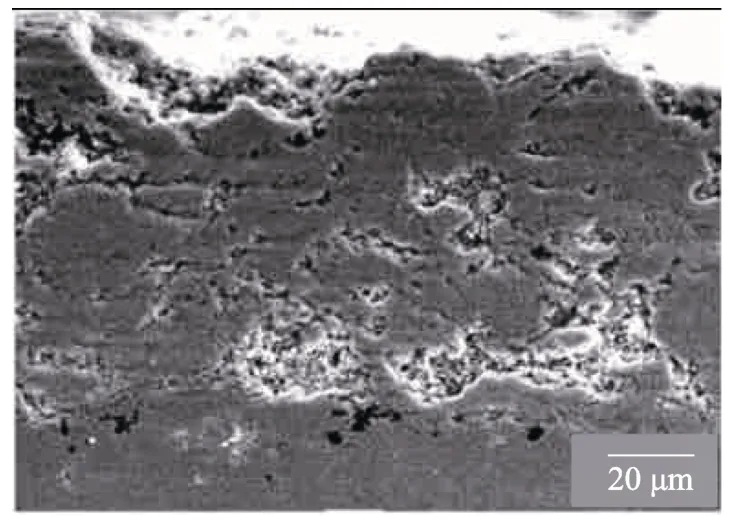

低压等离子喷涂技术是20 世纪60 年代由Steson和Hauk 提出,1973 年美国EPI 公司研制了首台低压等离子喷涂设备[6],80 年代,该公司在等离子喷涂技术、真空技术和自动控制技术基础上成功研制出现代意义上的低压等离子喷涂技术并实现其商业化生产和销售。等离子射流中存在固、液两相,获得的是层状结构的涂层,如图2 所示[7]。低压等离子喷涂颗粒呈熔融态或半熔融态,但使用低压等离子体喷涂(LPPS),可以通过控制沉积气氛将喷涂颗粒速度维持在较高水平来显著阻止粉末的氧化,从而使得LPPS 涂层和基底之间具备高粘合强度,提升涂层性能。

图2 YSZ 涂层截面SEM 形貌Fig.2 Cross-sectional SEM morphology of YSZ coating

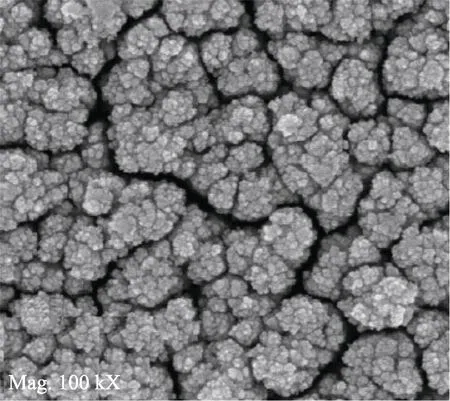

超低压等离子喷涂是在低压等离子喷涂基础上发展起来的一种新型喷涂技术,由Sulzer Metco AG和法国蒙贝利亚-贝尔福特技术大学LERMPS 实验室首先提出[8]。超低压等离子喷涂(VLPPS)是在惰性气氛保护下,在100~1000 Pa 的异常低压下运行的,可用于制造陶瓷和金属涂层。与大气压等离子体喷涂(APS)甚至低压等离子体喷涂(LPPS)相比,等离子体流的结构和沉积机理有所不同,超低压等离子喷涂涂层是由蒸气凝结而成,而不是由冲击后的扁平颗粒堆积,熔融颗粒的扩散和固化所致[9—11]。与低压等离子喷涂相比,该技术工艺参数调节范围大,可实现固相、液相、气相的沉积,沉积速率低于0.5 µm,能获得理想层状、柱状或层柱复合结构涂层,如图3 所示。

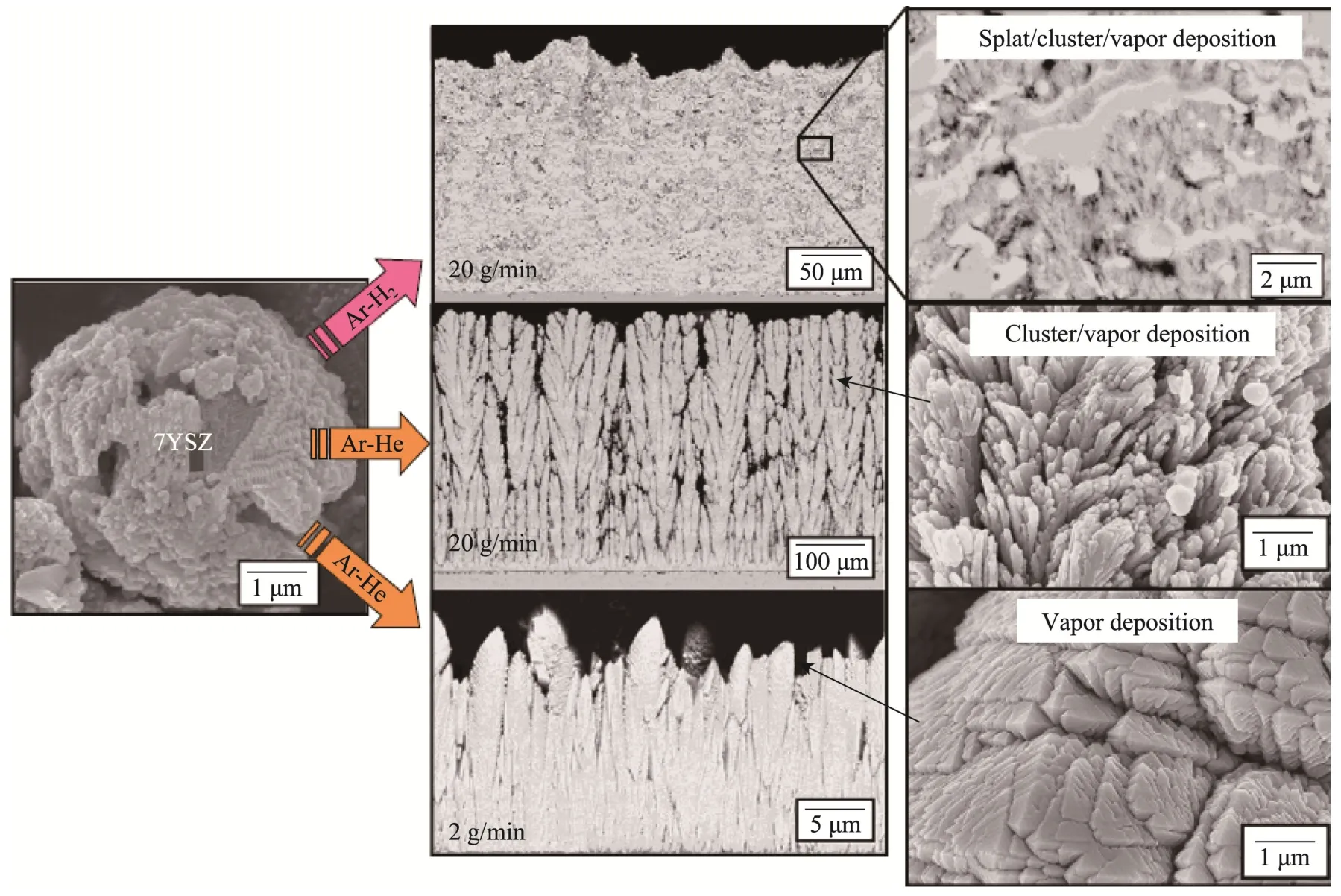

等离子喷射沉积是M.Gorski 于1996 年提出的一种新型等离子喷涂技术,结合了大气等离子体喷涂(APS)和电子束物理气相沉积(EB-PVD)的优势,可以以半熔融状态、熔融状态和气相的混合状态进行沉积[12]。使用气相沉积时,可以获得具有高孔隙率和低导热率柱状结构的喷涂热障涂层。与超低压等离子喷涂技术采用大功率喷枪,实现喷涂材料的气化相比,等离子喷射沉积喷枪的功率小于5 kW,电弧电流为低压100 A,动态工作压力为低压1000 Pa 时,通过调节喷枪与真空腔内保护气体压差,实现超音速射流沉积;沉积速率远高于传统的PVD 和CVD 沉积,且冷却速度快,易获得良好纳米结构的柱状涂层,如图4 所示。

图3 超低压等离子喷涂技术制备的涂层Fig.3 Coatings prepared by ultra-low pressure plasma spraying technology

图4 等离子喷射沉积纳米铂涂层Fig.4 Plasma spraying deposition of nano platinum coating

2 低压等离子喷涂研究现状

低压等离子喷涂作为一种新型喷涂技术,虽然出现时间不长,但越来越受到各个国家的关注。瑞士Sulzer Metco AG 和法国蒙贝利亚-贝尔福特技术大学LERMPS 实验室一直开展相关技术的研究工作。21世纪,美国Sandia National Laboratories 和德国Julich能源所等也展开相关研究,发表了一些学术论文。在国内,航天材料及工艺研究所已成功引进低压等离子喷涂设备,开展了相关技术和理论研究;此外北京航空航天大学、西安交通大学、大连理工大学、装甲兵工程学院、广州有色金属研究总院等单位也积极开展相关方面的研究;在交通运输部“十一五”项目的支持下,2009 年大连海事大学成功研制了超低压等离子喷涂与沉积设备,制备的SUS316 不锈钢涂层为结构致密的等轴晶涂层、YAZ 涂层为类柱状晶涂层。国内外对低压等离子喷涂技术的研究主要聚焦在热障涂层、燃料电池、太阳能,以及半导体薄膜制备及应用等方面。

2.1 热障涂层

热障涂层(TBC)由于重量轻且导热系数低,增强了基底金属的热机械和化学性质,已广泛应用在汽车缸体、燃气轮机以及飞机涡轮叶片上。当前热障涂层主要依靠大气等离子喷涂、等离子体增强化学气相沉积、电子束物理气相沉积、静电喷涂辅助气相沉积等手段进行制备[13]。大气等离子喷涂制备的涂层比较疏松,呈片层结构,表面粗糙度低,抗热冲击效果较差,涂层易氧化,但热导率也低,设备简单,沉积效率高。电子束物理气相沉积和等离子体增强化学气相沉积制备的涂层结构致密、呈柱状晶结构,抗氧化性和抗腐蚀性更好,涂层界面以化学键结合为主,结合力强,涂层表面光洁,不易封堵叶片的冷却气通道,有利于保持叶片的空气动力学性能,但是电子束物理气相沉积制造成本高,涂层导热率高,涂层材料成分控制困难,存在所谓“阴影”效应和原材料利用率低等不足。静电喷涂辅助气相沉积,是一种用于通过在电场下喷涂粉末,在加热的基材超合金上生产陶瓷涂层的方法[14],可有效保护燃气轮机转子或叶片,并延长使用寿命。由于较低的服务成本和增加了静电喷涂辅助气相沉积,该方法非常有效,但沉积涂层后需要进行热处理工艺,以消除涂层表面的应力和碳含量,因而制备工序繁琐,耗费时间较多。

与传统大气等离子喷涂相比,低压等离子喷涂工艺在低压保护气氛中进行,涂层不易氧化,而且低压等离子喷涂设备功率大,喷涂材料易熔化、气化,喷射速度快,可以实现柱状涂层结构或层柱复合涂层结构,提高涂层的相关性能。大连海事大学高阳教授[15—16]对比分析了大气等离子喷涂和低压等离子喷涂ZrO2-8%Y2O3的涂层显微结构。APS 喷涂8YSZ球形烧结粉涂层含有直径达100 µm 的孔隙。虽然粘接-破碎粉涂层中没有单个较大直径的孔隙,但弥散分布着直径为10~20 µm 的孔隙。LPPS 喷涂8YSZ 球形粉涂层呈现类似柱状晶结构,且粘接-破碎粉涂层无孔隙、结构致密,表面平滑。通过改变喷涂工艺参数,可以获取不同显微结构的涂层,如图5 所示[17]。当喷涂载气为Ar/H2,送粉率20 g/min 时,涂层主要以层状结构为主。当载气为Ar/He,提高电弧能量,涂层为纳米团簇的柱状结构,但纳米团簇结构之间有较多孔隙;当送粉率降低为2 g/min 时,涂层沉积速率降低,由单一轴向方向的生长转变为非单一轴向生长,涂层虽呈柱状结构,但结构更为致密。Al2O3纳米粉的添加可以抑制YSZ 热生长,因为高温热处理时Al2O3会扩散到YSZ 晶粒界面处,抑制YSZ 晶面的熔合[16]。在Y2O3-CeO2-TZP/NiCoCrAlY 梯度热障层中添加质量分数为0.6%~0.8%的稀土硅铁,涂层的抗热震性能有一定程度提高;添加质量分数为0.8%~1.0%的稀土硅铁,涂层的抗高温氧化性能提高,但是添加量过高,其抗热震、抗氧化性能均会下降[18]。虽然低压等离子喷涂制备的热障涂层具有更优越的热稳定性、抗热震性、界面结合强度等,但是还未见实际应用的报道。

图5 不同喷涂工艺参数下低压等离子喷涂涂层显微结构Fig.5 Microstructure of low-pressure plasma spraying coating under different spraying process parameters

2.2 燃料电池

一般来说固体氧化物燃料电池(SOFC)的运行温度接近1000 ℃,高温条件对系统电解质、电极和连接件等抗高温侵蚀、高温机械性能等提出了苛刻要求,因此,SOFC 系统的电解质、电极和连接件一般采用陶瓷氧化物。等离子喷涂技术是制备SOFC 系统中陶瓷氧化物部件的关键技术,且获得了工程应用。Schiller 等[19—20]利用低压等离子喷涂技术在镶嵌于双极板的多孔CrFe5-Y2O3基体上喷涂阳极、电解质、阴极和接触层,获得了30~50 µm 厚的多孔阳极和阴极、厚度小于30 µm 的致密电解质层,电池整体厚度小于100~120 µm。900 ℃的功率密度为200 mW/cm2,1000 h 的衰减率约1%,安全运行2500 h。上海硅酸盐研究所祝迎春等[21]研究了低压等离子喷涂过程中纳米TiO2的结构变化和粒子注入特性,研究发现TiO2纳米颗粒有无定型转化为锐钛矿结构和金红石结构,图层表现出良好的Li+注入电流和电化学稳定性,真空等离子喷涂的氧化钛涂层具有带微孔和纳米晶粒的多孔结构。涂层不同平面展现出不同的导电机理,因而表现出独特的电性能,例如可调的电阻和电容。这些电学性质与纳米相结构和晶间成分以及低价钛阳离子密切相关,后者可以通过等离子喷涂参数进行控制,极大增大了SOFC 的灵活性。

Vaßen R[22]等使用具有多孔结构的FeCr 合金作为载体,利用复合喷涂技术,分别使用大气等离子体喷涂(APS)和低压等离子体喷涂物理气相沉积(PS-PVD)涂覆阳极和电解质,其中阳极使用标准的Ni/YSZ(涂层混合物)粉末,阴极层由丝网印刷的La0.58Sr0.4Co0.2Fe0.8O3-δ(LSCF)非烧结浆料组成。通过PS-PVD 获得26 μm 厚的气密性电解质,其参数经过优化,可以避免下面的金属多孔载体发生明显弯曲。另外,在将经过APS 处理的阳极和经过PS-PVD 处理的电解质喷涂在金属多孔载体上,获得了气密的半电池组件。将LSCF 阴极丝网印刷在半电池的顶部,所得电池在800 ℃和0.75 V 的条件下具有可接受的OCV 和优于1 A/cm2的优异性能。由于PS-PVD 的高输入功率和较小的气压,孔隙率仅仅为9%,有效改善了电解质的微观结构。为了更进一步提高SOFC 的性能,李成新等[23]采用等离子喷涂方法制备YSZ 电解质层,并将硝酸锆和硝酸钇混合致密化浸渗溶液均匀地刷涂在YSZ 电解质层的外表面,并在一定温度下保温一段时间,使得滞留在空隙内的溶液分解成氧化物填充空隙,重复多次,得到致密的YSZ 电解质层涂层气体泄漏率大幅度下降,从而提升SOFC 性能。

低温固体氧化物燃料电池(LTSOFC)在清洁能源生产中显示了巨大的商业应用潜力。寻求低成本和易于制造的方法是LTSOFC 研究中最重要的问题之一。Kang Yuan 等[24]应用低压等离子喷涂技术,在固体双极板和多孔镍泡沫上均形成均匀且致密的Ni0.8Co0.15Al0.05LiO2-δ(NCAL)涂层,分别用作保护涂层和电极催化剂涂层。微观结构研究表明,在LPPS过程中,涂层形成了多相,并且在涂层中发生了原位纳米微晶化。在4 电池堆中实现了约30 W 的输出功率,这表明在双极板上进行低压等离子喷涂的NCAL涂层效果良好。基于NCAL 涂层的镍泡沫的燃料电池在1.08 V 时达到开路电压(OCV),在550 ℃时的最大功率密度为717 mW/cm2,表明低压等离子喷涂技术在降低低温固态氧化燃料电池的成本方面具备巨大的潜力。

2.3 太阳能

太阳能电池是通过光电效应或者光化学效应直接把光能转化成电能的装置。目前市场上以光伏效应工作的晶硅太阳能电池占据主流,而以光化学效应工作的薄膜电池还处于萌芽阶段,太阳能电池主要由背板、电池片、EVA、钢化玻璃以及胶封组件组成。Rodolfo 等[25]采用低压等离子喷涂技术处理太阳能电池玻璃基板,观察到不仅清洁了基板并且形成了氧基官能团,其促进了玻璃基板的亲水性。这种双重作用导致银层与经等离子体处理的基材的粘合性得到改善,而镜子的太阳光反射率没有明显损失。最小间隙距离(2 mm)和最低速度(1 m/min)的等离子处理在这项工作中取得了最佳效果,使未处理的玻璃镜的断裂强度提高了85.8%,并且在加工条件下太阳反射率没有明显变化。在加速老化之后,其断裂强度保持了27.2%的提高,并且比未处理的玻璃镜表现出更高的太阳反射率。Woo Jung Shin 等[26]采用对照组实验,与等离子体增强化学气相沉积(PE-CVD)进行比较,验证了低成本的低压等离子喷涂技术,研究了在硅太阳能电池中使用富含稀土的ZrO2作为抗反射涂层的可能性。研究了喷涂ZrO2薄膜的结构、光学和电学性质。低压等离子喷涂沉积的ZrO2是高度透明的,在600 nm 处的折射率为2.0。ZrO2薄膜的反射和透射光谱表明,喷涂沉积的ZrO2的光学性质与通过等离子体增强化学气相沉积法沉积的SiNx相当,但成本大幅度下降对太阳能电池的产业化具有极大的裨益。

对于薄膜电池而言,等离子体喷涂作为一种前沿技术,可应用于合成具有良好内在特性的高度稳定的负载型TiO2光催化剂,以用于SPEC 污染修复工艺。Dosta S[27]等评估了等离子喷涂条件对涂层最终结构和相分布的影响,并将这些特性与其作为SPEC 使AO7 溶液脱色的光阳极的性能相关联。已经发现,TiO2(锐钛矿和金红石)的结晶相比非化学计量的TiO2亚氧化物更具有光催化作用,具有较高比例的结晶相的涂层表现出更好的光电催化性能,生成的TiO2亚氧化物增强了涂层的导电性,有利于将其用作光阳极。等离子喷涂涂层的结构特征显示出TiO2厚度的轻微影响,最佳值约为200~230 µm。由于光催化过程发生在涂层表面上,因此具有较高影响力的特性成为3D 表面粗糙度。当照射到较大的比表面积时,氧化剂会发生大量光生反应,并显著增强AO7 的SPEC降解。由于涂层A3 的主要结晶相含量(金红石和锐钛矿)具备较大的3D 表面粗糙度和适当的厚度,因此获得了最佳的SPEC 光活性。

低压等离子喷涂技术制备的SiOx薄膜具有致密、化学稳定性高、透光性好且与Si 基材具有良好的相容性等优点,在制备太阳能电池上具有重要意义,并获得了工程应用。N.Spalatu 等[28]为了改善CdTe 薄膜太阳能电池的光俘获能力,将Au 纳米颗粒掺入CdTe 中,并通过低压等离子喷涂技术将该层用于CdS/ CdTe 太阳能电池中。结果显示经由低压等离子喷涂处理,在等离子CdS/CdTe 太阳能电池的Jscand效率分别从22.4 提高到24 mA/cm2,这归因于较高量的喷涂溶液(15 mL)会在CdTe 上生成多孔表面层,并降低CdS/CdTe SC 的光伏参数,从而大幅度提升了电池的发电效率,可以展望的是低压等离子喷涂技术及相关生产工艺的进一步提升,将推动太阳能电池的产业化、规模化。

2.4 半导体

半导体是指常温下导电性能介于导体与绝缘体之间的材料。半导体在集成电路、消费电子、通信系统、光伏发电、照明应用、大功率电源转换等领域有着巨大的应用。低压等离子喷涂技术在半导体的生产中占据重要的地位,利用低压等离子喷涂技术可在银、铜、铝表面形成涂层,如喷涂Al2O3涂层在半导体器件中作为耐CF4,SF6,O2,Cl2等离子溅射的防护层和作为绝缘涂层;喷涂ZnO 涂层用于透明导电氧化物等[29]。由于等离子溅射下形成的灰尘若沉积在半导体上将会导致半导体报废,因此对所获取涂层的致密度有着很高的要求。邓畅光等[30]分别采用大气等离子喷涂和低压等离子喷涂制备高纯度的 Al2O3涂层,结果显示大气等离子喷涂制备的大气等离子喷涂氧化铝涂层呈明显的层状结构,涂层比较疏松其孔隙率将近10%,显微硬度低于HV800 而低压等离子喷涂氧化铝涂层致密,层状结构不明显孔隙率低于2%,其显微硬度达到HV900 以上。低压等离子喷涂中氧化铝粒子具有较高的运动速度是获得致密涂层的主要原因。大气等离子喷涂氧化铝涂层在0.49 N 载荷下涂层即整体塌陷,而低压等离子喷涂氧化铝涂层在载荷达到9.8 N 时涂层才出现开裂,其开裂情况与烧结材料类似,计算得到涂层的断裂韧度为1.88 MPa·m1/2。

TCO(透明导电氧化物)是一种薄涂层,应用范围从太阳能电池到触摸屏半导体设备,具有重要的工业价值。其中ZnO 具有出色的电磁性能,相对于最常用的氧化铟基涂层而言,其原材料价格要低得多。TCO 通常是通过磁控溅射PVD 从陶瓷靶材开始生产的,在某些情况下,低压等离子喷涂技术也可用于制备靶材。Tului M 等[31]研究了通过低压等离子喷涂制备ZnO 靶材,重点是等离子喷涂工艺对使用所获得的靶材沉积的最终薄膜的电磁性能的影响,且评估了低压等离子喷涂参数对ZnO 等离子喷涂涂层的微观结构性能的影响。通过SEM,EDS 和XRD 表征涂层,结果表明等离子喷涂可用于实现制备ZnO,并且可以通过选择正确的工艺参数来优化生产速率。在惰性气氛下生产的靶制成的膜是导电的,并且仅由氧化锌构成,但相比于传统的PVD,其纯净度和生产效率还有很大进步的空间。K.Baba 等[32]对低压等离子喷涂技术制备ZnO 薄膜进行了进一步的研究,探讨了硝酸锌浓度对喷涂等离子体装置沉积ZnO 薄膜结构和光学性能的影响。首先用喷涂等离子技术将ZnO 薄膜沉积在玻璃基板上,并研究硝酸锌前体溶液的摩尔浓度对薄膜的结构和光学性能的影响,发现晶粒度随着浓度的增加而增加。浓度为0.2 mol 的Zn(NO3)2时,薄膜的晶体质量更好,并且在该浓度下制作的薄膜获得了最大的应变和粗糙度。当浓度增加时,透射率在可见光范围内减小。使用0.1 mol 的溶液可以在优先c轴取向和良好的透射率之间实现最佳状态。

2.5 其他领域

低压等离子喷涂技术在热障涂层、耐蚀涂层等领域得到了深入的研究以及应用,从最开始的航空航天逐渐延伸至钢铁、船舶、石油化工等领域。近年来低压等离子喷涂技术在超导涂层、生物功能材料、光学领域等方面的应用也逐渐受到人们的重视。例如采用低压等离子技术制备的超导厚膜,在沉积后将涂层在氧气中于750~930 ℃的温度下加热,涂层恢复超导性能,涂层的质量和对基材的附着力在很大程度上取决于沉积条件。研究表明,大气等离子喷涂技术是生产高质量厚YBCO 涂层的有效技术。原料粉末的粒度分布显著影响沉积涂层的质量。等离子喷涂参数(例如载气压力,喷涂距离)在涂层质量和沉积速率均达到最大值的狭窄范围内显示出最佳值。在这些优化的条件下,涂层与基材(铜和不锈钢)均具有良好的附着力[33]。在生物功能领域,由于TiO2良好的生物相容性和化学稳定性,TiO2涂层作为植入材料已被广泛用于生物医学。植入物的表面形貌在生物学性能中起着至关重要的作用。等离子喷涂的TiO2涂层的微观表面不仅有利于体外的成骨细胞附着、分化和骨整合,而且有利于骨骼组织的向内生长,从而改善植入物与骨骼的结合,因此低压等离子喷涂在生物功能材料的制备方面具备重要地位[34]。

等离子体喷涂过程产生的材料具有典型多孔复杂的微观结构。受电介质多层反射镜(DMM)的启发,热喷涂涂层可用于光学领域,尤其是用于制造适合大波长范围的散射和反射涂层的介质。实际上,等离子喷涂基质内部的孔会产生许多光学指数不连续性(类似于DMM 中产生的间隙),以便获得高反射率,可以通过选择等离子喷涂工艺参数来定制涂层微结构的孔隙率。E.Meillot 等[35]利用由APS 和SPS 连续制造的氧化铝双层材料在300~800 nm 之间显示出高散射反射率(>90%),表明等离子喷涂工艺可用于制造散射和反射涂层的潜力。在紫外线可见波长范围内,材料内孔径分布的优化可改善反射特性,提升光学元器件的性能。可以展望的是,随着技术的不断进步,低压等离子喷涂技术将在更多的领域发挥越来越重要的作用。

3 展望

低压等离子喷涂技术在航空航天、钢铁、船舶、石油化工等领域得到了广泛的应用,工业界在利用该技术开发新型功能性涂层的研究上投入了大量的人力物力。今后的研究重点将集中在以下几个方面。

1)对等离子喷涂焰流形成机制、焰流与喷涂材料的作用机理、喷涂材料与基板的结合机制等规律进行更加深入的研究。

2)低压等离子喷涂与其他技术的复合,例如低压等离子喷涂与悬浮等离子喷涂联动制备多层氧化铝涂层;采用低压等离子喷涂与激光重熔,改善陶瓷与金属的结合形式,以达到涂层与基体的冶金结合。

3)超低压等离子喷涂技术的发展,可进一步降低动态压力,使喷涂焰流与速度更加均匀,使其在半导体、超导涂层、燃料电池和太阳能电池的制备等领域拥有更加广泛的应用。