高压气举阀研制

蔡道钢, 唐寒冰, 胡贵运, 林盛旺, 王庆蓉

(中国石油西南油气田公司工程技术研究院)

人工举升工艺是解决气井筒积液的有效方法,常用的工艺有机抽、气举、电潜泵、射流泵、柱塞气举、水力活塞泵、螺杆泵等,机抽在油井应用较广泛,而气举由于具有井筒结构简单,没有井下运动部件,能适应深度和产率范围大,能适应斜井,检阀周期长等优点,在气井排水采气中得到广泛的应用。

气举是四川盆地气田中、后期有水气藏开发中应用效果最好的排水采气工艺措施之一[1-2]。四川盆地气举排水采气已有近40多年的历史[3],已经从初期的打孔气举发展到气体加速泵、球塞气举以及泡排+气举、增压+气举、增压+气举+泡排工艺等复合排水采气工艺。气举深度从3 000 m以内向大于5 000 m的深井或超深井发展,排水量从200 m3/d以内向400~800 m3/d的大排水量发展。作为实施气举工艺的重要工具,气举阀用于气水井气举排水采气,主要是降低气举启动压力,为注入气提供注入通道,气举阀已由早期的钢丝操作气举阀发展到弹簧式气举阀、波纹管式气举阀、复合式气举阀、膜片式气举阀以及电动气举阀等多种类型,目前最常用的是波纹管式气举阀,腔室最高承压25 MPa[4]。

随着“三高”气井的勘探、开发力度越来越大,龙岗、龙王庙、震旦系等高压含硫气藏出水后,现有最高充氮25 MPa气举阀不能满足深井气举的需要[5-6]。高压含硫气井生产管柱大多带有永久式封隔器,环空注有保护液,现有气举阀限制了环空保护液高度,酸压改造过程中平衡压力高,对气举阀承压提出更高要求。另外在高压深井气举时,提高气举阀充氮压力,可减少布阀数量,提高管柱可靠性,减少检阀[7-8]。

据不完全统计,近10年来气举阀井下腔室充氮内压超过25 MPa有4口井,气举阀安全系数最低0.86。高压气举井在布阀过程中受到气举阀充氮压力25 MPa的制约,如气举阀压力等级更高,可加深顶阀深度,减少布阀数量,并加深注气点深度[9]。

龙王庙等高压深井气藏投入开发对气举工艺提出了新的挑战。“十一五”以来,龙岗气田已实施气举井的气举工作压力多数高于25 MPa,如掏空到产层顶界附近,所需的连续气举工作压力将更高[10]。未来将有越来越多的深井气举注气压力超过25 MPa。实施气举工艺气举阀入井3 000~6 000 m,气举阀波纹管内压高于25 MPa[11-12]。

综上所述,目前气举阀腔室最高承压25 MPa,不能满足现场应用的需要,有必要研制更高压力气举阀。

一、高压气举阀设计

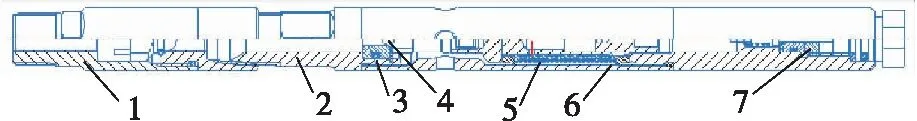

提高气举阀充氮压力的关键在于波纹管腔室能否单独承受更高的内压,波纹管及腔室的承压能力可通过改变波纹管及腔室结构设计来解决,在保持气举阀外径25.4 mm的情况下,如何既要保证波纹管腔室耐压强度,又要确保波纹管的温度性能是高压气举阀研制的核心。为此采取的措施:采用高抗硫材料加工,改变设计波纹管径向尺寸、完善腔室结构设计,从而提高气举阀承受内压的能力,通过气举阀腔室设计、波纹管设计、优选材质、抗内外压实验及温度稳定性实验,成功研制出充氮35 MPa气举阀。新气举阀最大外径25.4 mm,长度425 mm,连接扣型NPT1/2,经过抗内外压及打开压力实验,气举阀抗外压90 MPa、充氮压力35 MPa,见图1。

图1 35 MPa气举阀主要组成

1. 波纹管结构设计

波纹管有3种改进方式:①改变设计波纹管层数n,由原有的3层增加到4层,相应的在保证波纹管有效面积200 mm2的情况下,增大R,以满足波纹管层数的增加,给波纹管有效面积带来的变化;②改变设计波纹管每层厚度h,由原有的0.13 mm厚度增加为0.16 mm,以满足波纹管腔室耐压强度;③层数n和厚度h同时增加,由原有3层增加到4层,增大R,厚度0.13 mm厚度增加为0.16 mm,以满足波纹管腔室耐压强度,见图2。

图2 波纹管示意图

图2所示为波纹管设计示意图,设计外径D为19.4 mm,内径d由于层数和壁厚的增加,R作相应变化,使波纹管的有效面积无变化。

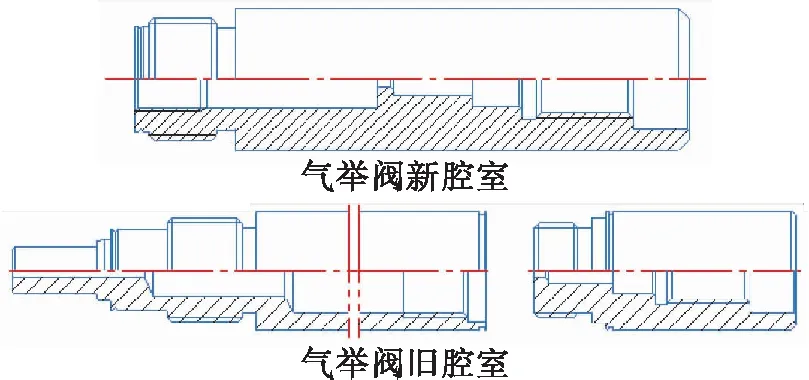

2. 腔室结构设计

气举阀腔室是气举阀核心部件,为了提高气举阀腔室强度,尽量减少焊缝数量,将气门芯与上阀体一次加工成形,与原有气举阀相比,少了一道焊缝。改善波纹管焊接工艺,满足承压要求,样件加工和焊接按实际壁厚尺寸,气举阀腔室结构见图3。

图3 气举阀新旧腔室对比

3. 气举阀腔室抗外压性能

建立气举阀腔室的几何模型,计算腔室充氮压力35 MPa的结构应力,材料选择1Cr18Ni9Ti,抗拉强度586 MPa,屈服应力207 MPa,划分结构有限元网格,在Ø20 mm外壁设置固定约束,在左端面约束轴向位移为0,计算结果显示结构最大变形约为1 μm,主要在退刀槽(Ø20 mm变为Ø18.4 mm处)出现应力集中,计算得到最大应力约84 MPa,稍高于经验公式校核用的耐内压应力σ=84 MPa < [σ]=189 MPa (GB150), 气举阀安全, 能达到承压要求[13]。

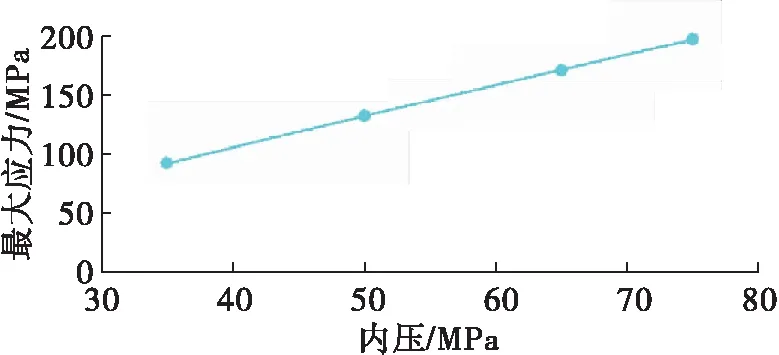

逐渐增大腔内压力,结构最大应力呈线性增加趋势,内压增大到75 MPa时,结构最大应力为197 MPa,已经接近材料屈服强度(207 MPa),内压达到约72 MPa时,达到GB150要求的许用应力189 MPa,内压达到约78 MPa时,达到材料屈服强度207 MPa,高于此压力腔壁可能产生屈服,预期内压范围内不会产生结构破坏,见图4。

图4 气举阀腔室抗内压性能

对材质为1Cr18Ni9Ti钢施加75~220 MPa的外压和10 MPa内压进行强度校核,在75 MPa外压下已经接近GB150规定的许用压力,90 MPa时已经超过了材料屈服极限,结构会产生永久性变形,如果要不产生屈服,外压应小于83 MPa,220 MPa外压下,最大应力达到材料抗拉强度,此时将发生结构破坏。对718材质钢腔室施加75~220 MPa外压和10 MPa内压进行强度校核,按照GB150的安全系数,许用应力约为366 MPa,外压142 MPa时达到许用应力。外压约360 MPa时将达到材料屈服极限980 MPa,结构会产生永久性变形。外压约400 MPa时结构最大应力达到材料抗拉强度1 100 MPa,此时将发生结构破坏,见图5。

图5 抗外压性能

4. 气举阀选材及强度校核

气举阀壳体金属部件在外压力小于80 MPa,不含硫或低含硫环境中可以采用1Cr18Ni9Ti、316材质,在外压力高于80 MPa以上或者中高含硫环境中采用718材质。氢化丁腈橡胶,耐温-55℃~180℃且机械性能优良,具有高强度,高撕裂性能、耐磨性能优异等特点,气举阀密封件采用氢化丁腈橡胶。

腔室承压后应力主要分布在腔室筒壁,已知充气腔室内压6.5 MPa状态下承受最高外压p为90 MPa,计算内压力为35 MPa,阀体最薄处外径D=18.4 mm,计算内径d=10 mm,壁厚δ=4.2 mm,材质718,其屈服强度为σs=834 MPa,抗拉强度σb=1 054 MPa。耐内压计算:

(1)

计算的σ应小于或等于[σ](焊缝许用压力按GB150第3.6.1条计算,许用压力[σ]=σb/3=351 MPa。)比较:σ=59.2 MPa,[σ]=351 MPa,σ<[σ]故安全。

按GB150第6.2.1条要求,耐外压应力当D/δ=18.4/4.2=4.38时选用:

(2)

计算的p应大于或等于Δp(内外压力压差),比较:p/Δp≈4.5 即安全系数为4.5,故安全。

上述校核计算表明腔室承压结构尺寸设计能够达到内压35 MPa,抗外压90 MPa。

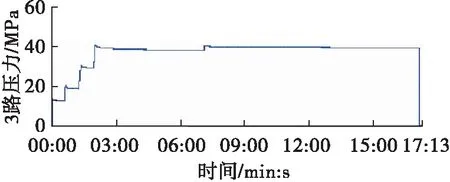

二、高压气举阀性能实验

气举阀单独抗内压实验:气举阀经充氮6~10 MPa后充气压40 MPa持续17 min无渗漏,气举阀完好无损,未见形变。气举阀充压36~37 MPa后将气举阀放入高压釜中加外压95~99 MPa,15 min后气举阀完好无损,气举阀打开压力38~39 MPa,见图6。

图6 气举阀抗内外压试验

气举阀温度稳定性实验主要检测气举阀在不同温度下的稳定性能,检测气举阀在不同温度下打开压力与理论值的吻合程度。具体是在气举阀充氮6~35 MPa、抗外压90 MPa、耐温15.6℃~140℃条件下进行气举阀稳定性能实验,获得气举阀不同充氮压力下老化90 MPa后在不同温度下的稳定性。主要步骤如下:①调试气举阀。依正常调阀流程按照给定充氮压力调试气举阀;②阀打开压力。检测气举阀15.6℃打开压力值;③抗外压实验。将气举阀放入高压容器中加水压到90 MPa老化,稳定90 MPa压力15 min后,释放压力,并重复老化4次以上(反复时稳压10 min),试验完后观察气举阀损伤情况;④稳定性实验。检测气举阀在不同温度下打开压力。

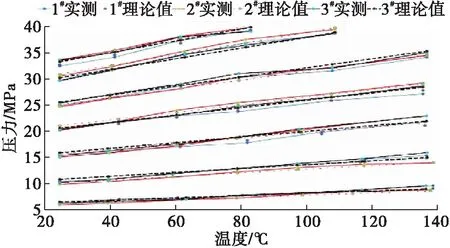

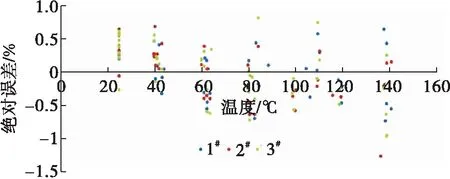

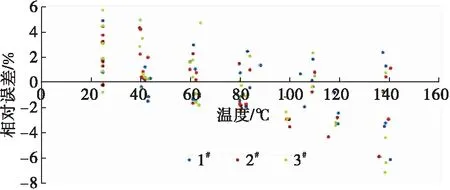

气举阀经充氮6~10 MPa后给气举阀加外压90~93 MPa后完好无损,打开压力变化在允许范围内,气举阀在不同温度下打开压力与理论值绝对误差小于0.9 MPa,相对误差小于8%。不同温度下打开压力与理论值吻合度比较好,见图7~图9。

三、高压气举阀现场试验

X井位于柴达木盆地阿尔金山前东段东坪鼻隆,是XX气田主力产区边缘一口生产井。根据该井情况,通过大修作业将井内打捞管柱及桥塞起出,后冲砂至人工井底,实现射孔层段合采。将管柱更换为Ø73 mm带气举阀的生产管柱,提高气井携液生产能力,同时为后期压裂液快速返排、连续气举排水采气工艺应用等工作提供有利的井筒条件[14]。气举阀参数见表1。

表1 气举阀参数

通过现场实施,气举施工启动压力19.5 MPa,正常气举压力17~18 MPa,注气量(3.8~5.5)×104m3/d,产水量20~30 m3/d,产气量(0.3~0.5)×104m3/d,气举施工参数和气举设计较吻合,见表2。

表2 施工与气举设计参数对比

图7 气举阀稳定性实验

图8 气举阀打开压力绝对误差

图9 气举阀打开压力相对误差

四、结论

(1)气举工艺作业的深度从3 000 m以内向大于5 000 m的深井或超深井发展,一些超深井、异常高压井及高含硫气井投入开发,25 MPa气举阀不能满足排水采气的需要。

(2)通过改进波纹管层数和厚度,重新设计腔室,改进加工方式,减少焊缝,提高气举阀抗压性能,并优选气举阀本体金属材质718材料,橡胶密封件采用氢化丁腈橡胶,成功研制了抗内压35 MPa、抗外压90 MPa气举阀,拓展了气举工艺适应范围,提高了气举工艺可靠性。

(3)气举阀温度敏感性实验表明气举阀在不同温度下打开压力稳定,与理论打开压力基本重合。在入井现场应用中新阀气举施工参数和气举设计吻合,气举阀在井下状态良好。高压气举阀的成功研制,拓展了气举工艺范围,为龙岗、龙王庙等高压深井气举排水采气提供技术支撑。