国内外金属3D 打印材料现状与发展

段宣政,赵菲,王淑丹,赵广辉,吴志生

(太原科技大学,太原030024)

0 前言

随着各类高精尖技术的研发问世,3D打印技术(也称增材制造技术)凭借其强大的技术能力成为前景无限的高新制造技术,在金属零件制造的快速成形优势也渐渐凸显出来[1-2]。3D打印可以对复杂的图形结构进行生产,具有快速成形、高度灵活、节约成本等优势。对于复杂结构件,虽然镂空越多、用料越少、成本更低,但也需确保打印的精度、可靠性和可重复性。其最大的优势就是其无需原胚,仅利用模具计算机图形数据即可实现产品生产制造,大大缩短了产品的制造程序和研制周期,且在工程和教学研究等应用领域也占有独特的地位。目前金属材料的3D打印主要分为金属丝材和金属粉材两种,其成分主要有黑色金属、轻质合金、钨钴类硬质合金。此外,一些贵重金属的3D打印也得到了研发[3-5]。

1 现有国内外金属3D打印材料

1.1 金属3D打印丝材

金属3D打印的丝材主要集中在不锈钢、钛、铝等材料,如铜、金、镍等其他的金属3D打印材料只处在研发试用阶段,其主要缺点为性能单一、价格昂贵[6]。目前打印材料主要还停留在ABS塑料上,金属3D打印技术还没有走进人们的生活;从企业技术应用方面来讲更多的企业还处于研发阶段,还没有达到大规模应用推广的地步。但随着技术的不断成熟、研究的不断深入,3D打印必将向着广度和深度方向稳步发展。

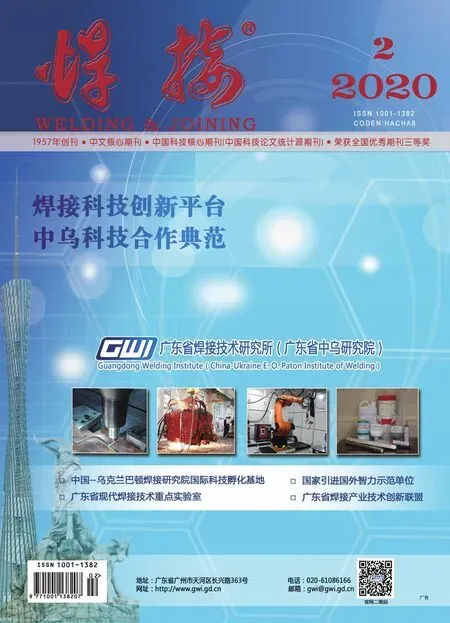

不同的金属3D打印技术所对应的打印材料有所不同,如金属打印丝材可以采用电弧增材制造技术(Wire arc additive manufacture,WAAM),是以电弧为载能束,热输入较高,适用于大尺寸复杂构件。该技术在大尺寸结构件成形上具有其他增材技术不可比拟的效率与成本优势。是将焊接方法与计算机辅助设计结合起来的一种加工技术,然后通过分层扫描和堆焊的方法来制造钛合金、铝合金等金属元件,如图1所示[7]。

图1 电弧增材制造后期机加工以及最终成形件

由华中科技大学研发铸锻焊一体3D打印技术是国内独立研发的为制造金属零件而研究出来的3D打印技术。以金属丝为材料,以电弧为热源,与利用激光打印3D技术制造的金属零件相比,在材料使用上,材料利用率水平较高,因此能够节省材料,在精细程度上有50%的提高,并且这种金属丝的成本低廉,且电弧相较于其他打印技术的热源来说价格也十分低。因此其在冶金、轮船、航天航空等领域都有很大的应用,并有很好的发展[8]。

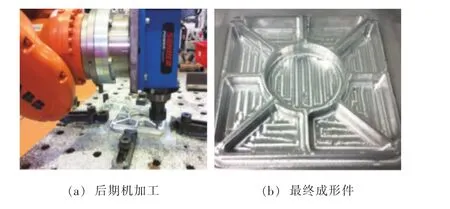

WAAM主要包括熔化极惰性气体保护焊(Metal inert gas welding,MIG)、钨极惰性气体保护焊(Tungsten inert gas welding,TIG)、等离子弧(Plasma arc,PA)、冷金属过渡(Cold metal transfer,CMT)技术四种方式,TIG电弧增材制造技术是在钨极氩弧焊接方法的基础上改良而形成的一种技术,主要的研究对象有铝合金、钛合金、不锈钢;MIG电弧增材制造技术主要采用直接熔丝的方法进行堆焊,此项技术大多数主要研究其成形工艺和力学性能,主要研究对象有铝合金、钛合金;PA电弧增材制造技术是一种高效率的焊接热源;CMT技术则是一种全新的冷金属过渡技术,其优点为热输入低,可以避免熔滴穿透,有利于熔滴过渡和良好的冶金连接。图2为华中科技大学电弧增材制造技术的试验平台实物图及成形实物图[9]。

图2 WAAM技术试验平台实物图及成形实物图

Carrico等人[10]利用一种新的3D打印技术将离子聚合物-金属复合材料(Ionic polymer-metal composites,IPMC)的独特驱动和感测特性开发用于3D打印,以创建用于软机器人和生物灵感系统的电活性聚合物结构。并将3D打印IPMC驱动器的性能与由商用Nafion片材制造的IPMC驱动器进行了比较。试验结果表明,这两种驱动器的性能相当,证明了创建功能3D打印IPMC的潜力和可行性。

黄崇权等人[11]利用冷金属过渡(CMT)电弧增材制造GH4169合金,其组织表现出明显的各向异性,沿沉积方向具有[100]择优取向,随着沉积层数的增加,枝晶干间距越来越大、Laves相的取向特征增强。顶部区域枝晶臂间距λ1最大,平均为23.27 μm,底部区域枝晶臂间距λ1最小,平均为13.76 μm。

Yang等人[12]使用GTA(Gas tungsten arc)旁路的GMA(Gas metal arc)技术对增材制造过程的成形工艺及热过程进行了研究,揭示了该技术的多层单道熔敷成形规律,实现了大熔敷电流下多层单道焊缝的良好成形。

Qi等人[13]通过引入双丝装置,从而搭建双丝电弧增材制造平台,通过同时送进Al-6.3Cu及Al-5Mg焊丝及调节送丝速度,获得不同合金组分的Al-Cu-Mg合金构件。

苗玉刚等人[14]以2 mm厚Q235镀锌钢板为基板,直径1.2 mm的4043铝合金焊丝为增材材料,利用BC-MIG焊工艺进行增材试验,得到了成形美观、性能优良的T型材结构。

综上所述,可以看出金属材料的电弧增材制造与堆焊技术有着诸多共同之处,金属材料的3D打印技术结合MIG,TIG,PA,CMT等焊接方法,通过单丝或多丝的电弧增材来实现对零件的加工制造。其最大的区别在于规划软件和模拟技术的应用程度,传统的堆焊技术并未过多的强调仿真软件对于材料加工的衔接性,仅是单纯的利用机器人或自动化设备对焊接电流、电弧电压等工艺参数进行精确的把控,以得到性能优良的结构件。而不能将具体焊接过程中的参数的细微变化反应在规划软件上,这样导致对产品的质量把控不理想。目前,电弧熔丝增材制造技术的打印丝材总体来说比较单一,并不能完全满足工业需求,应该对丝材种类和性能上投入更大的研究。

1.2 金属3D打印粉材

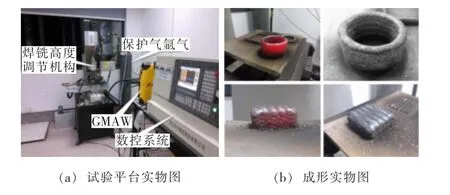

相对于金属丝材的增材制造技术的单一性,其在粉材的打印中得到了更多的发展应用,例如选择性激光烧结(Selective laser sintering,SLS),利用激光高温使粉末间发生烧结反应而连接,常用到的金属材料主要有覆膜金属及金属与非金属的复合粉末;激光选区熔化(Selective laser melting,SLM),金属粉末在激光束的的热作用下完全熔化、经冷却凝固而成形的一种技术。材料主要有不锈钢、铝合金、钛合金、镍铬合金等粉末打印材料,如图3所示。激光熔敷沉积(Laser cladding deposition,LCD)技术,该技术可用于钛合金、不锈钢粉、铜合金等作为粉末成形材料进行打印成形,同时还可使用WC/Co,TiC,VC等硬金属及Al2O3,TiO2等陶瓷材料进行成形,由于相对于传统焊接工艺产生的残余热应力小,常用于汽轮机、叶片、涡轮盘的损害修复[15-18];电子束熔融(Electron beam melting,EBM)技术,其技术原理为:采用电子束焊接工艺在真空环境中,熔化金属粉末材料,然后按照设定的路径逐层堆积而成形出金属制件。可用于EBM技术的材料有工具钢、钛合金、镍合金,甚至耐火的铝合金等导电金属材料[19-20]。直接金属激光烧结(Direct metal laser sintering,DMLS),可对大型转动设备重要零部件,如齿轮、轴、叶片、阀门及模具等进行磨损、腐蚀和冲蚀后的修复[21-22]。

图3 SLM直接打印的零件

Wabe等人[23]使用FIFIDFM实现亚微米分辨率的直接金属3D打印,印刷结构尺寸为1~1 000 000 mm2,这是其他技术几乎不能访问的范围。高精度的表面改性可以通过印刷超薄或结构化物体和在目标表面沉积多种金属来执行。目前实现Ag,Au,Pt的打印。其他金属(Sn,Cd,Cr,Ni等)和各种合金的印刷正在研究中。

Fafenrot等人[24]利用熔融沉积建模(Fused deposition modeling,FDM)技术将纤维材料与金属聚合物混合产生了具有有趣的光学和力学特性的印刷品,如图4所示。并通过拉伸和弯曲试验显示,大部分含有青铜的混合材料显著降低了力学性能,但3D打印物体的抗拉强度与原丝相当,表明印刷工艺质量充足。

图4 纤维材料与金属聚合物及其显微组织

Scheithauer等人[25]论证了T3DP(Thermoplastic 3D printing)工艺对硬金属化合物AM(Additive manufacture)的适用性。使用固体含量为67%(体积分数)的WC-Co悬浮液,沉积单个液滴并制造第一组分。经过脱胶和烧结,获得了完全致密的样品。结合了熔融的热塑性硬金属悬浮液的小液滴的精确沉积和作为固化机理的冷却过程导致的粘度的增加。

李胜男等人[26]采用激光3D打印的方法制备了Nb/SiC体系梯度材料,获得了从纯金属铌逐渐过渡到40%Nb+60%SiC(体积分数)复合层材料,得到了层与层之间结合良好的梯度材料。

Chua等人[27]采用粉末床聚变和定向能量沉积系统中金属AM的过程监控系统。提出了一种综合实时检测方法和闭环监控系统,主要针对金属粉末AM过程进行质量控制。有效的提高了增材制造过程中金属粉材的利用率,同时也减少了因操作问题而导致的产品缺陷。

Strong等人[28]利用激光选区给出了金属AM过程中金属微液滴运动的详细试验结果和有限元模拟结果,其试验过程如图5所示。熔池动力学超高速成像表明,激光粉末床熔合AM中微液滴喷射的主导机制不是激光诱导的后坐力压力,而是由气体流动驱动的气体对微颗粒的夹带。通过对激光粉末床相互作用的模拟,描述了强蒸发流条件下液滴喷射的物理过程,并对试验结果进行了说明。

杨义成等人[29]以同轴送粉过程中粉末颗粒和激光发生相互作用过程为研究对象借助高分辨率摄像机,结合图像二值化处理方法,分析不同工艺参数该过程的影响规律如图6所示,得出结论:随着激光功率增加、送粉速率提高,粉末颗粒被激光辐照的面积和数量均呈逐渐增加趋势。而离焦量提高、载气流量增加则会使激光辐照总面积逐渐降低。

黄升平等人[30]采用SLM工艺,研究了电网设备常用铝合金AlSi10,Mg体系3D打印产品的多项性能指标,可以看出在力学性能上表现出较高的硬度、强度和较低的塑性、韧性。耐腐蚀性方面有优秀的抗剥落腐蚀能力,而导电性能上体积电阻率略高,这些性能差异可以通过持续优化SLM工艺、定向能量沉积、采用粉末床熔合、材料喷射等新技术提升产品性能。它将为金属材料3D打印技术在电力设备部件制备及修复方法的应用奠定基础。

图5 金属增材制造过程

图6 送粉率对发亮粉末颗粒数量的影响

Yu等人[31]运用了金属3D打印技术,通过对包括凝固问题、各向异性力学性能的研究,研发了一种快速、可伸缩、固态工艺的增材搅拌摩擦沉积工艺,它能获得精细的微结构,并且对原料有灵活的选择。这项技术有望弥补非光束加工工艺的一些空白,可广泛应用于金属增材制造技术领域。

众多研究表明,3D打印在中国市场的接受度仍处于初期,其主要原因是打印设备本身的运营维护费用和打印材料高昂的价格[32]。国外金属3D打印的研究主要集中在美国宾州大学、美国Boeing公司、美国Sandia国家实验室、英国利兹大学、德国亚深工业大学、日本大阪大学等。而在国内最早开展金属增材制造技术的西北工业大学,则重点研究飞机大型钛合金;而南京航空航天大学对超高强度钢结构件有大量研究;北京航空航天大学则主要研究EBM技术[33-35]。金属材料的3D打印技术目前主要集中在粉材的研发中,相对于丝材的单一性,粉材可以根据需求随意的搭配所需金属粉材比例,能够得到更符合工艺要求的成形零件。

2 金属3D打印存在的问题

由于中国市场对金属材料3D打印的接受度仍处于初期阶段,3D打印技术在中国生产制造行业的渗透率的确还远不如美国、德国等国家。对于丝材,打印材料应向高耐磨、高耐腐蚀性、高强度、高硬度、低熔点方向研发,不能仅仅局限在铁、铝、钛等领域,其主要问题如下。

(1)种类少。丝材种类及数量少,目前市面上的增材制造丝材大多参照堆焊焊缝的性能要求,对零件整体进行打印制造,仅能考虑母材与焊缝金属的焊接工艺参数匹配,并不能完全满足产品的工艺要求,可选择丝材少。

(2)周期长。高性能丝材组分设计耗时耗力,满足电弧增材制造/再制造要求的高性能金属基丝材设计制备难。在制备上,传统金属基丝材制备方法拉拔速度低、易断丝、表面起毛刺,易引起电弧不稳定等问题。在技术上,传统金属基丝材合金体系设计未充分考虑多材料结合界面冶金行为,界面结合与结晶行为,材料性能难以满足电弧增材制造/再制造的高性能要求。

(3)适用性差。目前市场上无电弧增材制造和再制造专用丝材,且研制困难。

对于粉材,其成形以粉末作为原料导致制件表面光滑度不够,由于金属材料的熔点高,在利用激光/电子束成形过程中不可避免的会涉及热传导、表面扩散以及固液相变时组织的转化问题,同时还要考虑成形零件的致密性,快速加热和冷却过程中构件内部的残余应力等。其主要面临的问题如下。

(1)精度低。构件尺寸波动大,当成形尺寸较大时,不适用于大型多种材料的复杂构件高效、低成本制造/再制造,导致成形精度降低,相对误差较大,一般需要多次机加工。

(2)质量差。构件表面质量和粗糙难以控制,制造/再制造尺寸精度低、表面质量差。现阶段由于成形环境、制造设备以及材料属性等多方面因素的制约,常常导致出现不良缺陷特征。

(3)材料组分单一。构件多由单一材料组成,无法针对服役条件实现构件性能最优化,针对服役条件最大限度优化结构性能实现难,无法满足构件对高性能、高使用寿命的要求。

(4)软件实现难。多材料电弧曲面增材制造数字化表达及其软件实现难,仅包含零件的几何信息,模型多材料信息表达难,仅能进行平面分层,面向零件表面特征随形曲面实现难。

对于整个金属3D打印而言,普遍存在成形精度较差,表面光滑度低;打印设备价格高昂,部分粉末材料如钛、碳化钨等的价格高达千元/公斤,使得制造成本进一步增加;打印过程中对人体的损伤巨大,丝材主要是熔渣烟雾影响,粉材则主要是重金属污染以及粉尘污染。

3 金属3D打印材料发展趋势

与传统技术相比,增材制造技术拥有如下优势:通过逐层堆积材料进行加工,而不是去除多余材料进行加工,减少材料浪费;可以制造出传统生产技术无法制造出的复杂外形结构,其制作程序简单有效;能够快速有效个性化生产,适用范围更广[36]。3D打印用金属材料的化学成分包括主要金属元素和杂质成分,主要金属元素常用的有Fe,Ti,Ni,Al,Cu,Co,Cr及贵金属Ag,Au等。杂质成分主要指金属化合物或非金属成分,比如还原铁中Si,Mn,C,S,P,O等。

目前,钛合金在金属3D打印发展迅速,美国奥斯汀大学制造出F1战斗机和AIM-9导弹的金属零部件采用INCONEL625超级合金和Ti-6Al-4合金[37]。德国EOS公司研发出可直接烧结镍基超级合金、模具钢、不锈钢、铜基合金、铝硅镁、钴基超级合金及钛合金的高阶模具技术[38]。2017年5月5日,国内具有完全自主知识产权民用飞机C919首飞成功,其机翼中央翼缘条的钛合金部件是利用激光近净成形技术(Laser engineering net shaping,LENS)制成,且前机身和中后机身的登机门、服务门及前后货舱门均为金属3D打印部件[39]。

铁基合金作为研究较早且较为常见的一类合金,在模具制造方面有着巨大的潜力,其优良的机加工性能使其在打印随形水道模具中得到了极大的应用。此外,铁基合金中的工具钢、M2高速钢、超奥氏体不锈钢、马氏体时效钢等都有着非常优良的热物理性能和力学性能,随着时间的推移一些未开发的铁基材料将会得到更广泛应用[40]。

铝及铝合金具有密度小、加工方便、强度大、力学性能好等特点,同时因为断裂韧性高、焊接性能好,在航天领域得到广泛的应用。铝硅合金是较早应用在金属3D打印的材料,其中大部分是关于激光选区熔化AlSi10Mg粉末的研究,主要用于2219铝合金焊接的焊丝材料。铝及其合金的3D打印材料的Al元素虽然损失会比较大,但其硬度与熔积高度并没有直接联系,并且金属零件的硬度会比退火轧制板还要高[41]。

钴铬合金具有良好的生物相容性、高温力学性能和抗腐蚀性能,主要分为CoCrW和CoCrMo两大类合金,其合金零部件,有着强度高、尺寸精确等优点。目前多作为医用材料使用,其在用于牙科植入体和骨科植入体的制造等个性化定制方面具有巨大的应用价值。

以铜、镍等原料的金属3D打印将会得到更大的发展。Ren等人[42]以铜粉为原料,一种包括石蜡、低密度聚乙烯、硬脂酸(PW-LDPE-SA)热塑性有机粘结剂体系,得到烧结体的最高硬度样品与工业纯铜材料的平均硬度非常接近。更加说明了其在3D打印中的可行性。而镍合金则主要应用于零部件的修复领域。

镁合金因其阻尼特性和高强度等优良性能,在航空器、汽车等领域得到了广泛的应用。甚至其强度与人骨相当,在外科手术中更有应用前景,在SLM成形镁合金中降低热影响区和氧化的影响有着重要意义。

综上所述,未来的金属3D打印材料将朝着以下方向发展。

(1)现场多机器人电弧熔丝增材制造。已经成为大型高性能复杂构件高效、高质量增材制造需求迫切,每种电弧均可对应一种丝材,轻易实现多维度多梯度材料成形,多束电弧协同作用,可使单位时间内堆积效率成倍提高,同时分区控制,保证大型成形效率的同时有效避免材料局部热集中。

(2)发展多维(材料、尺寸、空间)梯度增材制造技术。面对复杂构件服役过程中各区域对性能的要求存在巨大差异,研发和选用不同组分的金属材料丝材,将适合材料沉积在适当位置,满足不同区域对性能的要求,大幅提高构件整体性能及使用寿命。要求材料组分呈现出立体变化(同时沿X,Y,Z轴方向改变)[43]。

(3)发展模拟技术及路径规划软件。研发基于多自由度流固耦合方法的电弧熔丝增材制造/再制造过程模拟技术,可精确模拟金属材料在热源作用下移动、软化、熔化、流动、凝固堆积成形全工艺过程,实现复杂工艺参数下增材制造的可视化仿真,支持电弧增材制造/再制造以及增/减材复合成形等工艺。支持多材料多结构的自动生成、解析与成形。具备材料/工艺数据库;支持复杂能场同步调控、多材料输送、动态演示等高级功能。

(4)减小粉材中杂质对零件性能影响。夹杂物的存在使粉末熔化不均匀,造成最终成形件的内部缺陷,此外杂质可能会与基体金属发生反应,致使基体金属性质发生改变。

(5)实现多环境增材制造技术。包括水下、远洋舰载、太空等恶劣环境下对破损零件原位修复及快速制造,以保障机器的正常工作,可有效解决破损零件替换困难的问题,并不拘泥于真空或者无氧环境。

4 结束语

(1)金属3D打印材料目前主要集中在钛合金、铝合金、铁基合金等领域,其中钛合金的发展十分迅猛,但价格的昂贵严重制约着其推广。随着3D打印技术的发展,金属材料中如铜、镍、金等不易加工的金属也得到了快速发展。

(2)金属3D打印材料中丝材主要集中在电弧增材制造而粉材则重在激光、电子束,二者区分较为明显。其之间的交叉应用如电弧与激光、电弧与电子束等应用较少。

(3)金属材料的3D打印不能仅仅局限在金属材料的种类,对同一金属材料进行多样性研究同样具有重要意义。

(4)金属材料的3D打印在软件开发与模拟技术等方面有很大的发展空间,随着5G时代的到来,3D打印的智能化,在未来必将得到发展。