发动机凸轮轴承盖螺栓断裂原因分析及改进

李 文

(四川化工职业技术学院,四川泸州 646099)

0 引言

发动机凸轮轴是发动机的重要组成部分,它影响着发动机使用寿命和性能。在设计、加工制造及安装调试的各个环节都十分重要。某发动机总装线拧紧机在拧紧凸轮轴承盖螺栓时,出现螺栓断裂失效问题,造成发动机凸轮轴安装失败。为此,通过对凸轮轴承盖螺栓进行力学性能检测、破坏实验、螺栓受力分析等,找出原因,提出改进措施。

1 问题分析

通过现场调查并查阅相关资料,确定该螺栓规格是M6×40,机械性能等级为8.8 级,抗拉强度σb=800 MPa,非比例伸长应力σ02=640 MPa,洛氏硬度22~32 HRC,拧紧力矩11~13 N·m。装配过程:气缸盖生产线第一次拧紧;气缸盖分装线拆卸;发动机总装线安装凸轮轴时第二次拧紧。过程中均使用8 轴拧紧机同时拧紧。当第二次拧紧时,发动机一缸位于上止点,此时三、四缸位置的螺栓会受气门弹簧反作用力,则拧紧过程中螺栓主要受到预紧力及气门弹簧的反作用力。可能造成的失效模式为螺栓松动、螺栓断裂、塑性变形导致的螺栓压紧力不足。装配现场螺栓断裂失效如图1 所示。

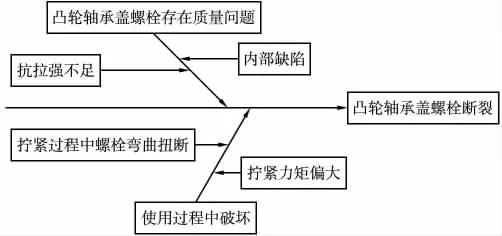

通过分析,造成螺栓断裂的可能原因:①凸轮轴承盖螺栓存在质量问题;②生产线使用过程中损坏。

(1)实际使用中拧紧力矩为11~13 N·m,大于QCT 518—2013《汽车用螺纹紧固件紧固扭矩》标准中,M6×40 螺栓规定拧紧扭矩9~11 N·m。

(2)轮轴安装时,三、四缸受力,当拧紧机拧紧时,凸轮轴后端翘起,凸轮轴承盖螺栓孔与气缸盖发生倾斜,导致凸轮轴承盖螺栓弯曲被扭断。三、四缸同一凸轮轴承盖拧紧时,两螺栓不同时拧紧,也可导致凸轮轴承盖螺栓弯曲被扭断。

根据以上分析,绘制鱼骨刺图(图2)。

图1 断裂螺栓

2 分析验证

根据螺栓断裂失效鱼骨刺图,拟通过螺栓自身质量问题和使用过程损坏两方面分析断裂原因。

图2 鱼骨刺图

2.1 螺栓自身质量问题方面验证

2.1.1 力学性能检验

(1)抗拉强度检测。测得拉断拉力为17.5 kN、18 kN、17.5 kN。各螺栓螺纹应力截面积As=20.1 mm2。根据抗拉强度公式,σb=拉断拉力/螺纹应力截面积。算出各螺栓抗拉强度:①螺栓1,σb=17.5/20.1=870 MPa;②螺栓2,σb=18/20.1=895 MPa;③螺栓3,σb=17.5/20.1=870 MPa。可以看出,该螺栓抗拉强度满足机械性能等级8.8 级要求。

(2)硬度检测。对每颗螺栓打3 点,螺栓1 为23.3 HRC、24.1 HRC和25.5 HRC,螺栓2 为23.6 HRC、24.4 HRC 和23.7 HRC,螺栓3为25.5 HRC、26.9 HRC 和28.1 HRC。可以看出,该螺栓硬度满足机械性能等级8.8 级要求。

(3)观察金相结构。对螺栓分别进行纵向、横向两种取样形式,进行金相结构观察:①纵向取样观察,螺栓齿尖表面有0.1 mm微裂纹,其表面脱碳层为0.24 mm,齿根有轻微脱碳,心部组织为有M 体位向的回火S 体+回火T+部分F 体。②横向取样观察,心部组织为有M 体位向的回火S 体+少量回火T+部分F体。对断裂件做纵向取样观察,其结构优于实验用螺栓。

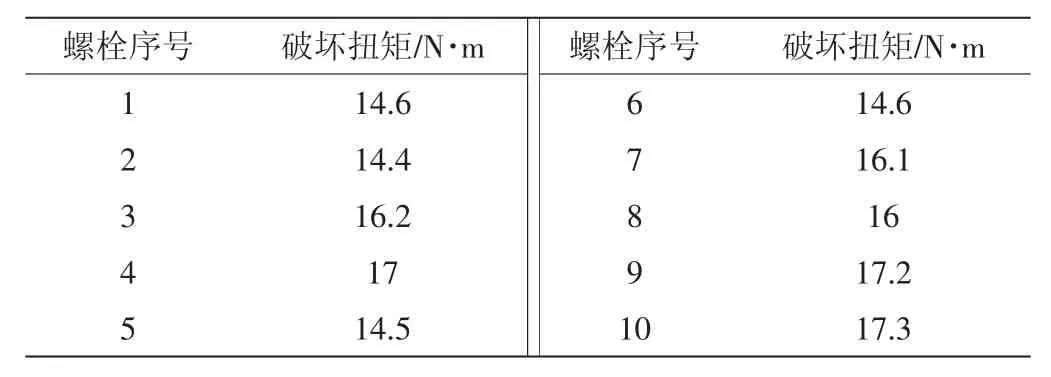

2.1.2 螺栓破坏实验

在同批次螺栓中随机抽取10 颗进行破坏实验。根据GB/T 16823.2 外螺纹件在弹性区内紧固扭矩与预紧力之间的关系式Tf=KFfd,其中,Tf是紧固扭矩,N·m;Ff是预紧力,N;K 是扭矩系数,受制于螺纹摩擦系数、支撑面摩擦系数及支撑面摩擦力矩。螺纹摩擦系数、支撑面摩擦系数又受啮合部位的状态(表面粗糙度、表面处理、制造精度、润滑等)影响。本实验是为测量螺栓的扭断力矩,因此要加润滑油在啮合部位,使K 值变小,从而使预紧力变大,达到螺纹连接失效状态,实验结果见表1。可以看出,该螺栓满足国家标准所规定的力学性能。

表1 破坏扭矩

2.2 使用过程破坏方面验证

2.2.1 螺栓受力分析

由图3 可以看出,气门弹簧最大压缩高度为P2时,Fn=308±15.4 N;相对于进、排气凸轮轴竖直方向作用力分别为:进气凸轮轴竖直方向作用力Kk1=cos17.1°×Fn=294.4±15.4 N,排气凸轮轴竖直方向作用力Kk2=cos16.4°×Fn=295.5±14.8 N。

凸轮轴为刚性件,凸轮轴受弹簧最大作用力仅为同一气缸两弹簧作用力,而紧固件为8 颗轴承盖螺栓及前端凸轮轴承盖螺栓。考虑极限情况,凸轮轴刚度不足,同一缸两弹簧反作用于4 颗螺栓上,则4 颗螺栓受力为Fs=Fk×2/4=0.5Fk。设定螺栓受力安全系数为1.5,则螺栓需承受力为Fs’=1.5Fs

根据QCT 518—2013《汽车用螺纹紧固件紧固扭矩》中M6×40 螺栓扭矩在9~11 N·m 时,预紧力为6000~7300 N,安全拉力为12 864 N,则螺栓预紧力与需承受力之和远远小于安全拉力。可以满足使用要求。

2.2.2 螺栓扭紧试验

在带凸轮轴承盖定位套和不带凸轮轴承盖定位套的两种情况下分别进行螺栓扭紧试验,结果为螺栓未出现断裂。由此可以排除凸轮轴翘曲导致螺栓断裂的原因。

2.2.3 拧紧曲线分析

通过分析发动机总装线凸轮轴承盖螺栓扭紧机记录的拧紧曲线得出以下结论。

(1)图4 为正常拧紧曲线,在拧紧过程中,拧紧力矩与转角始终比例增长。

(2)图5 为非正常拧紧曲线,在拧紧前期,拧紧力矩与转角处于比例增长,但后期出现非比例增长,此时螺栓处于塑性变形,存在安全隐患。

(3)图6 为拧断曲线,在拧紧前期,拧紧力矩与转角处于比例增长,后期出现非比例增长,再经过3 圈左右塑性变形,变形量约3 mm 后,螺栓拉断。

通过曲线分析,当出现塑性变形时,螺栓扭矩都达到或超过QCT 518—2013《汽车用螺纹紧固件紧固扭矩》标准中,M6×40螺栓的拧紧扭矩9~11 N·m。

图3 凸轮轴承盖螺栓受力分析

2.3 参考样机数据对比

对参考样机中凸轮轴承盖螺栓进行力学性能检测,发现其拉断拉力为21.25 kN、21.25 kN、21.25 kN。螺纹应力截面积AS=20.1 mm2,各螺栓抗拉强度分别为:螺栓1,σb=21.25/20.1=1057 MPa;螺栓2,σb=21.25/20.1=1057 MPa;螺栓3,σb=21.25/20.1=1057 MPa。可以看出,抗拉强度满足9.8 级、10.9 级螺栓要求。再对参考样机中凸轮轴承盖螺栓进行硬度检测和金相观察,得出结果也是满足9.8 级、10.9 级螺栓要求。

图4 正常拧紧曲线

图5 非正常拧紧曲线

3 验证结果

(1)该螺栓满足机械性能等级为8.8 级的要求,满足QCT 518—2013 标准中M6×40 螺栓扭矩在9~11 N·m 时,预紧力为6000~7300 N 的要求。

(2)在带凸轮轴承盖定位套和不带凸轮轴承盖定位套的两种情况下分别进行螺栓扭紧试验后,排除凸轮轴翘曲导致螺栓断裂的原因。

(3)当螺栓出现塑性变形时,扭矩都达到或超过QCT 518—2013标准中M6×40 螺栓的拧紧扭矩9~11 N·m。

(4)参考样机中凸轮轴承盖螺栓满足9.8 级、10.9 级。

图6 拧断曲线

4 结论及改进措施

该发动机总装线,拧紧机在拧紧凸轮轴承盖螺栓时,出现断裂失效问题的原因是生产线使用过程中损坏。由于实际使用中设置拧紧力矩大于所选用螺栓的规定要求,导致螺栓出现断裂失效。针对以上原因提出改进措施。

(1)将凸轮轴承盖螺栓拧紧力矩修改为10±1 N·m。

(2)将螺栓的机械性能等级由8.8 级调整为9.8 级。

经过改进后,凸轮轴承盖螺栓断裂失效问题未再出现,问题得到解决。