架空乘人装置断轴保护设计

王球龙

(湘煤立达矿山装备股份有限公司,湖南株洲 412000)

0 引言

在矿山机械中,架空乘人装置俗称“猴车”,主要适用于垂直高度差超过50 m 的斜巷矿井及平巷矿井中,用来运送矿井相关作业人员。它由机头(驱动装置)、中间部分(托轮、吊架)、机尾(从动装置)、钢丝绳、电控系统等组成,工作原理是:驱动装置采用电机或液压系统带动减速机及减速机上的驱动轮方式组成,钢丝绳作为运输牵引过程中的承载体,通过驱动装置上的驱动轮、从动装置上的尾轮以及沿线部分的吊架托轮组成闭环形式。由架空乘人装置尾部的张紧机构对运输钢丝绳张紧,保证运输钢丝绳在运输过程中的张力和挠度。乘坐人员坐在吊椅上,吊椅通过抱索器固定在运输钢丝绳上,随着运输钢丝绳一起循环(往复)位移,到达相应下车点时,乘车人员自行下车,运输钢丝绳继续运行,从而完成了运送行相关工作人员的运输工作。因为架空乘人装置具有运行安全可靠、运送效率高、操作简单、便于维修、低能耗、绿色环保、乘坐人员上下车方便等特点,在煤矿、非煤矿井下的辅助运输系统中得到了广泛应用。

1 断轴保护装置的技术研究背景

架空乘人装置作为一种普遍的矿井辅助运输载人设备,其机头机尾一般安装于巷道支架上,形成架空式安装,其驱动轮通过驱动轴带动,一般井下环境比较恶劣,在差环境、大负荷、长时间的运行过程中,作为承受最大负载部件的驱动轴。在过去的设计结构中,驱动轴不仅承受沿着钢丝方向的径向拉力,还要承受带动驱动轮转动所需要的扭矩,另外还有运行过程中产生的冲击载荷,以上三点不利因素,经过时间的积累,会造成驱动轴使用寿命的缩短,使驱动轴在疲劳受损过程中产生裂纹进而断裂,最终会造成整个驱动轮随着断裂的驱动轴一起坠落,甚至造成乘坐人员伤亡的安全事故。为了防止安全事故的发现,需要一种稳定、可靠的安全保护装置。目前传统结构驱动轴与驱动轮通过各种平键/花键、锁紧螺母等连接方式直接相连接,这种结构存在的问题:①驱动轴同时承受传递扭矩、径向拉力、冲击载荷,这些因素都严重影响了驱动轴的使用寿命,径向拉力与冲击载荷增加了驱动轴的使用负荷,在使用过程中容易产生裂纹、断裂;②驱动轴更换不方便,当驱动轴产生裂纹或者断裂,需要更换驱动轴时,必须先将驱动轮与驱动轴拆分开,再将驱动轴与减速器拆分开,并将新的驱动轴与减速器连接固定,最后将驱动轮起吊与驱动轴连接固定,更换过程相对繁琐。

2 断轴保护装置设计原理

根据《煤矿安全规程》的要求,秉承高效安全、结构简单实用的设计原则,进行结构设计,现提供一种扭力分离,驱动轴只起传动扭矩作用的驱动装置传动结构,此结构能有效防止驱动轮在断轴情况下坠落,从而起到断轴保护的作用(图1)。

图1 架空乘人装置断轴保护示意

该架空乘人装置的断轴保护装置,主要由驱动轴、机架、承载套压板、承载套、驱动轮、驱动轮接盘、圆螺母、接盘盖板组成。减速机输出端为空心轴结构,驱动轴一端插入减速机输出轴孔内,驱动轴另一端插入驱动接盘内,驱动接盘通过螺栓与驱动轮固定,驱动轮内装有轴承,轴承内圈安装在承载套上,承载套下端装有一圆螺母,防止轴承及驱动轮掉出,承载套上端插入机架内,承载套采用螺栓与机架连接,承载套与驱动轴间隙4 mm。在以往的设计结构中,驱动轴同时承受扭矩及径向拉力、驱动轮自重,在该结构中,驱动轴只起到传递减速机扭矩的作用,沿钢丝绳方向的径向拉力及驱动轮自重由承载套承载,是一种卸荷式连接结构。

电气控制部分包括图中所示编码器、猴车原有的速度保护、断路开关组成,编码器通过短轴、安装架、螺栓与驱动轴、减速机连接,控制器分别通过数据线与编码器、断路开关、速度保护连接。

综上所述,本断轴保护中,驱动轮通过轴承与圆螺母固定在承载套上,通过卸荷的方式,当驱动轴断轴或者无驱动轴时,驱动轮始终通过承载套始终与机架连接,不会因为脱落而造成意外事故的发生。另外,当断轴发生时,编码器有速度检测值,速度保护装置检测的速度为零,则发出断轴信号,通过PLC 控制系统发出指令关掉断路开关,停止整台猴车的运行。

3 受力分析及承载套校核计算公式

3.1 牵引钢丝绳张力计算

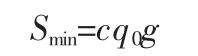

(1)牵引钢丝绳最小张力的计算方法如下:

式中 Smin——最小张力点张力,N

C——钢丝绳挠度系数,取C=1000

q0——预选牵引钢丝绳每米质量,kg/m

g——重力加速度,取g=9.8 m/s2

(2)当下方侧无人乘坐,而上升侧满员时,线路运行阻力,为制动运行状态,即图2 中S1、S2为最大值。此时:

式中 Q1——乘人平均人体重量,kg,取Q1=75

Q2——单把吊椅重量,kg,取Q2=75

Q3——每位乘人平均负重,kg,取Q3=75

λ1——设定的乘坐间距值,m

α——巷道的平均坡度,°

L——巷道长度,m

ω——牵引钢丝绳运行阻力系数

本文中,Q1、Q2和Q3取值为75 kg,动力运行时取ω=0.015~0.02。

图2 架空乘人装置驱、尾轮张力方向示意

3.2 承载套的弯矩强度校核

承载套只受驱动轮重力和驱动轮切向力产生的弯矩负荷,轴向重力可忽略。承载套弯矩最大处断面尺寸为Φ200×163 mm,受力点到支点(力臂)长度346 mm(图3)。

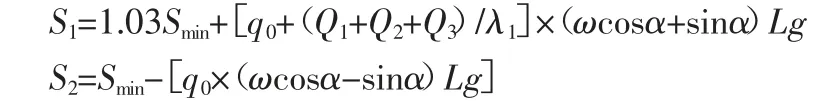

校核计算:

式中 τn——计算弯矩剪应力,MPa

Tn——空心管所受弯矩,N·mm

Wn——空心管的抗弯截面模数,mm3

P——驱动轮最大切向力,N

l——驱动轮切向力至空心管支点距离(力臂),mm

d1——空心管外经,mm

d2——空心管外经,mm

[τn]——许用弯矩剪应力,取[τn]=240 MPa

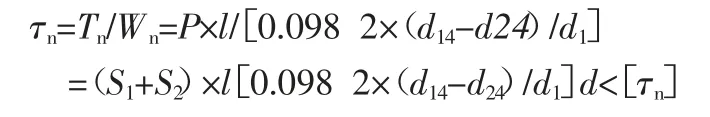

3.3 承载套挠度校核

计算挠度值校核承载套弹性形变后轴与承载套的配合间隙的变化(图4)。

轴的直径设计为155,承载套与轴的设计配合间隙为ζ=(163-155)/2=4 mm。

承载套受力后的挠度fA计算:

式中 fA——承载套空心钢管受力后的弹性变形位移量,m

P——驱动轮最大切向力,N

l——驱动轮切向力至空心管支点距离(力臂),mm

d1——空心管外经,mm

d2——空心管外经,mm

I——空心管惯性矩,mm4

E——钢材弹性模量,Pa,E=2.06e11Pa;

由上述公式可以看出,承载套的弯矩强度和挠度的校核,跟安装架空乘人装置的巷道坡度、长度、选用的钢丝绳直径大小有关联,校核时,先按图4、图5 中承载套的尺寸、安装位置尺寸进行校核,如果不能满足校核要求,再对承载套尺寸、安装位置尺寸进行设计、校核,直到设计出满足架空乘人装置安装巷道要求的承载套,实现断轴保护功能。

4 结束语

该断轴保护装置技术,改变了以往设计中驱动轴同时承受驱动轮转动所需的大扭矩及沿钢丝绳方向的径向拉力、驱动轮自重的结构,通过承载套,实现对驱动轴的卸荷,使驱动轴在整个装置中只起到传递减速机扭矩的作用,使驱动轮在没有安装驱动轴的情况下,也能与机架连接。该装置结构紧凑、安装空间小、运行稳定,更换驱动轴时,只需拆卸接盘盖板、驱动接盘,维修方便,承载套的存在,也实现了对旋转的驱动轴护罩功能,防止外来物件转入驱动装置,减少了对架空乘人装置的损坏和人员的受伤因素。该技术为国内首创,总体性能指标居国内同类产品领先地位。

图3 承载套弯矩

图4 承载套扰度