发动机油摩擦磨损性能及其对整车油耗的影响

高勇 吴庆林 洪叶

(1.上汽通用五菱汽车股份有限公司;2.武汉理工大学机电学院)

发动机在工作状态下,其零部件的总摩擦损失约占燃料燃烧释放能量的20%~25%[1]。因此,通过改善发动机摩擦部位的润滑状况,减少摩擦带来的损失,将是直接有效的降耗方式。对于乘用车而言,通过改进润滑油配方、提升润滑油的品质来改善整车燃油经济性更具成本优势[2]。发动机在工作的过程中,主轴承部位主要处于弹性流体润滑状态,而活塞-缸套、配气机构等则主要处于混合润滑或边界润滑状态。对于流体润滑状态,降低润滑油黏度可有效减小摩擦阻力[3]。而对于混合润滑和边界润滑状态,在机油中添加摩擦改进剂则是更为有效的减磨方式[4]。文章采用SRV 摩擦磨损试验机考察参比油和试验油的摩擦磨损性能,并通过整车NEDC 油耗试验对不同配方油样的降耗效果进行验证。

1 摩擦改进剂的作用机理

摩擦改进剂FM(Friction Modifier)是一种含有极性基的添加剂,可改变基体表面的摩擦性能。FM中的极性基团通过物理或化学反应吸附在金属表面,形成类似缓冲垫的保护膜把金属分开,防止金属直接接触,从而减少摩擦及磨损[5]。FM在边界摩擦和混合摩擦状态下减摩效果尤为显著。图1 示出摩擦改进剂的作用机理。

图1 摩擦改进剂的作用机理

FM 品种繁多,常用的类型有脂肪酸、脂肪醇、脂肪胺、硫化动植物油、有机钼化合物等。为响应国家节能减排的号召,新型FM的研发也发展迅速。文章选用一种钼基摩擦改进剂Mo-FM,将其以不同比例分别加入0W20 黏度等级的发动机油,调配成3 种试验油样(其中1 种为空白对照)。通过SRV 摩擦磨损试验和整车燃油经济性试验来研究摩擦改进剂的摩擦磨损性能及其对整车燃油经济性的影响。

2 试验部分

2.1 试验设备

2.1.1 SRV 摩擦磨损试验机

试验设备选用SRV4 型摩擦磨损试验机。对磨试件选择球和盘进行对磨,接触形式为点接触。摩擦副钢球的材料是AISI 52100 钢,洛氏硬度HRC 为60±2,直径为10 mm;对磨盘的材料也是AISI 52100 钢,洛氏硬度 HRC 为 62±1;试验盘直径为(24±0.5)mm,厚度为(7.8±0.1)mm。

2.1.2 整车油耗试验设备

整车油耗试验设备主要包括试验车、环境仓、底盘测功机系统、排放分析系统等。试验车型为国内某汽车企业自主开发的SUV 车型,其相关性能参数,如表1所示。

表1 整车油耗试验车型相关性能参数

底盘测功机系统主要由车辆对中装置、转鼓、轮胎固定装置及冷风机等组成。该系统能模拟整车道路试验,监测汽车驱动轮的驱动力和输出功率,评价汽车动力性,也能监测汽车滑行阻力。排气分析系统主要由主机控制单元、HORIB 7200H 排放分析仪、稀释通道、定容采样系统、气袋采样单元、鼓风机及消声器等组成。底盘测功机系统与排放分析系统相互搭配,便能测试汽车的排放和油耗。而恒温仓主要由WEISS 环境仓、废气排出系统、新鲜空气补偿系统、温度和湿度控制系统及计算机控制系统等组成。进行整车油耗试验时,须在恒温仓中进行6 h 以上的浸车处理,以控制试验初始油温。

2.2 试验油样

本研究选取待提升燃油经济性能的参比油5W30作为对照,将调整黏度以及配方后的4 份油样作为试验对象,研究其摩擦学性能及燃油经济性的提升效果。各油样的配方和主要理化指标,如表2 所示。

表2 发动机油样配方和主要理化指标

2.3 试验方法

2.3.1 SRV 摩擦磨损试验

本试验在SRV 试验机上进行。试验时,将油样注入试验盘,将试验盘固定并使试件钢球与其接触。钢球随主轴一起进行往复运动。运动频率为50 Hz,行程为1 mm,所加负荷为300 N,与试验盘相连的工作台保持恒温(50 ℃)。试验时长2 h。试验参数的控制和摩擦因数的采集均采用计算机专用软件控制系统,通过试验盘总成的压电传感器测量摩擦力,测定和记录整个试验过程的摩擦因数。试验结束后,取出球和盘,测定球和盘的磨痕直径。

2.3.2 整车油耗试验

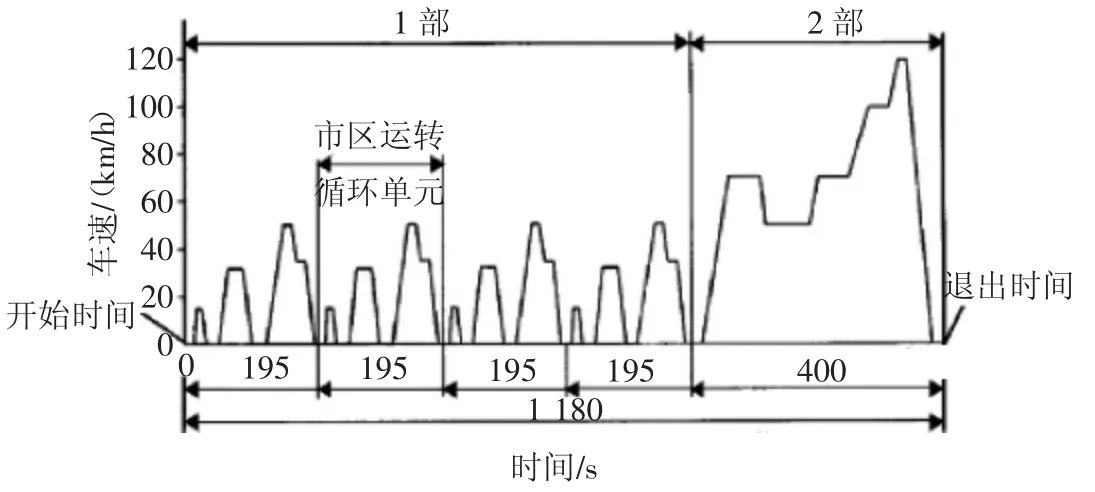

汽车燃油经济性测试方法参照国家标准GB/T 12545.5—2008《汽车燃料消耗量试验方法》。试验采用新欧洲测试循环工况(NewEuropean Driving Cycle,简称NEDC),如图2 所示,循环由4 个市区循环和1 个郊区运转循环组成[6]。

图2 NEDC 测试循环工况

试验时,将试验车驱动轮正确安装在底盘测功机的转鼓上。测量汽车的相关参数,如胎压、蓄电池电压及机油温度等,并做好相关记录。驾驶员启动并控制试验车按照NEDC 循环工况要求的速度运行。试验车的排气进入气体稀释通道并与环境空气混合稀释。稀释的目的是防止采样系统中高沸点的碳氢化合物与水蒸气凝结,减少排气各组分之间的反应,使采样气体相对稳定。定容采样系统按照排气与空气的定容积比连续收集样气,并通过排放分析仪系统进行分析,根据整个试验循环过程中测得的采样气体浓度和气体总体积,按照碳平衡法,便可计算出试验车气体排放物的质量,进一步折算成整车100 km 油耗。

每种润滑油需要进行至少5 次油耗试验,对综合油耗结果进行筛选,剔除异常数据后,至少应有4 组有效数据,对有效数据求平均值、标准差。1 种油样完成多次油耗试验获取有效数据后,换下一种油样。油样的试验顺序为:参比油→试验油1→参比油→试验油2→参比油→试验油3。

每次换油的过程中,需注意:1)每换一种新油均需更换新的机油滤清器;2)更换某种测试油时,先用该款润滑油清洗发动机2 次,即发动机空挡以3 000 r/min运行20 min 后排出,第3 次加注的机油用于油耗试验;3)为避免参比油试验周期过长导致数据之间偏差增大,故安排试验油和参比油连续交替开展测试,以验证试验油的降耗效果。

2.4 试验结论

2.4.1 SRV 摩擦学试验

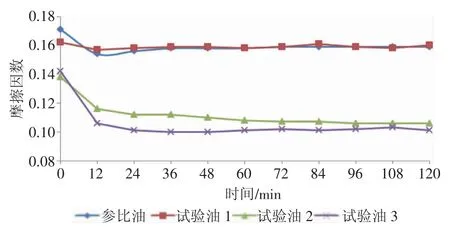

图3 示出整个SRV 试验过程中,各油样的摩擦因数随时间变化的曲线。由图3 可以看出,试验过程中试验油3 与试验油2 的摩擦因数明显比参比油和试验油1 低,说明Mo-FM可以减少摩擦。试验油3 比试验油2 的摩擦因数略小,即加入1%Mo-FM 比加入0.5%Mo-FM所获得的减摩效果略好,但不甚明显,说明Mo-FM加入量与减摩提升效果并非成正比关系。曲线在零时刻的摩擦因数最大,原因是初始时刻由静摩擦状态转变为动摩擦状态。在初始时刻,试验油1 的摩擦因数略小于参比油,猜测是由于试验油1 的黏度比参比油低。

图3 发动机试验油和参比油的摩擦因数

表3 分别示出 SRV 摩擦磨损试验过程中第15,30,90,120 min 的摩擦因数值以及试验球的平均磨斑直径。取试验稳定阶段的摩擦因数作为平均摩擦因数,则参比油与试验油1 的平均摩擦因数均为0.159,试验油2 的平均摩擦因数为0.106,试验油3 的平均摩擦因数为0.101。参比油与试验油1 的平均磨斑直径明显比试验油2 和试验油3 的大,说明Mo-FM可明显减少摩擦副的磨损,较好地保护摩擦副。试验油1 黏度较低且未添加摩擦改进剂,因而平均磨斑直径最高,为0.87 mm。试验油3 的平均磨斑直径最小,为0.51 mm。

表3 不同油品SRV 摩擦磨损试验结果数据

2.4.2 整车油耗试验

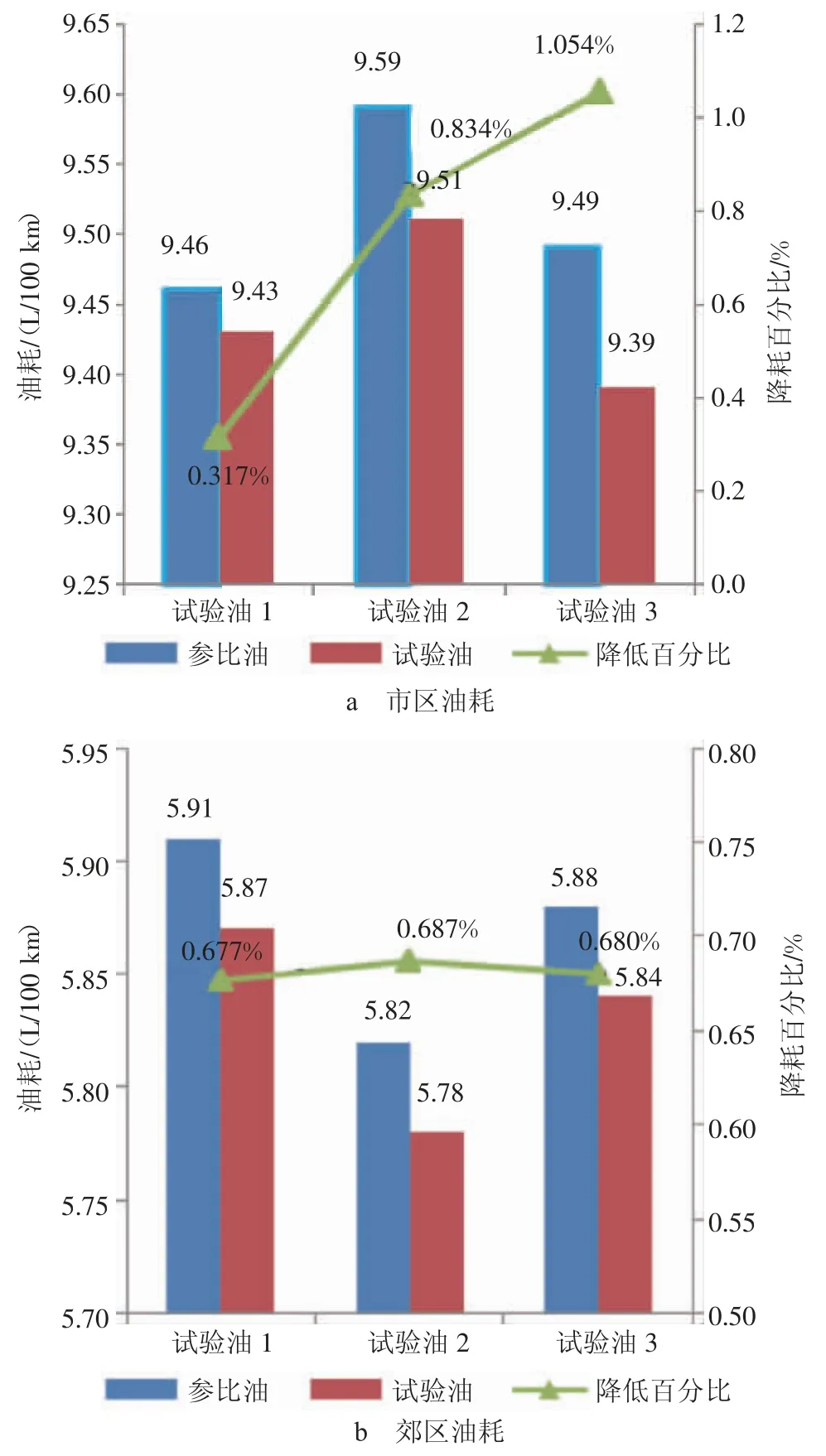

对每种油样测得的4 组有效油耗数据求平均值,得到下列试验结果。图4 示出3 种试验油分别与其前组参比油的油耗对比。

图4 发动机试验油与参比油的整车油耗试验结果对比

由图4a 可以看出,试验油3 可使整车油耗降低0.1 L/100 km,降耗百分比为1.054%,燃油经济性提升效果最好。与参比油相比,试验油1 的降耗百分比为0.317%,说明低黏度润滑油可降低市区油耗。试验油2可降低市区油耗0.08 L/100 km,降耗百分比为0.834%,燃油经济性提升效果明显。试验油3 的提升百分比比试验油2 高,说明加入1%Mo-FM比加入0.5%Mo-FM的减磨降耗效果更好。

图4b 示出试验油与参比油的郊区油耗对比情况。从图4b 可以看出,3 种试验油均可降低郊区油耗0.04 L/100 km,降耗百分比分别为0.677%,0.687%,0.68%。说明低黏度润滑油可提升郊区工况的燃油经济性,但摩擦改进剂对郊区工况的油耗没有显著影响。这是由于郊区工况平均速度较市区工况高,其工况点多数处于流体润滑状态,在该状态下摩擦改进剂的作用不明显,黏度降低带来的油耗提升效果更为显著。市区工况点大多处于边界润滑或混合润滑状态,摩擦改进剂在该状态下的降耗效果更明显。

图4c 示出各试验油与参比油的综合油耗对比。由图4c 可知,与参比油相比,各试验油均有提升整车燃油经济性的效果。其中,试验油3 的降耗效果最好,可降低油耗0.057 L/100 km,降低百分比为0.791%。试验油2 的降耗效果次之,其可降低油耗0.052 L/100 km,降耗百分比为0.722%。试验油1 可以降低燃油消耗0.034 L/100 km,降低百分比为0.471%。降耗贡献来源于2 个方面:一是降低发动机油黏度可提升燃油经济性,二是摩擦改进剂的抗磨减摩作用。降低黏度带来的降耗效果为0.471%(试验油1),加入0.5%Mo-FM 带来的降耗效果为0.251%(试验油2 与试验油1 相比),加入1%Mo-FM带来的降耗效果为0.32%(试验油3 与试验油1 相比)。虽然降低润滑油黏度来提升燃油经济性的效果更加明显,但是黏度降低会导致发动机寿命缩短。在润滑油中添加摩擦改进剂既可降低整车油耗,也能减少发动机磨损,是更经济有效的降耗方式。

3 结论

通过SRV 摩擦磨损试验可知:试验油3 的摩擦因数和磨斑直径均最小,平均摩擦因数为0.101,磨斑直径为0.51 mm;试验油2 的摩擦因数仅次于试验油3,平均摩擦因数为0.106,磨斑直径为0.52 mm;试验油1与参比油的摩擦因数和磨斑直径较大,平均摩擦因数均为0.159,磨斑直径分别为0.87 mm 和0.84 mm。证明Mo-FM对润滑油的摩擦磨损特性有改进作用,且加入量越高,抗磨减摩效果越好。

使用NEDC 油耗试验验证各试验油在整车上的降耗效果。与参比油相比,试验油的市区油耗均有不同程度的提升,而郊区油耗提升的程度几乎相同。说明低黏度润滑油对市区和郊区工况均有降耗作用,郊区工况降耗效果更为明显。而摩擦改进剂对市区工况作用更为显著,对郊区工况影响不明显。试验油3 的降耗效果最好,即降低黏度同时添加1%Mo-FM可降低综合油耗0.057 L/100 km,降低百分比为0.791%。

SRV 试验数据与整车油耗试验结果具有较好的一致性。因此,在发动机油降耗效果的考察方面,可将油品的摩擦磨损试验结果作为筛选油品的辅助参考。